摘要:随着商用空调压缩机的单机功率的不断上升,传统IPM方案受到的限制愈加明显,包括1200V IPM可选型号有限、不同厂家的pin脚兼容性差、且价格昂贵。本文研究设计了一种新的硬件方案,基于广泛采用的IGBT模块和磁隔离驱动IC实现,通过IGBT模块内置NTC以及隔离型驱动IC的技术优势,提供给系统更准确的温度保护与短路保护,提高了系统可靠性及设计自由度,降低了系统成本,同时也为系统更大功率的平台化设计提供了新的思路。该设计核心器件采用英飞凌EconoPIM IGBT模块和1ED020112-F2驱动IC实现,并通过实际商用空调系统得到验证。

关键词:商用空调;IGBT模块;磁隔离驱动IC

1 引言

按照国际通用标准,商用空调是3HP以上空调机组的统称。近年来,变频空调技术已日趋成熟。随着永磁同步压缩机技术的发展,压缩机的单机功率呈现增长趋势,与之相应的空调变频化设计也从小功率的单相220V供电的家用空调系统,向较大功率的三相380V户用中央空调与商用空调系统延伸。尤其以多联机空调机组为代表,其变频率超过了90%。随着空调系统功率段的提升,对逆变器硬件电路的设计也提出新的要求与挑战。在中大功率的应用中,对功率器件的温度检测与系统可靠性的要求也随之提高。本文以用于10HP商用空调的压缩机逆变器为研究对象,设计了一种新的硬件电路实现方案,采用英飞凌公司的IGBT模块FP35R12KT4和磁隔离型驱动IC搭建逆变电路进行验证,并与实际的商用空调软件系统进行联机测试,试验结果证明新的驱动电路可以提高系统可靠性,并且IGBT模块具有更大的结温余量,可以简化散热设计。同时,采用IGBT模块的主逆变方案,为空调厂家应对压缩机单机功率的提升,保持硬件电路平台化设计,提供了更大的灵活度。

2 逆变器硬件电路设计

与典型的变频空调逆变方案类似,三相两电平逆变结构是变频商用空调逆变器的主流设计。在小功率的家用变频空调设计中(3HP以下,单相220V输入),普遍采用集成了功率IGBT与驱动芯片的IPM进行设计。而随着压缩机技术的发展,商用空调压缩机的单机最大功率从10HP、12HP发展到16HP、22HP,逆变器额定输出电流也由之前的20A,提高到35A、50A,市场上可供选择的IPM已经非常有限,且价格昂贵。集成三相整流桥与逆变桥的IGBT模块,其标称电流能力从25A到100A,适应于逆变器不同功率段统一平台化设计的需求,且成本优势明显。

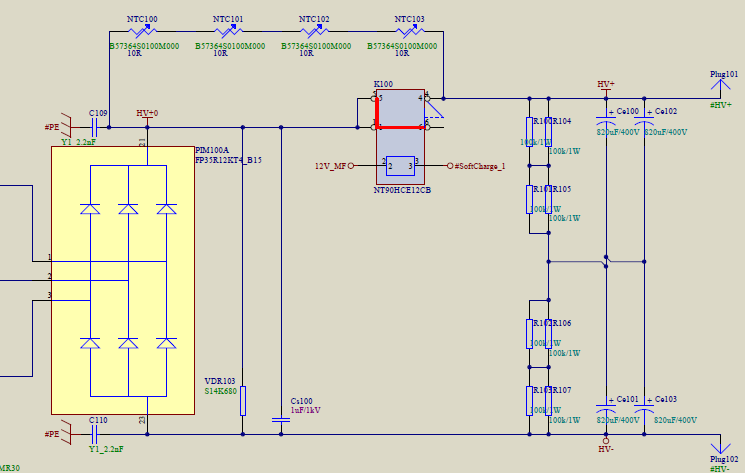

由于直流母线上有大电容的存在,在整流桥输入上电瞬间,电容两端相当于短路状态,且其两端电流突变,这样就需要有预充电电路,防止电源接通瞬间的浪涌电流对整流部分的冲击。本设计采用的直流母线预充电电路如图1所示,热敏电阻在上电瞬间对电容充电电流进行限制,当电容组的端电压达到母线电压90%后,将预充电支路旁路掉。

图1 直流母线预充电电路

2.1 IGBT模块外围采样电路设计

2.1.1电流采样电路设计

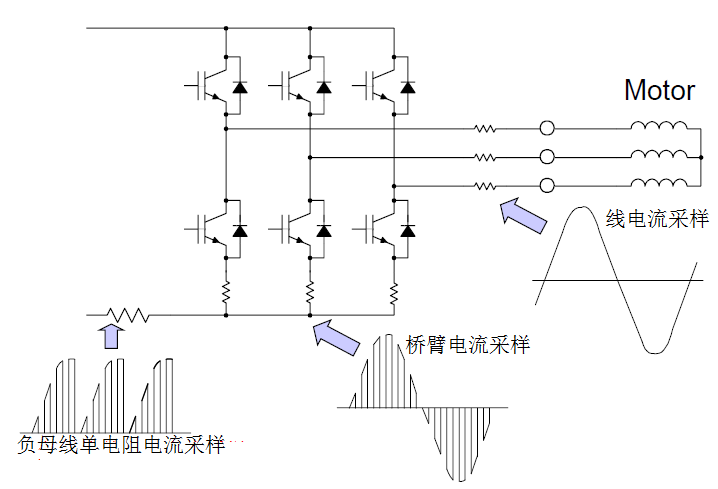

由于空调压缩机内部的高温、腐蚀性环境无法安装位置传感器, 压缩机逆变器需要采用无位置传感器的控制方法。在无传感器控制方法中,电动机相电流有效检测是提高控制性能的重要环节。常见三种不同的采样方式,如图2所示。

图2 空调压缩机逆变器常见的电流采样方式

这三种不同的采样方式的特点分别如下:

1)线电流采样:所见即所得,无需重构,但成本最高(需要隔离或电平转换)。

2)桥臂电流采样:复杂度中等,易于重构,成本适中。但三电阻需要较大的PCB 布板面积并造成一定的电路损耗,且不适合下桥臂不开放的智能功率模块IPM 的应用场合。

3)负母线单电阻电流采样:其基本原理是,在SVPWM 控制系统中,当使用非零的基本矢量时,根据逆变桥开关状态可以通过测量直流母线的瞬时电流来重构电动机的相电流。其时序复杂,重构困难,成本最低。

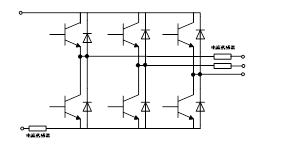

在变频空调系统设计中,由于系统成本的限制,单电阻采样方式越来越受到欢迎。在本设计中,为了适应不同控制策略的控制板联合调试的需要,在硬件电路上,同时配置线电流采样和负母线电流采样的霍尔传感器元件,如图3所示。

图3 电流采样电路示意

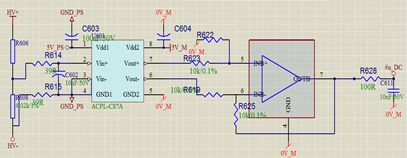

2.1.2电压采样电路设计

在空调系统设计中,通常需要进行母线过欠压保护,可以采用简单的电阻分压电路,以及进行电压信号的采样。为防止干扰 ,采用差分方式进行采样,如图4所示。

图4 电压采样电路示意

2.2 驱动部分电路设计

在中大功率的应用中,由于系统电流等级的提高,为实现可靠的系统硬件设计,IGBT驱动部分的设计非常关键。

在变频空调逆变器的应用中,如前文所述,单电阻电流采样的方式越来越受到欢迎,由于负母线采样电阻或者电流传感器的引入,理想化的最小驱动环路在实际系统中较难实现, IGBT的驱动部分电路,跨过了采样电阻引入的环路,杂散电感不可忽视。空调逆变器通常采用的IPM模块中,使用热地连接的不隔离型驱动IC,并采用0V驱动电压关断IGBT。在小功率系统中,由于负载电流小,通过优化电路设计,寄生效应所带来的影响通常不太明显。而在商用空调的应用中,随着电流等级的提高,驱动信号的误动作往往不可忽视。

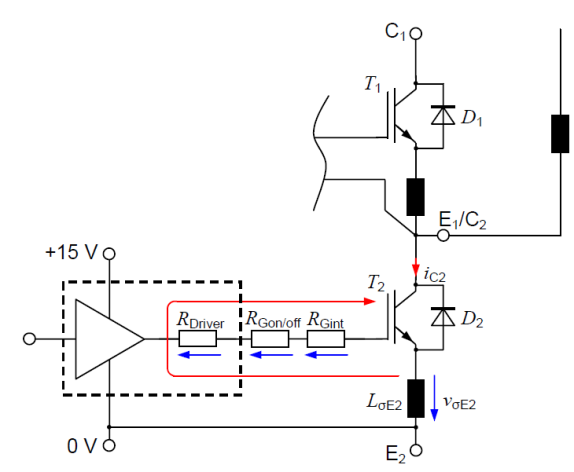

以一个桥臂为例,进行分析。如图5所示,在上管T1开通过程中,D2上的续流电流向T1换向,二极管的反向恢复电流变化产生-diC2/dt,位移电流通过下管T2驱动环路的杂散电感LσE2,会产生电压vσE2=-LσE2*(diC2/dt),将E端参考电位拉到负。当感应电压超过IGBT的门极阈值电压VGEth,会有误导通的风险。

图5 杂散电感在E极上引起的感应电压

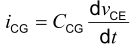

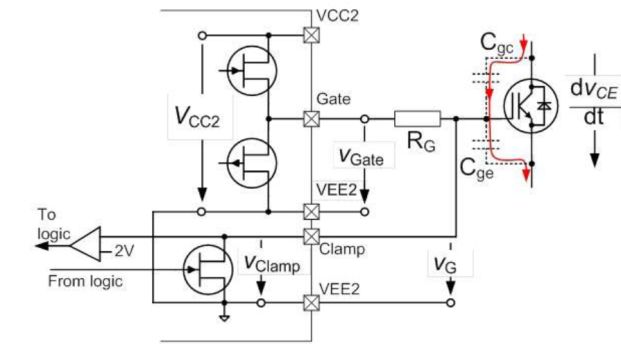

门极误导通,不光与环路的杂散电感影响有关,也与IGBT的米勒电容有关。同样以半桥电路为例进行分析,在图6中,下桥臂IGBT开通过程中,会产生一个很高的瞬态电压变化dvCE/dt,它会引起一个位移电流iCG的流动,

iCG对上桥臂IGBT的门极-集电极寄生电容CCG进行充电。电容CCG和CGE形成一个容性分压器,图6示例了电流iCG流经IGBT米勒电容的路径。

电流iCG流经米勒电容、门极串联电阻、CGE与直流母线。这个电流在门极电阻两端产生电压差,

VGE=(RDriver+Rgon/off+RGint)*iCG

如果该电压差超过IGBT的门极阈值电压VGEth, 就将引起IGBT的寄生导通。

图6 位移电流经过IGBT米勒电容的路径

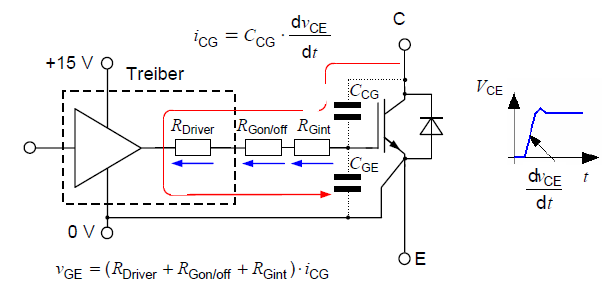

图7给出了实际应用中观测到的,0V关断时可能引起的门极误触发信号的实例。

图7 0V关断可能引起的门极误触发

通常有四种方法来解决以上问题:

1)改变门极电阻:增加门极开通电阻RGon可以减少IGBT开通时的di/dt与dv/dt,但是会增加开通损耗。减少关断电阻RGoff,可以降低由米勒电容引起的门极误动作;但是杂散电感所带来的门极效应,需要通过增加关断电阻RGoff来降低。并且,关断电阻的减少,同时要兼顾IGBT关断时的电压过冲。

2)增加G-E间电容:在门极与发射极之间外加电容,可以限制米勒电流,同时因为G-E间增加电容,总输入电容增大,门极充电要达到门极驱动的阈值电压需要更多的电荷。增加Cge后,驱动电源所需功耗增加,相同的门极驱动电阻情况下IGBT的开关损耗也会增加。

3)采用负压关断:IGBT模块的驱动电路中,采用门极负电压来安全关断,是很典型的运用。但在变频空调逆变器,通常使用的IPM,内部采用热地连接的非隔离驱动IC,无法实现负压关断。

4)有源米勒钳位:在空调逆变设计中,从成本考量,往往使用0V关断。为了避免Rg与Cge优化所带来的损耗折中问题,还有一种防止0V关断时门极误动作的方法是有源米勒钳位技术。其实现方法是,实时监测处于关断时序的IGBT的门极信号,当它达到某个值时,通过低阻抗回路将门极拉至0V。图8所示为集成有源米勒钳位功能的驱动芯片的功能示意图。

图8 驱动芯片有源米勒钳位功能示意

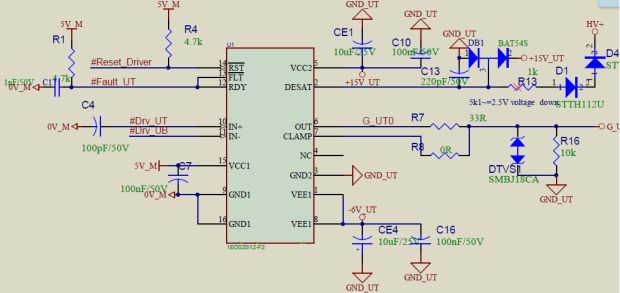

本设计中采用隔离型驱动芯片进行IGBT驱动部分的电路设计,具有负电压关断与有源米勒钳位的功能配置,提供给用户更灵活的选择,具体外围电路设计如图9所示。

图9 驱动芯片外围电路设计图

在商用空调的设计中,往往会考虑短路带来的可靠保护问题。在IPM中短路与过流保护的实现,都是根据负母线电流检测或者下桥臂电流检测,通过内部集成的驱动芯片上的一个Itrip引脚来实现,当检流电阻上的电流超过设定阀值时,关断所有6路的驱动信号。这种保护方式只能针对整个逆变系统,但对于具体的短路位置则没有反馈。由于电流检测本身有滤波加上IPM内部传输延时,这样的保护方式对于桥臂直通短路中电流的迅速变化,往往无能为力。

本设计中使用的驱动芯片1ED020I12-F2,针对每个IGBT在短路瞬间的退饱和状态进行实时监测,可以实现更有针对性地短路保护,并且在系统设计中,将短路与过流两种不同的保护机制分开,更有效地提高系统控制的准确性与可靠性。同时,由于1ED芯片内部还集成有Vge钳位功能,避免了通常可见的短路时门极由于di/dt影响造成的电位上漂,保证了IGBT有效的短路安全工作区。

2.3 温度检测与保护电路设计

在中大功率应用中,功率逆变器部分的散热性能是系统设计的另一个关注重点。随着系统功率密度的不断提高,近年来对于如何准确地实现温度的检测与保护引起广泛的探讨。本设计所选用的IGBT模块FP35R12KT4,在设计初期,根据10HP压缩机额定输出电流19A以及通用的开关频率5kHz应用条件,在英飞凌的在线损耗与温度仿真平台IPOSIM下进行了仿真。仿真结果表明,该模块可以在55°C的环境温度工况下,使用典型的风冷散热条件,IGBT模块所达到的最高工作结温为105°C,系统可以安全可靠的工作且留有很大的安全余量。

本设计采用的IGBT模块中, IGBT/续流二极管芯片与热敏电阻NTC安装在同一块DCB上,如图10所示。IGBT与二极管芯片的损耗所产生的热量一方面通过纵向的散热路径耗散,另一方面热量通过DCB与基板横向耦合影响内部热敏电阻NTC。如果在设计中能够事先测得NTC温度与芯片实际结温之间的对应关系,就能够通过测量NTC的温度,来推测IGBT芯片的平均结温,从而根据设计余量自行设定系统的温度保护点。

图10 IGBT模块中,芯片与NTC安装位置示意

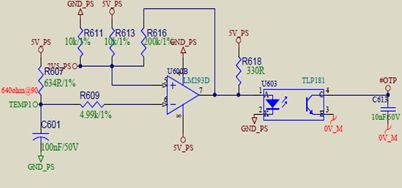

本设计中使用外接电阻与NTC分压的方式,如图11,初步设定90°C为NTC的温度保护点。当NTC检测温度高于设定值,比较器输出高电平信号,OTP点电平翻转。

图11 IGBT过温保护电路

需要注意的是,使用NTC做过温保护只适用于正常稳态下的温度保护,并不适合芯片的瞬时温度变化,比如IGBT短路时引起的芯片温度剧烈变化,其变化时间在us级,而NTC的热耦合时间常数往往在分钟级或秒级,用NTC做这样的保护往往来不及。

3 系统实现与测试验证

基于上述分析,采用英飞凌公司的IGBT模块IGBT模块FP35R12KT4与隔离型驱动芯片1ED020I12-F2搭建了硬件系统,为了实现方便的软件联调,辅助供电部分也包含在同一块硬件板上,如图12所示。

图12 硬件电路功能示意

本设计在实验室功能验证的基础上,与实际的空调整机进行软件联调,验证该硬件电路在实际系统中的可行性与温度特性。图13给出了系统验证实验装置图。

图13 系统验证实验装置

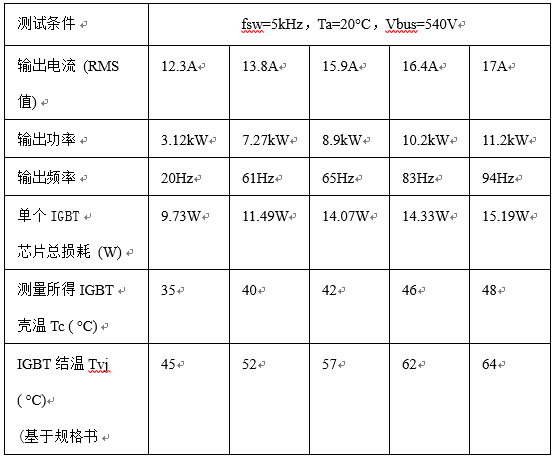

为验证本设计在实际系统中的温度表现,我们在模块正下方的IGBT芯片位置处,放置热电偶进行IGBT壳温Tc的采集,如图14所示。在不同的负载电流下测得的Tc温度值如表1所示。根据IPOSIM计算得到的器件损耗以及规格书中的结壳热阻参数Rthjc,进行推算,可以得到表1中所示的结温Tvj。

图14 温度测试点示意图

表1 温度测试结果记录

由于测试是在20°C环境温度进行的,测试所得的最高壳温,以及推算所得的最高结温,还需要综合考虑空调客户系统设计中实际环境温度高达55°C的要求。由测试结果可以看出,在55°C环境温度下,推算出的本设计中的IGBT最高结温约为100°C,由此可见,本设计在提升系统功率密度方面依然有较大的改善空间,可以支持使用更高的开关频率,增加输出总功率或者有效减小散热器尺寸。

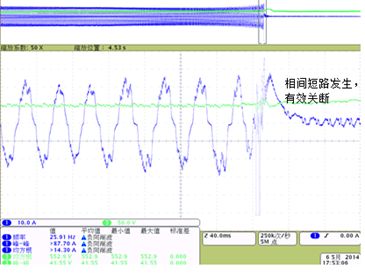

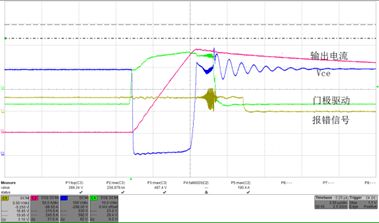

测试实验除了验证系统散热特性,还进行了母线电压保护,以及输出相间短路保护的系统验证测试。由图15(a)可见,当相间短路发生时,输出电流关断;图15(b),相应环路中的IGBT发生退饱和,对应的驱动芯片关断此路的驱动输出信号,在默认延时时间后,输出故障报错信号;同时,如图15(c)所示,设计板上相应的故障指示灯被点亮。

(a)输出电流波形

(b)短路时,IGBT驱动与保护信号波形

(c)硬件电路短路指示

图15 实际相间短路测试,波形与指示示意

4 带给用户的优势与设计展望

初步的硬件系统比较表明,本设计较相同输出功率的IPM设计方案,可以为空调客户节省10%以上的系统成本。

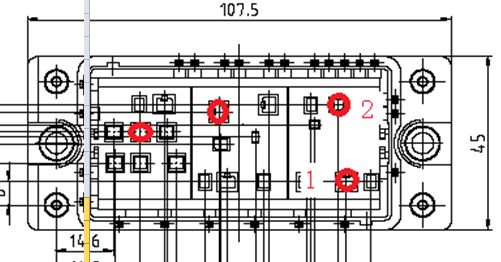

本设计中用于验证的英飞凌IGBT模块为Econo2封装。随着商用空调单体压缩机功率的不断提升,Econo3封装的IGBT模块更适合于16HP-22HP商用空调逆变器部分。通过如图16所示的PCB板设计的兼容考虑,客户可以采用平台化的设计思路,进行一系列逆变器产品的开发。

图16 Econo2与Econo3封装,IGBT模块兼容设计

另外,在中大功率的逆变设计中,温度监测与保护受到越来越多的重视。前文提到,我们在初步热仿真过程中,使用的是IGBT模块规格书中的开关损耗参数,此参数是在模块生产厂家的测试平台下进行测量得到的。由于不同的功率环路、驱动环路、开通与关断电压等,都对IGBT开关损耗有影响。因此,更加准确的损耗定标,用户需要在系统电气调试的过程中,在用户自己实际的功率环路、驱动电路、以及系统电压与电流条件下,进行开关损耗的实际测量,并将测试结果代入损耗计算与热仿真分析,可以进一步提升系统温度评估的精确性。

同时,可以在实际系统的散热条件下,对IGBT结温与NTC之间的温度关系进行定标,更好的发挥NTC对于系统温度保护的作用。

5 结论

本文中,采用IGBT模块与隔离型驱动芯片设计的新型变频商用空调硬件系统,相比传统IPM方案,大大提高了系统可靠性,有效降低了系统成本,并提供了更方便准确的温度保护。同时,应对空调压缩机的单机功率提升的新趋势,空调厂商可以参考本设计,进行平台化的系列产品开发,大大缩短其研发周期。

-

电路

+关注

关注

172文章

5928浏览量

172425 -

空调

+关注

关注

11文章

1231浏览量

58624 -

逆变器

+关注

关注

285文章

4729浏览量

207074 -

IGBT

+关注

关注

1267文章

3800浏览量

249271

原文标题:论文 | 一种新型商用空调逆变器硬件电路方案的研究

文章出处:【微信号:yflgybdt,微信公众号:英飞凌工业半导体】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

什么是逆变器_逆变器原理_逆变器电路图介绍

简单逆变器电路图

空调电路逆变器点图设计及图示

空调电路逆变器点图设计及图示

评论