1 引言

现阶段,各类型燃煤手烧工业炉、0.5~2.0t/h手烧锅炉、茶浴炉普遍存在于我国许多 城市及人口密集地区。长期以来,由于设备陈旧、燃烧方式落后,上述设施造成的烟尘污染 问题十分严重。同时,总的热能利用效率低下,能源浪费现象惊人。

国内外众多烟尘治理技术的实践经验表明,工业炉、小锅炉、茶浴炉等直接手烧燃煤设施的 根本出路在于改变燃料结构、提高技术装备水平或改变燃烧方式,常规办法可以包括燃油、 燃气(天然气)、电加热或结构改造等实践证明,依托储量丰富的可气化煤种资源,利用已经成熟的移动床(也称固定床)煤炭气化工艺,移动床(moving bed)离子交换树脂在交换器、再生器和清洗塔之间,周期性流动的离子交换装置,实现炉前制气,并通过热煤气燃烧,来完成 工业炉、小锅炉、茶浴炉等的燃料结构及燃烧方式的改变是一种最有效、最有经济竞争力的手段。借助于固体离子交换剂中的离子与稀溶液中的离子进行交换,以达到提取或去除溶液中某些离子的目的,是一种属于传质分离过程的单元操作。离子交换是可逆的等当量交换反应。离子交换主要用于水处理(软化和纯化);溶液(如糖液)的精制和脱色;从矿物浸出液中提取铀和稀有金属;从发酵液中提取抗生素以及从工业废水中回收贵金属等。

近年来,煤炭科学研究总院北京煤化学研究所开发出可适合于小型、分散用户使用的炉 前煤 炭气化及热煤气燃烧联锁一体化系统,并已在山西大同、江苏丹阳、浙江金华及湖南吉首等 地与小型锅炉和工业窑炉的加热过程配用,在减少污染物排放 、提高煤炭利用效率、改善操作条件等方面取得良好效果。

1移动床气化概述

1.1原理简介

混合发生炉热煤气是一种以一氧化碳(CO)、氢气(H2)及甲烷(CH4)等可燃气体为主要成分的工业热燃料气。QM型煤气发生炉是为机械、冶金、建材、轻工、化工、耐材等行业热加工车间提供混合发生炉煤气的设备。煤气发生炉配备单斗提升上煤机,采用双密封钟罩加煤箱自动加煤,利用湿式灰盘自动出渣。炉篦传动机械全部设计在炉体外,运行可靠,便于安装维修。发生炉水套和汽包系低承压设备,均经过设计强度计算,对制造要求严格,产品出厂前进行周密检验,确保质量,发生炉生产的蒸汽供给炉底鼓风和炉顶探火孔汽封使用,在生产中不需外来补充蒸汽,以减少热能消耗。它是在特定结构的装置即移动床发生炉内,控制气化条件,块煤(或焦 炭)在空气(富氧空气或纯氧气)和蒸汽混合组成的气化剂的作用下发生一系列复杂的物理化 学变化而产生的。 混合发生炉热煤气热值一般在4.6~7.5MJ/Nm3(1098~1790kcal/ Nm 3) 之间(上限为富氧鼓风),若进入燃烧器的助燃空气进行预热,实际燃烧温度最高可达1500 ℃以上。

1.2化学反应

混合发生炉热煤气生产过程可能发生的化学反应包括以下化学反应。

C+O2=CO2-394.1kJ/mol

2C+O2=2CO-220.8kJ/mol

C+CO2=2CO+173.3kJ/mol

C+H2O=CO+H2+135.0kJ/mol

C+2H2=CH4-84.3kJ/mol

2H2+O2=2H2O-490.6kJ/mol

2CO+O2=2CO2-567.4kJ/mol

CO+H2O=H2+CO2-38.4kJ/mol

CO+3H2=CH4+H2O-219.3kJ/mol

上述各反应进行的程度取决于发生炉的操作条件,即气化温度、压力、气化剂的组成和 流速、气化剂与燃料的接触时间以及燃料的反应性、表面性质等。

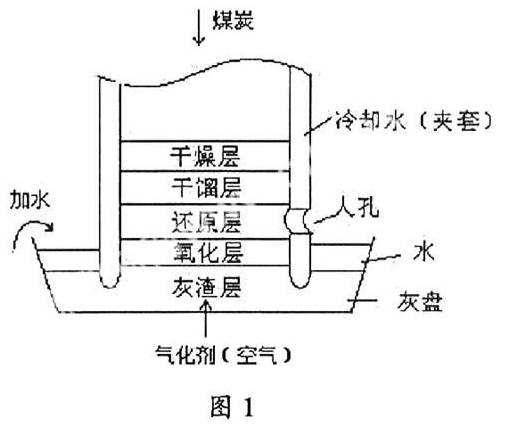

1.3气化过程

发生炉在生产操作过程中,气化剂自炉底进风管进入炉内床层,气化生成的粗煤气从顶 部输出。炉内物料分布自下而上可以描述为灰渣层、氧化层、还原层、干馏层、干燥层和空层。

(1)灰渣层,厚度约为100~200mm,气化剂在灰渣层中不发生化学变化,只与灰渣进行热交 换,气化剂吸收热量升温预热,灰渣释放热量被冷却,同时对炉箅起保护作用。

(2)氧化层,黏粒的阳离子交换量低,50─200μm粒级中可风化矿物含量<10%的土层。使床层内保持足够高的温度。

(3)还原层,从氧化层上来的高温CO2和水蒸气与炽热的碳发生还原反应,吸收床层蓄 积的热量,生成CO和H2。氧化层与还原层统称发生炉火层。

(4)干馏层,煤炭受热干馏,释放出挥发分。挥发分进一步受热分解或加氢得到CH4、 CnHm、焦油蒸汽等气态烃类物质及其它气体成分。

(5)干燥层,入炉煤炭在该层内脱除外在水分。

(6)空层,料层上部的气相空间,各种气体在此会合形成出炉煤气。

2炉前制气及燃烧联锁一体化系统

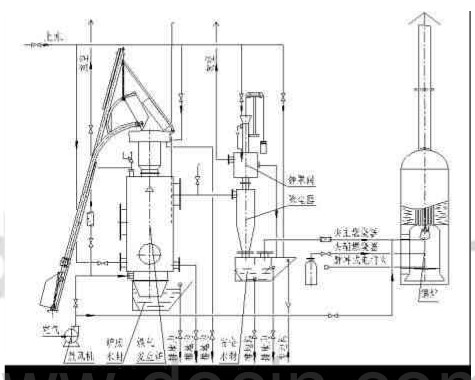

完整的炉前制气及热煤气燃烧联锁一体化工艺系统主要包括高度集成化的煤气发生炉装置、 自动控制子系统及燃烧器,工艺流程如图1所示。

图1炉前制气及热煤气燃烧联锁一体化系统

2.1集成化煤气发生炉

集成化煤气发生炉包括单斗提升机自动上煤机构、水封加煤箱、杠杆加煤料钟、发生炉主体 、杠杆摇臂卸灰炉箅、湿式出灰螺旋、放散钟罩阀及水封除尘器等。与常规移动床煤气发生 炉相比,集成化发生炉具有以下一些技术特点:斗式提升机用来垂直提升经过破碎机的石灰石、煤、石膏、熟料、干粘土等块粒状物料以及生料、水泥、煤粉等粉状物料。根据料斗运行速度的快慢不同,斗式提升机可分为:离心式卸料、重力式卸料和混合式卸料等三种形式。离心式卸料的斗速较快,适用于输送粉状、粒状、小块状等磨琢性小的物料;重力式卸料的斗速较慢,适用于输送块状的,比重较大的,磨琢性大的物料,如石灰石、熟料等。斗式提升机的牵引构件有环链、板链和胶带等几种。①无大型专用机械传动设备或部件,加工工 艺简单,成本低,制造周期短,“煤改气”用户初投资少,建设时间短,见效快;②带凸 起的梁式炉箅采用杠杆摇臂机构,不仅保证发生炉具有良好的破渣和卸灰能力,而且即使炉 膛横截面较小时,也完全能够实现气化剂均匀分布,不产生边壁效应,从而使发生炉能够稳 定生产,并保持较高的气化强度;③单斗提升机自动加煤机构,煤斗在提升的过程中依靠机 械作用自动打开水封加煤箱顶盖,在返回的过程中加煤箱顶盖依靠自身重力自动关闭,从而 减轻操作工人的劳动强度。④单汽幕低压探火孔,煤气无外泄,保证了发生炉连续生产。

2.2自动控制子系统

自动控制子系统主要由水夹套自动上水、水夹套压力自动调节、气化剂饱和温度自动调 节、点火熄火安全联锁及气化—燃烧联锁负反馈等单元构成。自动控制系统(automatic control systems)是在无人直接参与下可使生产过程或其他过程按期望规律或预定程序进行的控制系统。自动控制系统是实现自动化的主要手段。在工业方面,对于冶金、化工、机械制造等生产过程中遇到的各种物理量,包括温度、流量、压力、厚度、张力、速度、位置、频率、相位等,都有相应的控制系统。在此基础上通过采用数字计算机还建立起了控制性能更好和自动化程度更高的数字控制系统,以及具有控制与管理双重功能的过程控制系统。

(1)自动上水单元。目的在于把水夹套内的水位控制在允许的波动范围内,从而保证发生 炉炉膛内壁的冷却效果及气化用水蒸汽的稳定供应。

(2)水夹套压力自动调节单元。目的在于使水夹套内上部的蒸汽压力稳定在某一定值,一 方面起到安全的作用,另一方面也有利于气化用蒸汽及探火用蒸汽的稳定供应。

(3)气化剂饱和温度调节单元。气化剂中水蒸汽的多少直接影响到热煤气的产量和质量, 气 化剂饱和温度调节单元的目的在于使入炉空气和水蒸汽得到1个适当的配比,从而保证发生 炉稳定运行,生产出高质量的煤气。

(4)自动点火安全联锁单元。目的是为了使热煤气燃烧器实现点火和熄火保护,防止用户 终端爆燃(或爆炸)现象的发生。

(5)气化—燃烧联锁负反馈单元。目的在于使发生炉的气化过程和用户的燃烧过程相匹 配 ,即在用户的热负荷波动幅度较大时,采用比例调节器,实现发生炉气化负荷的自动调节。

另外,自动控制平台还设置多路巡检仪,目的是对各主要参数进行集中显示和报警,便于及 时发现和诊断生产故障。

2.3热煤气燃烧器(烧嘴)

热煤气燃烧器是以热煤气为热源的加热设施(如锅炉、工业炉等),用来实现热煤气燃 烧 过程的专用装置。热煤气燃烧器是以热煤气为热源的加热设施(如锅炉、工业炉等),用来实现热煤气燃烧过程的专用装置。主要作用是按一定比例和一定混合条件将热煤气和助燃空气引入加热设施 内燃烧或在烧嘴内燃烧,并满足加热过程对火焰的方向、外形、刚性和铺展性的要求。开发 的热煤气燃烧器包括燃烧器本体及点火机构2部分。

非恒温加热设施(如锅炉),由于热负荷波动幅度大,燃烧器实现强制比例配风燃烧较 困难,因此,本体结构通常为自扩散式(或称自由式),即热煤气不与助燃空气提前混合( 或只有在热强度要求较高时进行部分混合),而是喷入炉内后,与炉膛内空气边混合边燃烧 。

它包括:分配器装置(50),该分配器装置具有至少一个分配腔室,用于环绕所述分配器(50)分配空气煤气混合物,所述燃烧器(10)包括多个火焰口(72),所述空气煤气混合物能够通过该火焰口并进行点火;至少一个喷射器(39),该喷射器与所述分配器(50)连接,所述至少一个喷射器(39)定位成通过文氏管将气体喷射至所述至少一个分配腔室中,该文氏管由垂直引导的通道、过渡口(64)以及至少一个文氏管延伸部分形成,该至少一个文氏管延伸部分离开所述过渡口(64)延伸。

煤科总院煤化所根据不同的使用场合,开发出高压电脉冲式和柴油常明火式2种点火设施。 但无论形式如何,均能通过紫外光火焰检测器实现自动点火、熄火安全联锁保护。检测燃烧室或燃烧器火焰强度的装置。主要由探头和信号处理器两部分组成,输出表示火焰强度的模拟量信号、表示有无火焰的开关量信号和(或)表示火焰强度的视频信号。

3结论

(1)发展投资小、见效快、建设灵活、结构相对简单、操作简便、运行安全可靠、尤其 适合于与小型锅炉及茶浴炉配合使用的中小型炉前煤炭气化及热煤气燃烧联锁系统,对于解 决数以万计小型用户普遍存在的燃煤效率低与烟尘污染重的问题和保护生态环境,促进地区 经济发展具有十分重要的意义。

(2)研制炉前煤炭气化及热煤气燃烧系统的出发点在于通过使用高度集成化的气化手段,来 解 决手烧窑炉及锅炉等直接燃煤设施的燃烧问题,同时也使庞杂的气化工程问题得以简化。

(3)煤气发生炉合理的结构配置、完善的自动控制操作平台及较高的设备可靠性是炉前煤炭 气化及热煤气燃烧系统的技术关键所在。

(4) 炉前煤炭气化及热煤气燃烧系统的应用实践表明,无论在能源利用效率方面、污染物排 放指标方面,还是在减轻司炉工人劳动强度方面,与直接手烧燃煤相比,均有显着的技术进步意义。

-

控制系统

+关注

关注

41文章

6601浏览量

110570 -

分配器

+关注

关注

0文章

193浏览量

25746

发布评论请先 登录

相关推荐

什么是机电一体化

机电一体化系统

新工艺一体化接头铜编织带软连接成型工艺

无痕接头一体化铜编织线软连接-新型工艺

一体化工艺铜编织带软连接构成

一体化铜编织带软连接的端头构造

熔压焊一体化铜绞线软连接,机车软铜导线

新工艺一体化接头铜编织带软连接

无痕压接一体化铜编织带加工

一体化工作站在大气污染监测系统的应用Application

一体化工作站在大气污染监测系统的应用

浅析煤气发生炉的安全使用

炉前煤炭气化及热煤气燃烧一体化工艺系统的优势及应用

炉前煤炭气化及热煤气燃烧一体化工艺系统的优势及应用

评论