常规PID控制算法对于大部分工业过程的被控对象控制效果良好,但是对于反应釜温度的时间滞后问题,PID控制算法在控制温度跟踪变化曲线时存在振荡和精度低的缺点。PID控制算法是按偏差的比例(P)、积分(I)和微分(D)进行控制的PID控制器(亦称PID调节器)是应用最为广泛的一种自动控制器。它具有原理简单,易于实现,适用面广,控制参数相互独立,参数的选定比较简单等优点;而且在理论上可以证明,对于过程控制的典型对象──“一阶滞后+纯滞后”与“二阶滞后+纯滞后”的控制对象,PID控制器是一种最优控制。PID调节规律是连续系统动态品质校正的一种有效方法,它的参数整定方式简便,结构改变灵活(PI、PD、…)。为了克服反应釜温度的时间滞后问题,本文结合BP神经网络控制策略,采用基于BP神经网络的PID控制方法对其进行控制,反应釜温度能自动跟随给定的温度曲线,满足工艺要求。

1 反应釜温度控制系统

反应釜按反应的特性可以分为吸热反应和放热反应。一般来说,聚合反应属于放热反应,而裂变反应属于吸热反应。化学上把最终表现为吸收热量的化学反应叫做吸热反应。吸热反应中反应物的总能量低于生成物的总能量。生成物中的化学键的能量(键能)越强,稳定性越强;能量越弱,稳定性越差。反应釜的操作流程一般包括如图1所示的四个阶段。

图1中恒温段是反映工艺的关键阶段,对于产品质量和产量有着重要的影响,所以提高恒温段的控制精度是提高产品质量的关键。

实际反应过程中常伴有强烈的放热效应,使反应温度有所变化。针对反应釜温度控制的特点,本文采用基于BP神经网络的PID控制方法。

2 基于BP神经网络的PID控制算法

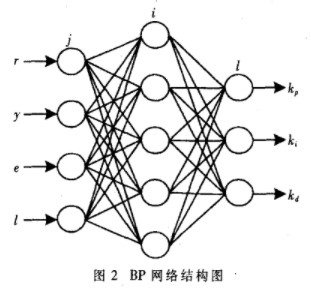

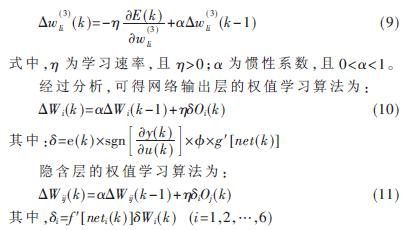

其结构如图2所示,输入层神经元的个数取4,分别对应于输入r、输出y、误差e和单位1,隐含层神经元为5个,输出层神经元分别对应PID控制器的3个可调参数kp、ki、kd。工业生产过程中,对于生产装置的温度、压力、流量、液位等工艺变量常常要求维持在一定的数值上,或按一定的规律变化,以满足生产工艺的要求。PID控制器是根据PID控制原理对整个控制系统进行偏差调节,从而使被控变量的实际值与工艺要求的预定值一致。不同的控制规律适用于不同的生产过程,必须合理选择相应的控制规律,否则PID控制器将达不到预期的控制效果。PID控制器(比例-积分-微分控制器),由比例单元 P、积分单元 I 和微分单元 D 组成。通过Kp, Ki和Kd三个参数的设定。PID控制器主要适用于基本线性和动态特性不随时间变化的系统。

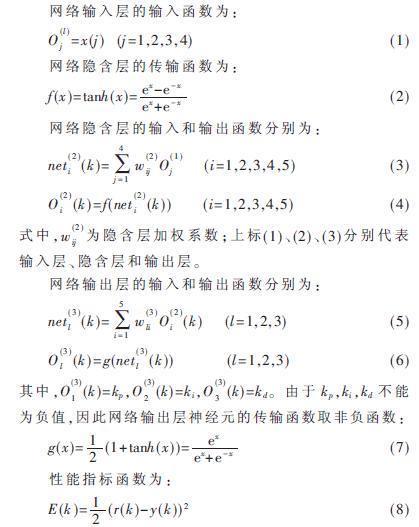

按照梯度下降法修正网络的权系数,并附加一个使搜索快速收敛全局极小的惯性项,修正公式为:

3 仿真研究

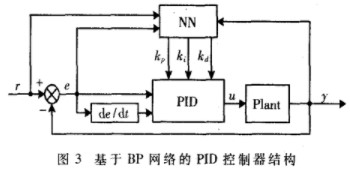

本文设计的基于BP神经网络的PID控制结构如图3所示。

针对反应釜的特性,为了使结果具有代表性,取被控对象时变参数的非线性被控对象的数学模型为:

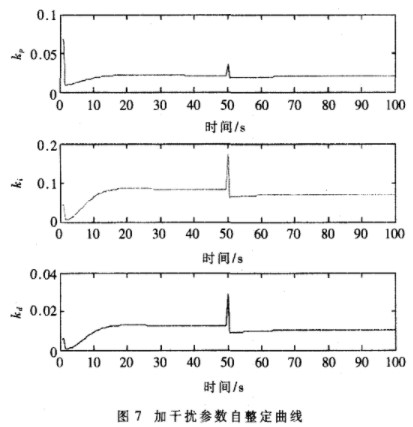

在第100个采样时刻,控制器加外部干扰0.20时,仿真结果分别如图6、图7所示。

从以上图中可以看出,与传统PID算法相比,基于BP神经网络的PID控制算法的超调量几乎为0,稳定速度快,而且能够随着系统参数的变化自动调整PID控制参数。当在第100个采样时刻时控制器加外部干扰0.20时,基于BP神经网络的PID控制算法中的PID参数随之进行了调整,从而在系统受到外部干扰时影响很小,很快再次达到稳定。

由于反应釜过程的时变、非线性等特点,本文结合神经网络超强的自学习和非线性逼近能力,提出了基于BP神经网络的PID控制算法。此算法可保证系统输出响应快、超调量小、调整时间短、控制精度高,而且具有较强的适应内部参数变化和抗外部干扰的能力。通过对反应釜温度仿真实验控制,验证了这种控制方法的有效性,并通过对比可知其性能明显优于常规的PID算法。

-

控制系统

+关注

关注

41文章

6711浏览量

111255 -

神经网络

+关注

关注

42文章

4789浏览量

101665 -

PID

+关注

关注

37文章

1476浏览量

86346

发布评论请先 登录

相关推荐

天意达化工反应釜自动控制系统

基于神经网络的库存控制系统

基于BP神经网络的PID控制器参数优化方法

采用基于BP神经网络的PID控制方法实现反应釜温度控制系统的设计

采用基于BP神经网络的PID控制方法实现反应釜温度控制系统的设计

评论