引言

由于压电陶瓷执行器(Piezoelectric Actuator,PZT)具有定位精度高、带宽大、响应时间快等优点,所以被广泛地应用于如超精密加工、半导体光刻等领域的精密定位系统中。但是随着工业化生产对产率要求的不断提高,在满足定位精度要求的同时,对定位速度提出了越来越严格的要求。如何实现快速而精确的定位控制,如何准确评价控制算法的性能显得尤为重要。

对于PZT定位精度控制的研究主要集中于逆模型的建立,无论是基于现象的Preisach模型,还是具有明确函数表达式的Duhem模型,都可以有效补偿迟滞与蠕变效应带来影响,获得高精度的定位控制。对于定位速度控制的研究,无论是动态性能更好的压电器件的使用,还是点到点运动控制算法的优化与应用,都取得了高速度的定位控制。基于现有的PZT,三阶轨迹规划方法可以获得高精度、高速度的控制效果。

由于三阶轨迹规划算法离散化迭代计算的时间因子为控制系统的单位伺服周期,而以往的非实时计算平台,无法提供分辨率足够小的伺服周期,也就无法保证在算法开发验证阶段对其性能进行评价的准确性。

xPC Target采用主机与目标机结合的方式,目标机运行的实时内核可以在足够短的时间内计算控制算法的仿真模型,为三阶轨迹规划算法的实时执行及性能评价提供了有效的途径。本文建立基于xPC Target 的PZT微动控制半实物仿真平台,对PZT的微动控制算法进行研究与验证,以获得高精度、高速度的PZT微动控制。

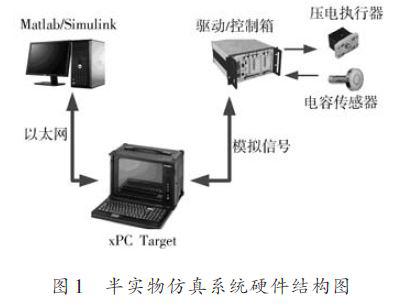

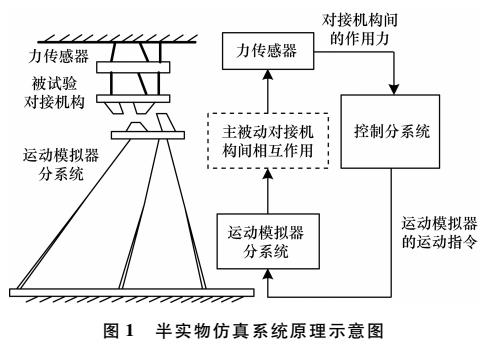

1 系统硬件设计

PZT 微动控制半实物仿真系统硬件结构如图1 所示,整个系统硬件结构由以下几个部分组成:处于用户层的宿主机、处于中间层的xPC Target目标机和处于执行器层的PZT 驱动/控制系统。其中,宿主机采用PC机,运行Matlab/Simulink/RTW 环境,控制算法的Simu-link模型在此环境上开发设计、编译及下载到目标机中执行;仿真过程中由目标机运行xPC Target实时内核以及控制算法,目标机采用ADVANTECH 公司的PWS-1409TP便携式工控机,通过以太网与宿主机连接;目标机主板上加装NI公司的PCI-6229多功能数据采集卡,通过此数据采集卡的模拟信号通道与执行器层的PZT控制系统连接;PCI-6229配备32通道16位模拟输入端口,最高采样率为250 kHz;4通道16位模拟输出端口,最高采样率为933 kHz,可以确保整个半实物仿真系统实现亚毫秒的伺服周期。PZT 控制系统由PhysikInstrumente 公司的E-712 驱动/控制箱、N-111 型PZT 以及D-E30型电容传感器组成。

2 控制算法设计

2.1 控制算法分析

对于典型的闭环运动控制方法,经过离散化之后,在每个伺服周期内,位移的测量值都与同一个给定值进行比较[10].因此,在运动初始的若干个伺服周期内,测量值与给定值偏差会很大,而在临近运动结束的若干个伺服周期内测量值与给定值的偏差又会很小,如果PID控制器参数保持不变,无疑会在启动或者结束阶段产生相对较大的残余振动,既降低了控制精度,又增加了调节时间。

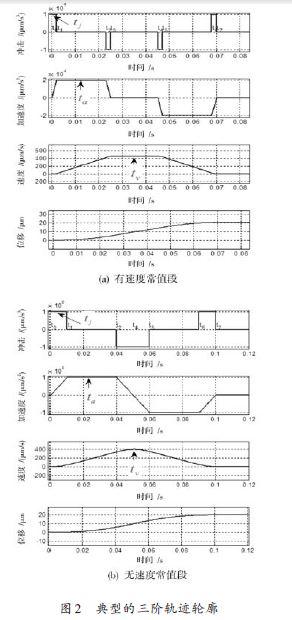

三阶轨迹规划方法以执行器可达到的最大速度、最大加速度以及最大冲击为输入参数,计算获得的运动轨迹更为平滑,离散化后,将离散值作为不同伺服周期内不同的给定值,就可以减小上述的残余振动,改善动态响应。典型的三阶对称轨迹规划轮廓如图2所示。

通过对图2(a)与图2(b)相应轨迹曲线的比较可知:输入条件不同时,相应的轨迹形状并不相同。如何实现设计有效的算法计算出不同形状的轨迹,是三阶轨迹规划方法面临的主要问题。

通过对图2(a)与图2(b)的进一步分析可知,虽然轨迹轮廓有所不同,只要是对称的三阶轨迹,都可以由3 个时间惟一确定:即最大速度持续时间tv ,最大加速度持续时间ta ,最大冲击持续时间tj .这3个时间数值的不同决定了三阶轨迹的不同形状。

2.2 控制算法实现

以上文的3个时间参数为切入点,三阶对称轨迹规划算法的实现步骤可以分为三个:

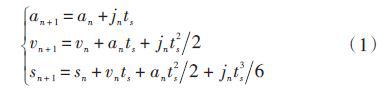

第一步,由目标位移、最大冲击、最大加速度以及最大速度,计算tj 、ta 和tv ,如图2所示;第二步,由tj 、ta 和tv 计算冲击跳变的8个时刻:t0 ~t7 ,如图2所示;第三步,由t0 ~ t7 这8个时间参数作为分段积分的边界,使用公式(1)所示的多重积分公式,计算每个伺服周期内的位移值,即能得到离散化的三阶对称轨迹。

式中,ts 为伺服周期;Jm 为最大冲击值;an,vn,sn 分别为tn 时刻加速度值、速度值、位移值。

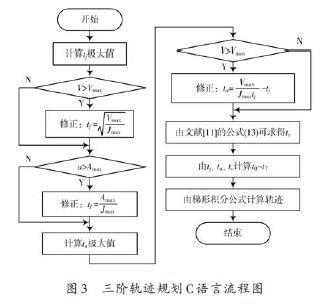

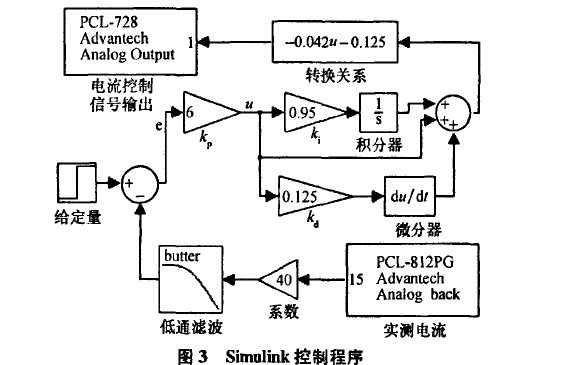

根据以上分析,使用C语言描述的三阶对称轨迹规划算法流程图如图3所示。

3 系统Simulink 仿真建模

3.1 系统总体模型

在半实物仿真系统的硬件结构的基础上,借助Matlab/Simulink/RTW环境可以实现控制算法的验证与评价。

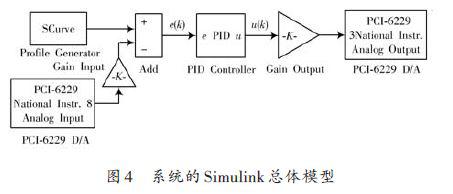

PZT 微动控制系统的Simulink 仿真总体模型如图4 所示,实现模型主要功能的模块有三个:轨迹规划模块SCurve、闭环PID控制算法模块、PCI-6229采集卡的A/D和D/A驱动模块。其中,PCI-6229采集卡的驱动模块可以在Simulink Library→xPC Target→National Instruments库中获得;PID控制算法模块的参数根据在线仿真进行整定;SCurve 模块就是三阶轨迹规划算法的Simulink模型。

3.2 三阶轨迹规划模型

前文已完成了C语言描述的三阶轨迹规划的算法,使用Matlab/Simulink 的S-Function Builder 可以方便地将C 语言描述的控制算法转换为Simulink 环境下的仿真模型。

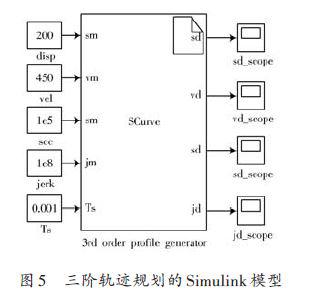

在Matlab/Simulink 中选择User-Defined Functions,由其中的S-Function Builder 建立一个函数型Simulink模块,完成以下两个步骤,即可获得如图5所示的SCur-ve函数型Simulink模块:

第一步,在Data Properties标签中,将给定位移sm、最大速度vm、最大加速度am、最大冲击jm 以及伺服周期Ts定义为输入端口;将离散化位移轨迹sd、速度轨迹vd、加速度轨迹ad以及冲击轨迹jd定义为输出端口;第二步,将三阶轨迹规划算法的C语言文件添加至Libraries标签下,并将函数声明添加至External functiondeclaration段落。

3.3 控制算法仿真

为了对三阶轨迹规划算法进行仿真验证,在图5所示的Simulink模块以外引入5个常量模块及4个示波器模块:disp为目标位移、vel为最大速度、acc为最大加速度、jerk为最大冲击、Ts为伺服周期;sd_scope、vd_scope、ad_scope以及jd_scope分别显示位移、速度、加速度及冲击的轨迹。

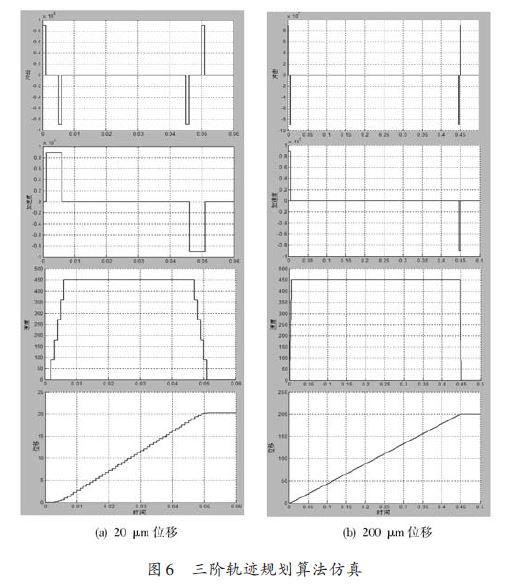

将仿真参数设置为:最大冲击Jmax = 1 × 108 μm/s3,最大加速度Amax = 1 × 105 μm/s2,最大速度Vmax = 450 μm/s,位移分别为20 μm 和200 μm 时,三阶轨迹规划仿真结果如图6所示。

由图6 可见,仿真获得的轨迹与理论分析相符,S-Function Builder 成功地将C 语言描述的三阶轨迹规划算法转换成了Simulink模型。

4 实验与结果分析

完成了如图1所示的半实物仿真系统硬件搭建,以及如图4 所示的控制算法仿真验证后,将Matlab/Simu-link/RTW 环境编译后的控制算法下载至xPC Target 的目标机中运行,通过实时采样获取的数据,对控制算法的性能进行实验验证。

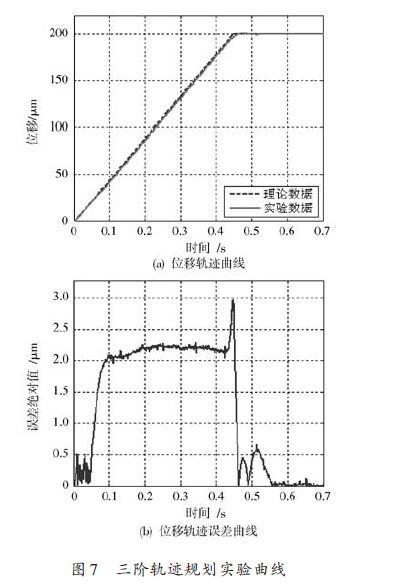

将N-111 型PZT 设置为Nanostepping 工作模式,最大冲击取值1 × 108 μm/s3,最大加速度取值1 × 105 μm/s2,最大速度取值450 μm/s;将PCI-6229 的采样速率设为1 kHz,即伺服周期为1 ms.位移为200 μm时三阶轨迹规划算法的位移响应曲线与误差曲线如图7所示。

由图7(a)可见,实际位移轨迹精确地跟踪了理论计算的位移轨迹,半实物仿真平台的实时性保障了控制算法的性能,没有出现轨迹滞后现象。由图7(b)可见,三阶轨迹规划算法可以在0.5 s内实现精度为±1 μm,行程为200 μm的微动控制。

5 结语

本文利用xPC Target技术,建立了压电陶瓷执行器微动控制半实物仿真系统,研究了压电陶瓷执行器三阶轨迹规划算法。实验表明,三阶轨迹规划算法可以实现压电陶瓷执行器高精度与高速度的微动控制;xPC Target半实物仿真系统可以有效评价控制算法的性能,在对精度与速度要求严格的精密定位控制领域中具有一定的应用价值。

-

传感器

+关注

关注

2551文章

51090浏览量

753482 -

控制系统

+关注

关注

41文章

6611浏览量

110603 -

以太网

+关注

关注

40文章

5424浏览量

171684 -

仿真系统

+关注

关注

1文章

97浏览量

20660

发布评论请先 登录

相关推荐

MathWorks推出xPC Target Turnkey实

基于xPC和CVI的实时仿真系统设计实现

基于RT-LAB的空间对接半实物仿真系统

如何使用xPC Target进行TIG焊PID控制实时仿真的资料说明

基于dSPACE的飞行器控制半实物仿真系统快速搭建

采用xPC Target技术的半实物仿真系统的设计

采用xPC Target技术的半实物仿真系统的设计

评论