1、问题的提出与现状分析

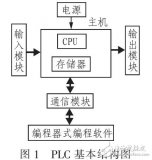

现有的电机控制系统主要分为两大类,一是传统的继电器-交流接触器控制系统,目前仍广泛应用于电机运行的简单控制中,例如完成电机的点长动、正反转、星三角变换等常规运行控制。二是微机控制技术与交流接触器、变频器控制系统结合,主要的控制形式是可编程序控制器(PLC)在电机控制电路中的应用,控制电路中除了保留主电路中的交流接触器外,其逻辑控制部分如:自锁互锁、延时定时、顺序控制、机械手臂动作控制等都由PLC编程实现,极大地简化了控制回路的外连电路,提高了控制精度、稳定性和可靠性。如果用PLC和变频器相结合共同控制电机,可以很方便地实现交流电机的变速、调速运行。这两大类控制技术目前都已经相当成熟,而且得到了广泛应用。

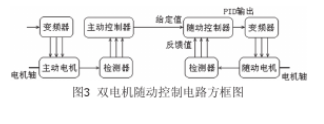

尽管如此,还是有许多电机应用场合的控制功能得不到满足,例如:双电机或多电机的异地驱动中,要求转速严格同步的驱动控制;集群式太阳能采集板多电机的转角同步控制等等。对电机的这种并行同步控制需求,显然不能简单应用上述两种控制方式来实现,因为随着被控单元数量的增加和物理空间分布的分散,需要使用的PLC数量也会增加,控制系统的成本将激增,极大地降低了控制系统的性价比。本文从双电机的同步驱动出发,探讨多电机的同步驱动问题,应用角度传感器(自整角机)和单片机组成多微机联控的”集散式”随动控制系统,通过单片机-变频器-伺服电机的闭环调速驱动方式,实现双电机或多电机的转速”随动同步”控制。

2、异地随动转速同步控制原理

2.1 电机实际转速偏差形成的原因与危害

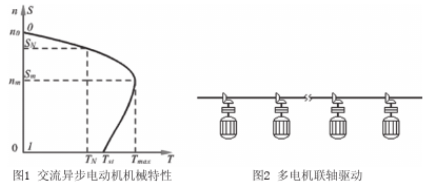

交流电机控制电路中,通常采用开环的位式控制或采用变频器的变速控制。尽管各电机参数相同,给定的电压或频率也相同,但由于负载转矩不同,还是会产生实际转速的偏差,若电机的机械特性较硬,则这个偏差不大,在不要求转速严格同步的应用场合此问题可以忽略;但要求严格同步时则可能产生严重问题。例如大跨距的大型龙门吊,其双轨行程的并行电机驱动控制中,较小的转速偏差随时间积累将形成很大的行程偏差,加大了轮毂与钢轨的侧向摩擦力,甚至别死车轮;又如多电机联轴驱动不接差速器时,偏差积累的强大力矩会使钢轴变形等。

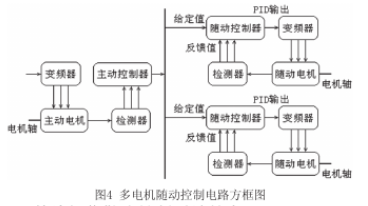

2.2 双电机简单随动控制结构及原理

双电机驱动控制系统中,为了避免由于负载转矩的不同,导致电机转速产生偏差,应设双电机中任一电机为主动电机,另一电机为随动电机。主控电机直接接受操作控制或变频器驱动,设有主控单片机控制器,角度/速度传感器,将主动电机的转子位置、转速、转向数据采集处理后向随动电机控制器串行发送;随动控制器接收主控制器发来的主动电机数据作为给定值,且与角度转速传感器、变频驱动器和伺服驱动电机组成有转速反馈的闭环控制系统。应用最少拍控制算法以提高响应的实时性并消除静差,或应用PID控制算法减小过调量并消除静差,使随动电机与主动电机的转速真正实现并行同步。

2.3 多电机随动控制系统结构及原理

在多电机驱动系统中,每台电机都设有专用的单片机随动控制器、角度/转速传感器、变频驱动器和伺服驱动电机,各自都构成有转速反馈的闭环控制系统。其主动电机数据作为给定值是具有群控引领作用的数据,各单片机与主控制器之间采用串口通信或I2C总线连接,构成集散式控制系统,各单片机随动控制器一方面接收主控制器发送的转速给定值,同时接收转速传感器检测的本机转速值,同样应用最少拍控制算法以提高响应的实时性并消除静差,或应用PID控制算法减小过调量并消除静差,使众多随动电机转速与给定值转速之间真正实现并行同步。由于采用串口通信,主控制器可以向各随动控制器发送相同的给定值,也可根据需要发送不同的给定值,实现转速的同步、异步和特殊控制要求。

2.4 单片机集散式控制系统特点

单片机集散式控制系统具有操作和管理集中、多机现场控制、线路连接简便、主机还可扩展上位机的USB接口和互联网络接口,为进一步扩展工程应用范围,运行更复杂的程序,实现更多样的控制功能奠定基础。由此可知,凡是需要集群多工位电机并行的群控随动控制系统,都适用以单片机集散式控制构建控制系统,本文的意义就在于设计构建结构简单、性价比高、性能稳定、可并行工作的群控随动控制系统。(集散式控制方框图、远程串行接口电路详见《电子技术》2009,12期《多微机联控在大型三面翻广告设备中的应用》一文)

3、随动控制系统中电机转子位置、转速、转向的检测

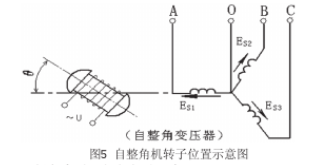

实现多电机同步随动的关键之一是转予位置、转速、转向的检测,可选的检测方案有多种,这里介绍使用自整角机的检测方法。检测值经A/D转换后的数据送单片机作进一步的程序分析。(模数转换电路详见《电子技术》2009,12期《多微机联控在大型三面翻广告设备中的应用》一文)

3.1 电机转子位置的检测

由自整角机原理可知,发送方通电转子的电压有效值一定时,其交变磁场在定子三相绕组中的感生电势因位置的不同其电压有效值就不同,对三相电势有效值的检测和分析即可获取转子静态和动态的位置信息。

3.2 电机转速的检测

自整角机三相定子绕组中任一相感生电势有效值的大小变化速率,正比于转子位置的变化速率。若转子静止不动,则定子感生电势大小不变;反之定子电压有效值变化越快,说明转子位置变化越快。对电压有效值变化速率的检测和分析,即可获得被测电机转子的转速。(参看图5自整角变压器)

3.3 电机转子转向的检测

由于转子静止时,必有某相感生电势有效值较大,另两相较小。根据三相定子绕组空间分布情况,设ABC三相在某时刻为B相电势有效值较大,A、C两相电势有效值较小,则下一时刻若A相电势减小、C相电势增大,说明转子在顺时针旋转;反之若A相电压增大、C相电压减小,说明转子作逆时针旋转。

3.4 系统中主动电机的选择

自整角机可以用来检测主动电机转子位置、转速、转向等数据,也可用来检测随动电机转子位置、转速、转向等数据,在双电机驱动中,只要两电机的机电常数相同,飞轮转矩相同,则主动与随动可以较方便地切换;在多电机随动中,主动电机只能有一个,通常选择在控制系统中具有主导作用或引领作用的电机为主动电机。

例如:在由雷达天线主导的自动高炮群随动控制系统中,雷达天线的驱动电机作为主动电机;在群控太阳能采集板控制系统中,具有光线方向采集与识别的太阳能采集板驱动电机作为主动电机。

4、最少拍控制与PID控制的特点

4.1 最少拍控制算法的特点

在结构最优化的最少拍控制系统中,一个采样周期称为一拍,对特定给定的输入量,能在最少采样周期数内使系统输出量达到无静差的稳定状态,所以又称为最少拍控制或时间最优控制。

设特定的输入量为r(k),系统输出为c(k),被控对象的传递函数为G(Z),数字控制器的控制算法为D(Z),控制偏差为E(z);当G(Z)D(z)=1时,c(k)能即时准确跟踪r(k)必须满足的条件有两个,即:a.G(Z)稳定;b.D(Z)可实现。

所以其特点是:

(1)对特定的r(k),当ess=lim[r(k)-c(k)]=O时,系统输出无静差;

(2)且c(k)准确跟踪r(k)所需的采样周期数为最少;

(3)控制系统稳定;

(4)控制算法D(Z)可实现。

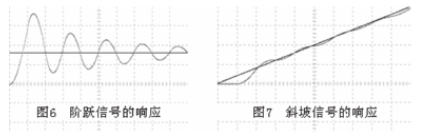

以下给出结构最优化最少拍控制系统的单位阶跃序列的计算机仿真响应曲线(图6)和单位斜坡序列的计算机仿真响应曲线(图7)。

4.2 PID控制算法的特点

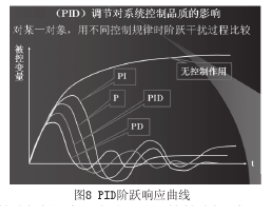

图8 PID阶跃响应曲线

PID是经典的工业过程控制算法,通常应用于工作速度不很高的控制过程中。根据不同的控制对象和控制要求,可分别采用比例控制P,比例一积分控制PI,比例一微分控制PD和比例-积分-微分控制。其中比例控制P的主要作用是对偏差的放大量,以提高控制灵敏度,但输出量是以偏差的存在为依存基础的,通常输出存在静差;积分控制I的主要作用就是消除静差,但会使响应速度减小;微分控制则可提高响应速度,也存在静差。有阶跃响应曲线图8可以看出,采用PID调节是响应速度最快的无静差控制。

各控制品质用单位阶跃响应曲线表示如图8所示。

5、 电机变频驱动控制电路

5.1 变频器多档转速控制电路的特点

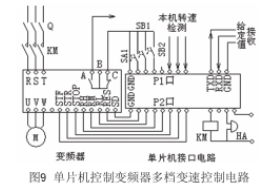

几乎所有的变频器都设置有多当转速的功能,格挡转速的转换是由外接开关的通断组合来实现的。3个输入端子可切换8档转速(包括0速)。对三菱FR-A540系列变频器来说,3个输入端子分别用RL、RM、RH表示;对森兰SB60变频器来说,需用编程的方法将Xl、X2、X3定义为多档频率端子。

单片机随动控制器根据给定值(主动方发送的)、检测值(本机自整角机检测的)求出偏差,进行PID或最少拍算法编程计算输出量,输出量用二进制数表示,用3个输出端子经接口电路(电平转换)连接变频器的3个多档速端子;另有变频器的正转控制端子STR、反转控制端子STF、急停控制端子STOP、复位端子RES和电平参考端子SD,使用接口的8个端子与变频器控制端连接;接口电路中还有一个交流接触器,用来控制给变频器通断交流电源;以及故障报警铃和报警信号灯。

5.2 变频器功能预置

变频器多档速驱动控制需预置各档转速对应的频率,此处从略。

6、 双电机随动实验数据分析

6.1 单片机对转子位置采样的实验分析

如前所述,对电机转子的位置采样是通过对自整角机定子三相绕组感生电压的有效值大小来分辨的。有效值变化规律的实验表明:

(1)当电机转子匀速转动时,自整角机定子感生电压有效值大小按正弦量全波整流后的规律变化,频率与转速对应固定不变。

(2)当电机转子转速快时,自整角机定子感生电压有效值大小变化的周期短,频率高;反之,电机转子转速低时,自整角机定子感生电压有效值大小变化的周期长,频率低。

(3)当电机转子作变速转动时,自整角机定子感生电压有效值大小变化的规律是非正弦的;频率变化随加速升高,随减速降低。

(4)当电机转子静止时,自整角机定子感生电压有效值大小固定不变,各相定子电压不等;当某相为最大值时,另两相值较小且相等。

(5)设电机ABC相序为顺时针,且设自整角机转子交变磁极轴线正对B相时,则B相电压有效值最大,AC两相有效值相等;此时若顺时针转动,则A相有效值减小、而C相有效值增大;反之,则A相增大、C相减小。

(6)对主动电机转子位置检测的精度,取决于对自整角机定子感生电压模数转换时数字量的位数;且转角与有效值的对应关系是非线性的正弦关系。当自整角机转子交变磁极轴线倒相时,存在”相位模糊”现象。

综上所述,应用自整角机作为电机转子位置检测时,其用作转速、转向检测较为方便准确;用作转角检测时,需解决好相位模糊现象并做好非线性处理。在双电机随动实验中,我们采用了转轴光电脉冲辅助检测的方法,很好地解决了相位模糊问题。转角与有效值的非线性关系,在单片机中采用了查表法解决,显然,若要求精度越高,则所需存储空间越大。

6.2 随动电机转速闭环控制实验分析

转速控制精度取决于变频器的多档速控制位数,三位控制端具有0~7八档速控制,由于电机转速具有惯性,采用PID控制算法的实验表明:若主动电机的变速平缓,则随动电机的转速跟随作用十分明显;若主动电机的变速剧烈,则随动电机的转速跟随稍显滞后,并在给定值左右小幅短时摆动。采用最少拍控制算法,则随动电机的响应较快,转速跟随的实时性好,主从电机转速差异采用行程累积偏差表示,两种控制算法在双轮双轨行程检测中的实验结果表明,PID控制平均误差为:4mm/10m;最少拍控制平均误差为:1mm/10m。

有关双电机转速随动控制器的电原理图、PCB板设计图;双电机随动控制程序;转子位置、转速、转向检测程序;单片机控制器通信程序都将另著文论述。

责任编辑:gt

-

控制系统

+关注

关注

41文章

6618浏览量

110604 -

plc

+关注

关注

5011文章

13297浏览量

463296 -

变频器

+关注

关注

251文章

6555浏览量

144688

发布评论请先 登录

相关推荐

变频器和PLC在四辊轴交流传动控制系统中的应用

通过采用PLC和变频器相结合实现多电机随动控制系统的设计

通过采用PLC和变频器相结合实现多电机随动控制系统的设计

评论