现场总线技术是目前正在兴起的一种全新的控制技术。目前比较流行的现场总线技术主要有:Profibus、基金会现场总线FF 等。Profibus是一种国际的、开放的、不依赖于生产厂商的总线标准。它由互相兼容的3部分组成:①Profibus-DP;主站和从站之间采用轮换查询的方式通讯,用于设备级控制系统和分散式I/O的通讯;②ProNaus-PA,电源和通讯数据通过总线并行传输,可使得传感器和执行机构通过一根总线相连接,主要用于单元级和现场级通讯;③Profibus—FMS,用于车间级监控网络,是一个令牌结构、实时多主站网络。

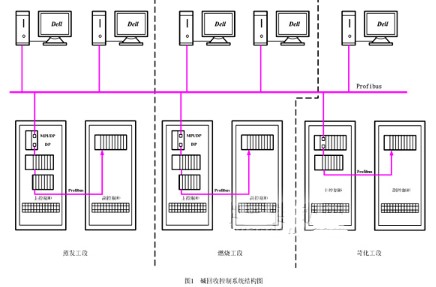

近年来Profibus在众多总线控制技术应用中已经占据首位,广泛应用于加工制造自动化、过程控制自动化、楼宇自动化等领域。在开发设计造纸厂碱回收车间燃烧工段的自动控制系统中,考虑到目前的自动化水平和成本,将Profibus-DP现场总线技术应用与DCS技术相结合,取得了良好的应用效果。

1 燃烧工段控制需求

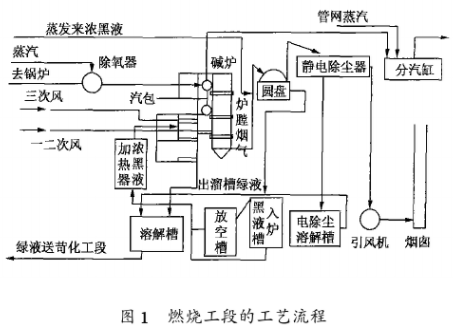

碱回收燃烧工段的工艺流程如图1所示。蒸发工段送来的浓黑液进入圆盘蒸发器,经过炉膛烟气的再次蒸发浓缩后送到人炉黑液槽。浓黑液经过加热器加热后,由喷枪喷人碱炉燃烧,熔融物送人溶解槽后形成绿液并被送往苛化工段。一、二次风经预热器和炉膛周围的余热再次加热,并按照一定比例送入炉膛。三次风被直接送人炉膛,炉膛出来的烟气经过圆盘蒸发器和静电除尘器后通过引风机送往烟囱。黑液在碱炉内燃烧产生大量的热量,此热量使汽包中的一部分水生成蒸汽,通过分汽缸送往各个工段,送上汽包软化水经除氧器来补充汽包水量,将汽包水位稳定在一定的范围内。

2、燃烧工段控制设计

2.1 控制系统网络结构设计

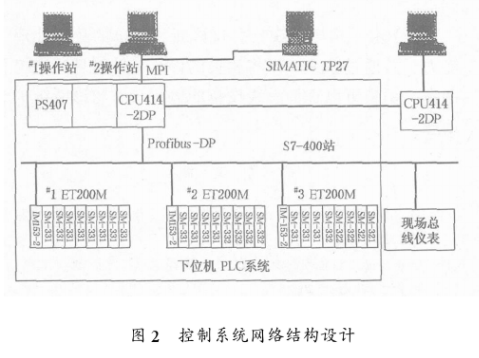

针对上述工艺及控制特点,燃烧自动控制系统采用现场控制级和过程监控级(如图2)两层网络结构。现场控制级采用可靠性很高的可编程控制器(PLC),并基于现场总线和分布式控制技术,其可靠性不依赖于过程监控级计算机,即使在监控级计算机关机或停电的情况下,生产依旧可以正常进行。过程监控级采用2台操作站(OP站1和OP站2)实时监督生产状况。操作站配置成双机系统,有效实现故障切换,提高系统监控的可靠性和数据记录的准确性,为现场控制提供安全、可靠的信息互联。上位机采用的是西门子WinCC6.0软件,下位机采用的是Step 75.2。如图2所示,输入输出为模拟量的外部设备如压力计、气动阀门等都与EI‘200M上的模拟量输入模块(SM331)、模拟量输出模块(SM332)相连;电机的启、停等信号与Eq‘200M上的数字量模块SM321(数字量输入模块)、SM322(数字量输出模块)相连。现场总线仪表等设备(如压力传感器等)可以直接与总线相连。

Profibus协议结构采用了ISO/OSI模型中的第1层、第2层,必要时还采用第7层。第1层和第2层的导线和传输协议依据美国标准EIA RS-485、国际标准IEC870.5.1和欧洲标准EN 6087O.5.1、总线存取程序、数据传输和管理服务基于DIN19241标准的第1至第3部分和ⅢC955标准。管理功能(FMA7)采用ISO DIS 7498-4(管理框架)的概念。

Profibus提供了3种通信协议类型:DP、FMS、PA。Profibus.DP使用了第1层、第2层和用户接口层,第3到第7层未使用,这种精简的结构确保高速数据传输。直接数据链路映像程序DDLM提供对第2层的访问。在用户接口中规定了Profibus-DP设备的应用功能,以及各种类型的系统和设备的行为特性。由于Profibus-DP是为高速传输用户数据而优化的Profibus协议特别适用于可编程控制器与现场级分散I/O设备之间的通讯。

2.3 现场总线的设置

当总线上使用温度、压力变送器等现场总线仪表时,终端电阻安装在每条总线的最后一台仪表上;当没有使用现场总线仪表并且只使用了ET200M从站,那么在使用的西门子专用的DP通讯接头上就带有终端电阻。通过它自带的开关可以设置是否使用终端电阻。

现场总线上的每台总线设备都必须分别设置1个不同的站地址。有些设备通过自带的软件进行地址设定设置,每条总线上的物理地址必须和软件组态中的地址相同;有些设备上带有设置地址的拨码开关(例如ET200M)。就可以按照8421码进行地址的设置;也有的可以在操作面板上进行设置(如西门子位置定位器)。

所有的总线、支线或者其他信号线都必须单独架设桥架,尽量避免干扰。可以将总线、支线还有信号线的屏蔽线连接在一起,然后在控制柜中集中一点接地。

2.4 现场总线网络中的通讯

在现场控制级,主站可连接32个从站点,最大传输距离可达1000m。通过中继器还可增加站点并可延伸通讯距离,便于将来系统扩展。需要指出的是,在各站点之间要注意接地点电位的平衡问题。下位机PIE系统采用的是CPU414.2DP加3个ET200M从站构成,主站CPU414.2DP具有1个MPI接口和1个DP接口,可以与MPI网络和DP网络连接。MPI网络的通讯速率设置为187.5kbps,Profibus.DP网络的通讯速率设置为1.5Mbps。

有时要求在几个工段控制系统中有信息交互,即需要几个CPU之间进行通讯,而且在实际应用当中并不需要增加额外的通讯模块,如果距离过远则需要使用中继器。在程序设计中,可以使用Profibus网络通讯的系统功能(SFC)和系统功能块(SFB)。下面列举了作为主站的CPU的通信程序。

CAIJ.SFC14 //接收数据子程序

LADDR : =W #16#3E8 //输入区的起始地址 ·

RET vAL : :MW100 //返回值存储在MW100中

RECORD :P#DB5.DBX0.0 BYTE 10 //指向存放输入数据的数据区指针

CA1& SFC15 //发送数据子程序lADDR : =W#16#3E8 //输出区的起始地址

RECORD :P#DB6.DBX0.0 BYTE 10 //指向存放输出数据的数据区指针

RET_VAL : =MW102 //返回值存储在MW102中

在采用交互式通讯时,应注意收发双方通讯速度的匹配。例如:若发送方速度过快,接收方来不及应答(Acknowledge),发送方会显示接收方已无接收资源的错误代码,这可通过适当降低发送频率来解决。

PC与PLC间的通讯,在控制室设置的2台OP站上各安装1块西门子CP5611通讯板卡,监控计算机通过CP56ll通讯板卡与现场控制级的2台PLC通讯。

2台OP站实时读取PLC数据,以实现工艺流程和工艺数据实时显示。同时,2台OP站对PIE进行监督控制和参数优化功能,协助现场级PLC完成复杂的控制算法。现场控制级与过程监控级之间的数据交换均采用密码通讯与校验,避免信号传输干扰。

3、结束语

通过实际应用可以总结出Profibus-DP现场总线具有下列优点:

(1)更新、扩充了DCS的功能。传统的DCS中加入了现场总线,不但保持了DCS的稳定性,且引入了现场总线的灵活性;同时可减少硬件数量,安装、维护的工作量随之减少。

(2)提高了系统的灵敏性、精确性。与此现场总线有关的信号,无需再像传统的DCS在发送与接收过程中通过数模/模数反复转换,而是直接进行CPU间的通讯,从而提高了信号采集的品质和系统的控制质量。

(3)降低了DCS的负荷,提高了系统的控制品质。由于一部分调节任务分配到现场智能仪表或者执行机构的CPU上去实现,DCS中相关自动处理单元中的CPU的负载得到降低,相关设备的调节品质得到提高。

(4)由于现场总线具有自诊断和简单的故障处理能力,并通过数字通讯将相关的诊断维护信息送往控制室,用户可以查询总线设备的运行状态与诊断维护信息。

责任编辑:gt

-

控制系统

+关注

关注

41文章

6523浏览量

110407 -

总线

+关注

关注

10文章

2863浏览量

87946 -

自动化

+关注

关注

29文章

5498浏览量

79039

发布评论请先 登录

相关推荐

自控仪表中DCS的作用

基于MCGS系统的DCS总线接口的设计与实现

一种适用于造纸厂污水管道流量测量的化学污水流量计的电路设计方法

SmartPro控制系统在制浆造纸过程中的应用

基于ProfiBus现场总线在造纸厂碱回收车间的应用研究

PLC系统在造纸厂生产过程和传动控制中的冗余设计浅析

电磁流量计在造纸厂中到底有什么用

5G环保数采仪在造纸厂污水处理监测中的应用

造纸厂PLC数据如何采集到云平台上进行监控和报警

造纸黑液处理设备PLC如何实现数据采集和远程上下载程序

基于总线与DCS技术实现相造纸厂碱回收车间燃烧工段自控系统的设计

基于总线与DCS技术实现相造纸厂碱回收车间燃烧工段自控系统的设计

评论