1、 前言

随着计算机控制在工业生产中的迅速提升和推广,DCS控制系统在某些行业应用上已不能满足现代工业生产的需求,取而代之的FCS现场总线控制系统则发挥出它强有力的实力,即将不同产品的可编程设备连接在单层或多层网络上,使它们相互之间进行数据通信,实现分散控制和集中管理。因此,Profibus—DP已成为控制系统中不可缺少的重要组成部分,也是控制系统中设计与维护的重点之一。而功能强大的冗余配置作为Profibus—DP的一种特殊应用在某些行业中就更加能够发挥出它举足轻重的作用。

2、 Profibus-DP的特点

Profibus—DP是将智能化的现场设备和自动化系统通过一种标准的通讯协议连接在一起,实现互操作。它的出现,促进了现场设备的数字化和网络化,并且极大地加强了现场控制功能,使过程控制系统具有开放性,并成为测量、控制和过程诊断等综合能力的控制系统。Profibus—DP是基于底层控制网络、开放式、数字化及多点通信的控制系统。与传统的DCS系统相比,现场总线系统主要有以下特点。

(1)信号传输数字化,标准统一开放;

(2)互换性和互操作性好,不同制造厂生产的仪表可以互连;

(3)控制分散,现场控制仪表不仅有检测功能,还有运算和控制功能,使控制回路彻底分散;

(4)一条通讯线连接多台控制设备或仪表,减少了安装费用,缩短了工程工期,易于维护,对现场环境的适应性强,系统可靠性高,抗干扰能力强,精度高。

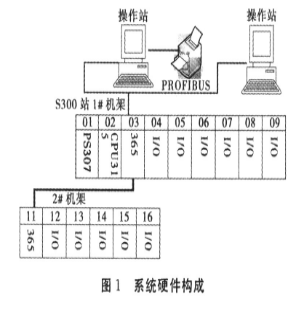

3、 软硬件构成

Profibus是不依赖于生产厂家,且开放的现场总线,各种自动化设备均可通过同样的接口交换信息。Profibus—DP是一种高速低成本通信,用于设备级控制系统与分散式I/O的通信。使用Profibus-DP可取代大量的开关量及模拟量信号传输,特别适合于PLC与现场级分布式I/0设备之间的通讯。

3.1 硬件

(1)总线连接器

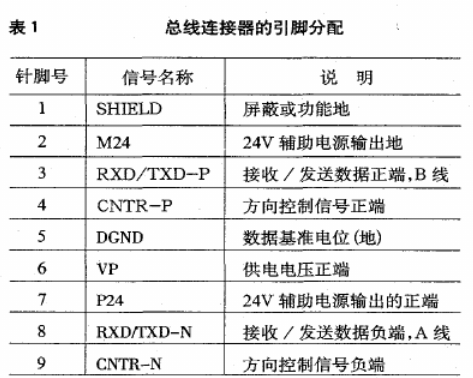

Profibus—DP标准推荐总线站与总线的相互连接使用9针D形连接器。D形连接器的插座与总线站相连接,而D形连接器的插头与总线电缆相连接。连接器的接线见表1。

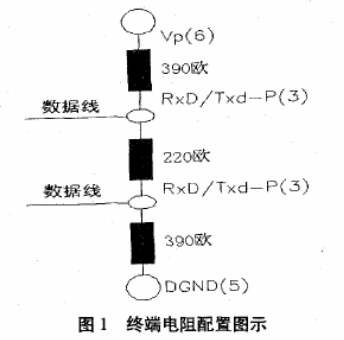

(2)总线终端器在数据线A和B的两端均应加接总线终端器

总线终端器的下拉电阻与数据基准电位DGND相连;上拉电阻与供电正电压vP相连(见图1)。当总线上无站发送数据时,这两个电阻能保证总线上有一个确定的空闲电位,通过开关来选择是否使用。

3.2 软件

(1)通讯协议Profibus~DP可以使用灵活的拓扑结构,支持星形、树形、环形结构以及冗余的通讯链路。、

为了将不同厂家生产的Profibus产品集成在一起,生产厂家必须以GSD文件,即电子设备数据库文件方式提供这些产品的功能参数(如I/O点数、诊断信息、波特率及时间监视等)。标准的GSD数据将通信扩大到操作员控制级。使用根据GSD文件所作的组态工具可将不同厂商生产的设备集成在同一总线系统中。GSD文件可分为三个部分:

.总规范包括生产厂商和设备名称、硬件和软件版本、波特率、监视时间间隔及总线插头指定信号;

.与DP主站有关的规范,包括各项参数,如允许从站个数、上装/下装能力;

.与DP从壹占有关的规范,包括从站输入/输出通道数、类型及诊断数据等。

4、 应用

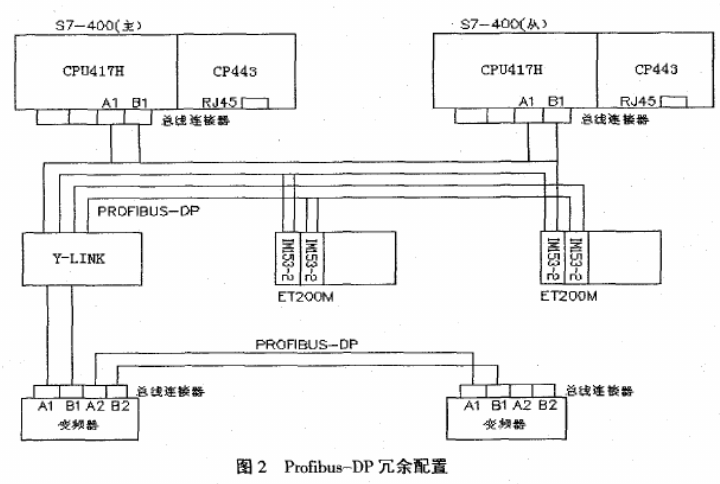

下面以焦炉为例,对Profibus-DP冗余配置如何实现控制加以详述,见图2。

4.1 冗余安全型配置系统

7m焦炉采用冗余CPU配置+ET200M+ETI200L+Y—Link组成PLC分布式I/0系统。其他编码器和变频器等标准从站通过Y-Link集成到冗余PLC系统中。

4.1.1 主站配置

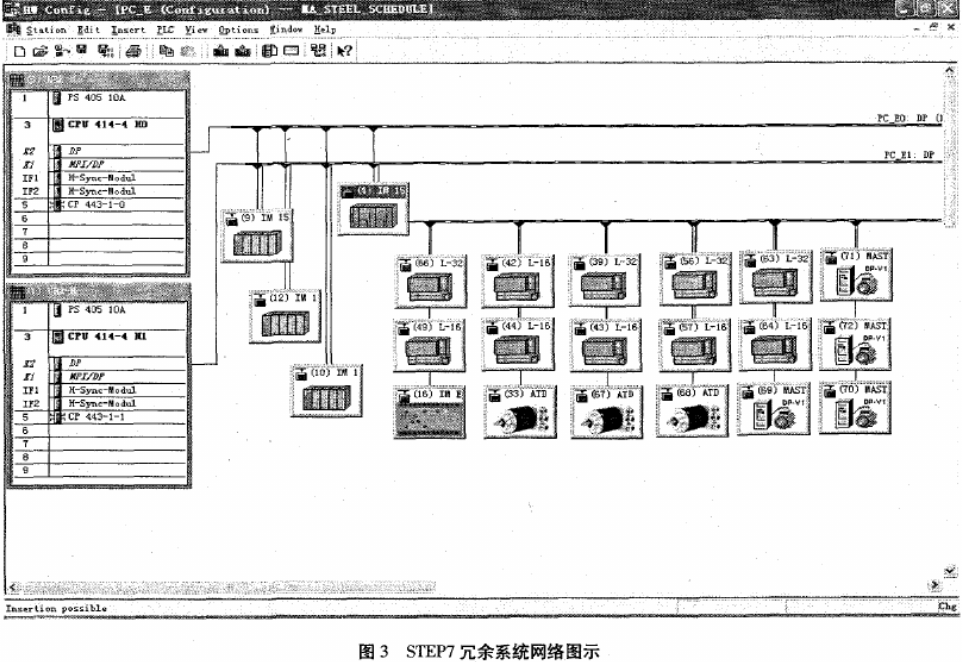

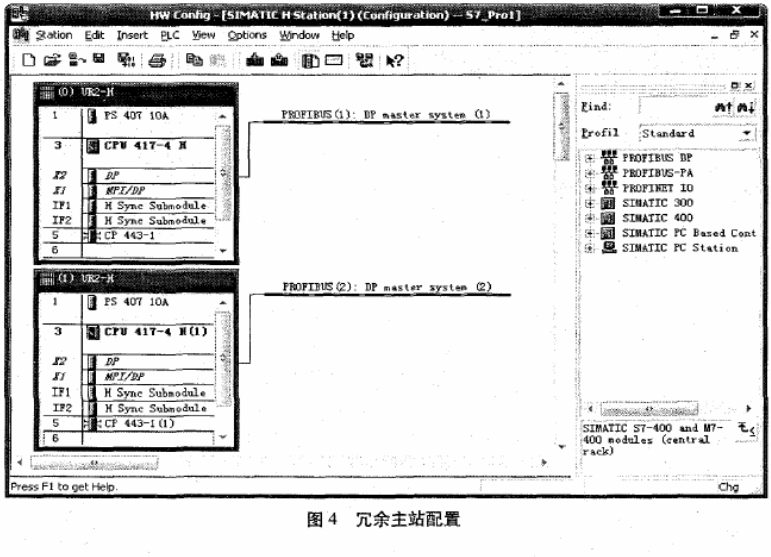

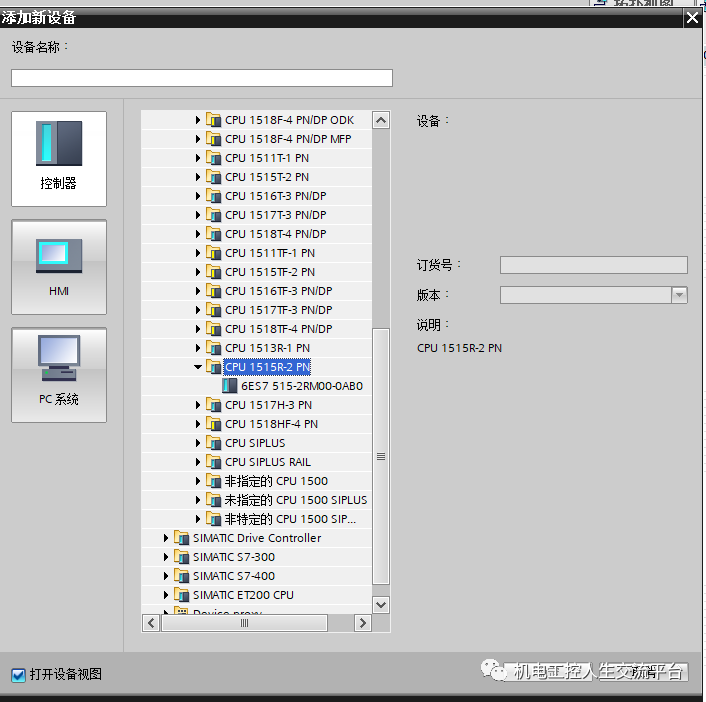

7m焦炉的CPU采用的是西门子S7—417H冗余系统。在STEP7中新建一个项目,在Insert菜单下的Station选项中选择sIMATIc—H Station,添加一个新的$7-400H站。具体组态步骤如下:

(1)在$7-400H站目录下双击Hardware打开硬件配置。

(2)添加一个UR2H机架。

(3)配置畦盐坊邪CPU,并没定CPU上Profibus-DP主站的地址为2。

(4)添加同步子模板到IF1和IF2槽位上。

(5)添加以太网网卡并配置MAC网络地址。通过以太网与HMI系统WINCC软件界面通信。

(6)将机架0的硬件配置拷贝、粘贴、复制机架1并调整网络参数,如以太网的MAC地址等,在硬件组态中出现两个机架,见图3。

(7)系统参数设置容错站中的模板参数赋值与S7-400标准站中的模板参数赋值无太大区别。对于中央处理器单元只需对cPuo(机架0上的CPU)设定CPU s7—400H的硬件配置图参数,所设定的数值将自动分配给CpUl(机架1上的cPu)。若CPU0和CPUl没有形成环网,那么两者参数完全一样,否则,以下参数CPU1的设置将与CPU0不同。

.CPU的MPI地址

.集成Profibus-DP接口站地址和诊断地址

.I/O地址区中的模板

在I/O地址区编址的模板必须完全在过程映象内或完全在过程映象外,否则不能保证数据的一致性。

CPU系统参数设置具体如下:

①点击Cycle/Clockmemory(循环/时钟存储器)选项栏,设置CPU循环处理参数。建议设置:扫描循环监视时间尽可能按照程序量来设置(缺省值为150ms),过程输入映象尽可能小(稍大于实际使用的输入点数),出现I/O访问错误时调用OB85,只用于输入错误和输出错误的情况。

②设置诊断缓冲区中的报文数量在Diagnostics/Clock(诊断/时钟)选项栏中可以设置诊断缓冲区的报文数量建议设定较大数值,如1000。

③模块的监控时间在“Startup(启动)”选项栏中,可以指定模块监视时间,它取决于容错站的配置。如果监视时间太短,CPU将在诊断缓冲区中输入w#16#6547事件。参数的传输时间取决于以下因素:

· 总线系统的传输速率(传输速率高=》传输时间短);

. 参数和系统数据块的大小(参数长=》传输时间长);

. 总线系统上的负载(从站多=》传输时间长)建议设置:600(对应于60秒)。

④CPU 自检周期在“HParameter(冗佘系统参数)”选项栏中,配置CPU后自检的周期。可选范围为10~60000min。建议设置:使用缺省值90min。

4.1.2 配置ET200M从站

I/O模块采用Profibus-DP远程通讯的方式,用ET200M 来实现。具体步骤如下:

(1)点击DP总线“master:DPmastersystem(1)”,在硬件目录Profibus-DP下,选择一个IM1 53-2的站点,双击添加一个ET200M 站。

(2)设定ET200M站的地址。

(3)在ET200M 站上添加I/O模块。从站配置后见图4。

4.1.3 Y-Link

由于该设计采用冗余系统,故在现场的控制级设备的DP通讯就必须用Y-Link来实现。配置Y—Link耦合器步骤如下:

(1)点击DP总线master:DPmastersystem 在硬件目录的DP/PALink下选择IM157,并双击添加一个站。

(2)设定Y-Link站地址。

(3)选择将Y—LiI 设置为—个DP/DP耦合器。

(4)在Y-Link后的Profibus总线上添加单一总线接口的从站站点,如:Masterdrive等。组态变频器、编码器等现场设备需要安装相应的GSD文件,组态完成的界面见图4。

4.2 应用

西门子$7-417H冗余系统强大的扩展及通讯能力,容易实现的分布式结构使其成为中、高档性能控制领域中首选的理想解决方案,已经广泛用于自动化生产线、机械制造、仓储业、建筑系统自动化和钢铁工业等领域。

5 、结束语

通过在7m 焦炉的具体应用,充分体现了Profibus-DP技术的优越性。Profibus-DP技术不但减少了设备问大量的硬线连接与设备的故障点,使运行更加安全可靠,而且用户平时维护的工作量也大大减少,同时节约了投资设备的后继成本,是工业现场控制级设备电气自动化发展的方向,是网络发展的趋势,也是信息技术发展的必然结果。

责任编辑:gt

-

西门子

+关注

关注

94文章

3033浏览量

115767 -

自动化

+关注

关注

29文章

5557浏览量

79229 -

智能化

+关注

关注

15文章

4861浏览量

55338

发布评论请先 登录

相关推荐

株洲上门回收西门子6ES7417-4HT14-0AB0西门子SIMATIC S7-400 CPU417-4H冗余热备

西门子PLC冗余系统的应用研究

西门子推出SIMATIC S7-400H冗余控制器

基于西门子S7-300系列PLC实现焦炉除尘控制系统的设计

采用西门子$7-417H冗余系统在焦炉上的应用研究

采用西门子$7-417H冗余系统在焦炉上的应用研究

评论