1 、PROFIBUS现场总线介绍

现场总线是应用于工业现场、连接智能现场设备和自动化系统的数字式、双向传输、多分支结构的通讯网络。其中PROFIBUS现场总线标准是开放的、不依赖生产厂家通信系统标准。所以,在各种工业控制中得到了广泛的应用。

PROFIBUS是德国国家标准DIN19245和欧洲标准EN50170的现场总线标准。由分散和外围设备PROFIBUS-DP(Decentralized Periphery)、报文规范PROFIBUS-FMS(Fieldbus message Periphery)、过程自动化PROFIBUS-PA(Process Automation)组成了PROFIBUS系列。

其中,PROFIBUS-DP用于设备级的高速数据传送,中央控制器(如PLC,PC),通过高速串行线同分散的现场设备(如I/O,驱动器,阀门等)进行通信。PROFIBUS-DP具有快速、即插即用、高效低成本等优点。在用于现场层的高速数据传送时,主站周期地读取从设备的输入信息并周期地向从站设备发送输出信息。除周期性数据传输外,PROFIBUS-DP还提供了智能化设备所需要的非周期性通讯以进行组态、诊断和报警处理。

根据国际标准化组织ISO7498标准,PROFIBUS的协议结构以开放系统互联网络OSI为参考模型,采用了该模型的物理层、数据链路层,隐去了第3~7层,而增加了直接数据连接拟合,作为用户接口。用户接口规定了用户及系统以及不同设备可调用的应用功能。

2 、反渗透水处理系统的组成

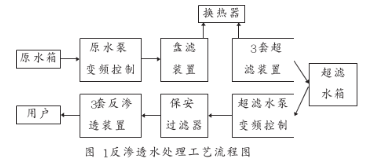

反渗透是采用膜分离的水处理技术,利用压力差为动力,使溶液中的溶剂通过反渗透分离出来。随着膜科学研究和制造工艺的进步,新膜品种的出现,以及该法具有节能、无环境污染、易于自动控制、占地面积小、运行费用经济、运行维护和设备维修工作量极少等突出的优点,反渗透法处理技术得到了迅速的发展。然而反渗透装置的膜组件是一种精细元件,极易受机械损伤、污染和堵塞,对进水水质要求较高,因此用户必须根据水源的水质特点进行合理的预处理。图1为反渗透工艺流程图。本系统的反渗透预除盐技改工程即将投入使用。它采用海德能CPA系列低压反渗透膜,同时使用3套装置,设计产水能力为360t/h,3套设备也可以单独操作运行。目前此项目为西北最大的反渗透水处理系统。

整个装置可分为两个部分:预处理部分和反渗透部分。

预处理的好坏直接影响反渗透运行的成效,因此需通过多介质过滤才能进入反渗透装置,首先通过一台变频器来控制3台原水水泵(两用一备)采水,原水通过叠片式过滤器即超滤装置进行一次过滤,原水在进入超滤之前应满足水温要求,利用换热器对水加热,通过加热器的出口温度,调节蒸汽的气量,将出水温度自动控制在25度左右。

超滤装置是一种中空纤维超滤膜组件,可有效地除去所有悬浮物和微生物,积累在膜上的污染物采用周期性的逆向清洗,一般有普通水反洗、加酸反洗、加碱反洗、杀菌反洗、加气反洗、化学清洗以及完整性检测。反洗过程包括前正冲、底顶反冲、浸泡漂洗、后正冲。超滤可将原水处理为饮用水。出水存放到超滤水箱。

反渗透部分,同样通过一台变频器控制3台超滤水泵采水,为防止预处理漏过的杂质进入高压泵和反渗透膜元件而造成机械损坏。进而采用保安过滤器再进行深层过滤。高压泵为进入反渗透膜元件的原水提供足够的压力,以克服渗透压和运行阻力,满足装置达到额定的流量。反渗透过程包括正常运行,低压冲洗,高压冲洗和排放。

3、 反渗透水处理系统的网络结构

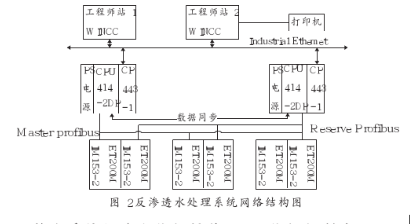

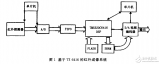

图2是反渗透系统的网络结构。由于系统比较复杂,涉及的操作点、控制点

比较多,如果选用传统的控制方式电缆数量将非常的多,很不经济,而且维护和调试的难度都很大。因此我们采用分散控制、集中监控的PLC分布式控制系统 ,选用了现场总线PROFIBUS,通过网络实现工作现场,控制柜以及主控台之间的复杂控制。

整个系统设为上位机操作站,下位机控制主站及控制从站,上位机采用IBM西门子工控机和WINCC监控软件实现工艺流程显示。为了提高系统的可靠性,下位机主站采用双冗余的西门子S7-400系统进行实时控制,选用功能强大的CPU414-2DP作为PROFIBUS-DP的网络主站,3套具有硬件冗余的ET200M作为从站,每个从站包括2个IM153-2接口模块和若干个I/O模块。ET200M通过PROFIBUS专用电缆和S7-400进行通讯,上位机与下位机通过以太网通讯,我们使用一对CP通讯卡(CP443-1),完成数据的采集和相互传送。

通过图2,我们可以看到,冗余系统由两套PLC控制系统组成。正常工作时,A(MASTER PROFIBUS)系统为主,B(RESERVE PROFIBUS)系统为备用,当主系统A中的任何一个组件出错,控制任务会自动切换到备用系统B当中执行,这时,B系统为主,A系统为备用,这种切换过程是包括电源、CPU、通讯电缆和IM153接口模块的整体切换。系统运行过程中,即使没有任何组件出错,操作人员也可以通过设定控制字,实现手动的主备系统切换。

4、 硬件组态

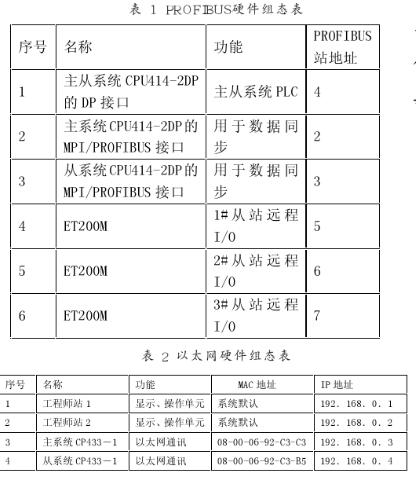

控制系统的硬件组态采用SIEMENS公司的STEP7和安装软冗余软件包完成。软冗余硬件组态在HARDWARE对话框中完成主系统与从站通讯链路(MASTER PROFIBUS)、备用系统与从站通讯链路(RESERVE PROFIBUS)、主系统与备用系统的数据同步通讯链路(MPI或者PROFIBUS)。一般我们采用速度较快的PROFIBUS网络方式进行数据同步。应注意硬件组态中的各站地址不能重复。表1为系统元件的PROFIBUS硬件组态表。表2为S7-400与上位机以太网通讯的硬件组态表。

5 、软件编程

该反渗透系统同时使用3套设备,使得程序复杂化,但3套设备原理相同,所以在编程时我们采用了模块化编程,多重调用的方式,使得程序结构简单,可读性强。

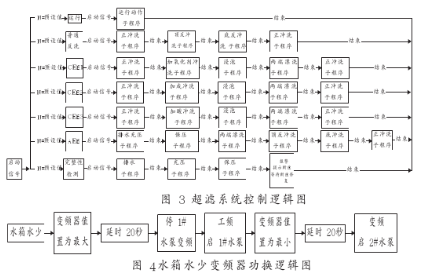

图3为单套超滤系统控制逻辑图,每套中的运行子程序,普通反洗,加氯反洗(CEB1),加酸反洗(CEB2),加碱反洗(CEB3),加气反洗(AEB),完整性检测的程序结构都是相同的。我们只对一套中的每个过程编写FB块,其他的两套利用同一个过程的FB调用不同的背景数据块,这样大大减少了程序的编写量。根据工艺要求,三套设备同时运行只能存在一个反洗程序在运行,这样需在程序中通过中间变量来进行多套之间的互锁,以满足控制要求。利用每套运行的次数N来触发反洗程序。对每个反洗设定不同的N值,一般普通反洗N值最小,在此我们假设N值大的优先级高,如果同时出现两个或多个反洗程序被触发,那么在程序编写中应使优先级高的先反洗。

反渗透部分程序结构包括运行,高压快洗,排放,低压冲洗以及停止部分,应注意的是在反渗透部分只能允许一套设备在低压冲洗应,当同时有两套要进行低压冲洗时,程序中应处理为等待。

原水泵和超滤水泵的控制是程序编写的一个难点,因为工艺要求通过一台变频器来控制三台电机(两用一备)。在程序中设计为三台电机循环启动,使得每台电机在不同的时间都有成为备用机的可能。水泵的启动与停止根据水箱水的多少来控制,当水多且有两台电机在运行时,应先停工频运行的电机。当水箱水少时,应需要进行复杂的转换,图4为在水箱水少时变频器的切换流程图。

程序利用STEP7中的PID模块对于原水泵和超滤水泵的变频器进行控制,根据冗余要求PID控制应放在定时中断组织块OB35中,一般情况下非冗余的程序放在主循环程序块OB1中,把冗余的程序都放到了OB35中,并对其中的OB35、OB100(启动调用程序块)、OB86(主从站通讯出错调用该块)进行编程。

在本系统中所有泵的控制需要0.5-1S的脉冲信号,而在冗余程序中只能用IEC定时器来产生脉冲信号,IEC定时器都有一个背景数据块,这样程序中将会出现大数量的数据块。对于CPU414-2DP最多只能有512个数据块,为此我们把大部分的定时器通过在 FB中的STAT中建立,这样既满足了数据块的容量要求,也使程序简化。

6、 结束语

本系统通过使用PROFIBUS-DP现场总线,减少了大量布线。现场安装、调试的工作量大为降低,缩短了开发周期,提高了效率。目前该系统已调试完毕,投入使用后将会达到预期的效果。由于PROFIBUS-DP数据传输速度快,系统实现简单,可靠性高,必将在工业控制网络中得到广泛的应用。

责任编辑:gt

-

驱动器

+关注

关注

53文章

8256浏览量

146582 -

通信系统

+关注

关注

6文章

1195浏览量

53373 -

现场总线

+关注

关注

3文章

520浏览量

38590

发布评论请先 登录

相关推荐

PLC控制水处理系统的设计

反渗透水处理系统的网络结构及软硬件设计

反渗透水处理系统的网络结构及软硬件设计

评论