前言

安装在制造或过程区域的现场设备与控制室内的自控装置之间的数字式、串行和多点通信的数据总线称为现场总线。由于现场总线技术的出现,推动了现场智能设备和智能仪表的发展,促进了传统DCS 系统和PLC 系统的融合,并推动了FCS(以现场设备为基础形成的网络集成式全分布控制系统)的出现、发展和广泛应用。

自现场总线概念提出以来,全球各大知名自控和仪表公司开发了数十种现场总线,目前在全球范围内被广泛认可的现场总线系统包括:PROFIBUS、FF、ControlNet、PROFINET、PNET等十大总线系统。

随着电力改革的深入,实行厂网分开、竞价上网的政策,各电厂为降低运行成本、减少设备检修维护成本、缩短维护周期、实行状态检修,就需要对设备状态进行监视,并将各工艺段自动化系统整和在一起。现场总线系统的出现,彻底解决了自动化孤岛问题,使电厂基于设备状态的检修成为可能。

PROFIBUS 现场总线系统介绍

PROFIBUS 是目前国际上通用的现场总线标准之一,以其独特的技术特点、严格的认证规范、开放的标准、众多厂商的支持和不断发展的应用行规,已成为最重要的和应用最广泛的现场总线标准。

PROFIBUS 现场总线通讯协议包括三个主要部分:

• PROFIBUS DP:主站和从站之间采用轮循的通讯方式,主要应用于自动化系统中单元级和现场级通信。

• PROFIBUS PA:电源和通信数据通过总线并行传输,主要用于面向过程自动化系统中单元级和现场级通讯。

• PROFIBUS FMS:定义了主站和主站之间的通讯模型,主要用于自动化系统中系统级和车间级的过程数据交换

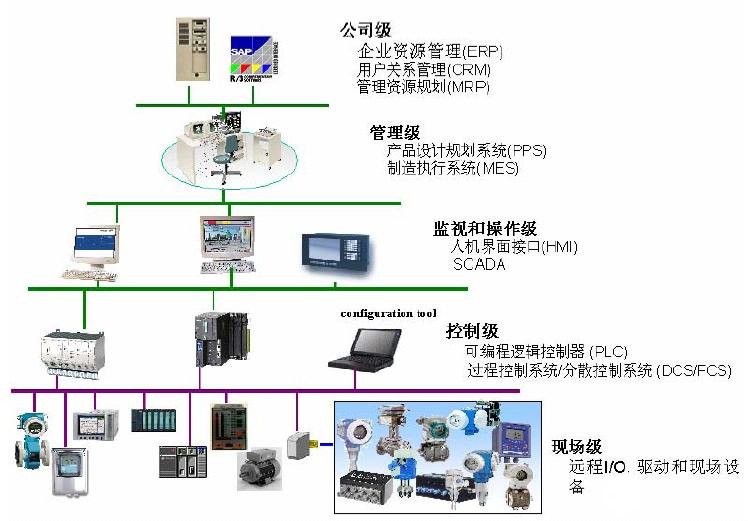

采用PROFIBUS 现场总线的自动化系统结构:

从图中可以看出,采用PROFIBUS 现场总线的控制系统可以分成现场控制层、监控层和企业管理层三层。

现场控制层

现场控制层由现场智能设备、现场智能仪表、远程I/O 和网络设备构成。现场控制涉及PROFIBUS 协议PROFIBUS-DP 和PROFIBUS-PA 两个部分。

PROFIBUS-DP 是高速网络,通讯速率达到12M。PROFIBUS-DP 可以连接远程I/O、执行机构、智能马达控制器、人机界面HMI、阀门定位器、变频器等智能设备, 一条PROFIBUS-DP 总线可以最多连接123 个从站设备。PROFIBUS-DP 的拓扑结构可以是总线型、星型和树型,通讯介质可以是屏蔽双绞线、光纤,也支持红外传输,采用双绞线时,不加中继器最远通讯距离可达1.2 公里,最多可以采用9 个中继器,最远通讯距离可达9 公里。采用光纤时,最远通讯距离可达100 公里以上,其中采用多膜光纤,两点间最远距离可达3 公

里,采用单膜光纤时,两点间最远距离可达3 公里。

PROFIBUS-PA 是低速现场级网络,通讯速率为31.25kb/s,支持点对点连接、总线型、混合型、树型拓扑结构。PROFIBUS-PA 主要用于连接现场智能仪表,如压力、温度、液位、流量等变送器及其执行机构等。可以采用屏蔽双绞线电缆,也可采用非屏蔽双绞线电缆,可通过总线供电。

监控层

监控层由高速工业以太网以及连接在总线上的担任监控作务的工作站或显示操作站、工程师站、PLC/DCS 控制器组成。随着网络技术的不断发展,工业以太网的通讯速率也在不断提高,目前工业级的千兆以太网已经在工业自动化领域大量应用。

企业管理层

企业管理层由各种服务器和客户机组成,主要由SIS、MIS 和ERP 系统构成。其主要目的是在分布式网络环境下,将电厂各工艺段(例如DCS 系统、辅机程控系统等)的数据和信息(如过程数据、报警信息和设备状态等)进行汇总,从而集成企业的各种信息,实现与Internet 的连接,完成管理、决策和商务应用的各种功能。通过管理层,公司和集团领导可以实时监控现场设备,并通过授权还可以对各系统进行组态。

PROFIBUS 现场总线系统的优点

开放性

PROFIBUS 是一个完全开放的、与制造商无关的、无知识产权保护的现场总线标准,全球有超过250 家公司可以生产超过2000 种支持PROFIBUS 的系统和设备。PROFIBUS 的开放性保证了不同制造厂商的产品的互连,例如西门子公司的DCS 或PLC 可以通过PROFIBUS 连接第三方的远程I/O、智能设备和仪表,这些连接只需要产品制造商提供相应的GSD 文件或EDD 文件,然后进行简单组态即可实现。目前国际知名的自动化系统制造商如:SIEMENS、ABB、EMERSON 等和知名的仪表制造商如:SIEMENS、EMERSON 等都可以提供丰富的支持PROFIBUS 的产品。在电力行业知名的DCS 制造商如:SIEMENS、ABB、EMERSON、FOXBORO 等都支持PROFIBUS 现场总线,知名的PLC 品牌如:SIEMENS、MODICON、AB 也都可以支持PROFIBUS 总线。

可靠性

PROFIBUS 现场总线已安装运行节点数超过1000 万个,大大高于其它现场总线系统。PROFIBUS 是IEC61158 的重要组成部分,并于2001 年成为中国的行业标准JB/T 10308.3-2001。PROFIBUS 的可靠性表现在以下几个方面:

• PROFIBUS 总线上的数据传输是完全基于数字信号实现的,这样可以大幅提高信号传输过程中的抗干扰能力。

• 采用PROFIBUS 总线直接连接现场智能设备,可以减少大量接线点,减少了由于接线不牢或接线不规范引起的故障。

• PROFIBUS 连接智能设备,减少了A/D 转换的环节,提高了自动化系统的采集精度,为精确控制提供保障。

• PROFIBUS 上各设备的连接非常简单,并可以通过专用剥线工具和PROFIBUS 接头,减少接线风险;同时PROFIBUS 接头可以保证总线上任何一个节点故障不影响系统通讯。

• 支持冗余总线系统,提高系统可靠性。

灵活扩展

采用PROFIBUS 总线结构的控制系统,扩展非常方便灵活,主要表现在以下几个方面:

• 拓扑结构灵活,可以支持总线型、星型、树型、冗余环型等多种拓扑结构。

• 支持光纤和双绞线作为通讯介质,采用多模光纤时,两个光电模块间的距离可达3KM,采用单模光纤时,两个光电模块间的距离可达26KM;采用双绞线不加中继的A&D AS/PT_SI Newsletter_1_application 4

最远通讯距离可达1KM,采用中继时最远可达9KM。

• 一条PROFIBUS-DP 总线最多可以连接123 个DP 从站,所有满足PROFIBUS-DP通讯规约的设备都可以连接到系统中。目前全球有超过1200 家公司可以生产超过2000 种支持PROFIBUS 的产品,因此具有很强的开放性和可扩展性。

• 提供多种接口设备,用于将冗余DP 总线转换成单DP 总线和将冗余DP 总线转换成PA 总线,可以将DP 总线转换成Asi 总线等,非常便于扩展。

• PROFIBUS 同时可以支持PROFIsafe 协议,一条总线上既可以传输标准数字信号,也可以同时传输故障安全的信号。

• 提供可用于危险领域的接口模块,可以支持在危险区域的应用。

实时性

采用PROFIBUS 总线的系统具有很高的实时性,这是由PROFIBUS 总线系统的数据传输速率高所决定的。

PROFIBUS-DP 总线的传输速率可达12M,是目前通讯速率最高的现场总线。

计算PROFIBUS-DP 总线的响应时间可以按下面的计算公式进行计算:

t Cycle_DP = (317 x (nSlaves) + 11 x (nBytes) ) x Tbit

317 是一个常数,表示一个DP 从站建立通讯连接所需的数据位;

第一个N 表示整个PROFIBUS-DP 总线上的从站数量;

第二个N 表示整个PROFIBUS-DP 总线上传输的数据总数,单位为字节。

如果总线系统中还有PA 总线,则PA 总线的响应时间为:

t Cycle_PA-channel = (317 x (nSlaves) + 8 x (nBytes) ) x Tbit

整个PROFIBUS-DP 系统的响应时间为:

t Cycle = t Cycle_PA-channel + t Cycle_DP + t Acylic

从上面的公式可以看到,一个典型的通过PA 总线连接的智能仪表的响应时间为10ms,一个典型的通过PA 总线连接的执行机构的响应时间为15ms。

一个PROFIBUS-DP 从站的响应时间《0.3ms。

因此可以确定PROFIBUS 总线系统是一个实时的系统。

PROFIBUS 现场总线系统应用设计

在进行PROFIBUS 网络设计需考虑如下问题:

• 需要什么样的网络功能

• 是否用于过程自动化

• 是否需要安全协议

• 是否通过总线连接驱动设备等…

• 是采用4-20 mA, 4-20mA/HART® 还是采用数字设备

• 通过PA 还是通过DP 连接

• 用于安全领域还是危险区域

• 现场需要多长的电缆,长度限制是多少

• 需要哪些过程数据(是否需要设备状态信息)

• 需要什么样的DP 主站接口,接口有什么样的限制

• DP 从站有什么样的限制

• 要求的网络响应时间是多少

• DP 响应时间

• PA 响应时间

当用户的要求清楚之后,我们就可以根据用户的需求设计一套适用的解决方案。以一个新建电厂的补给水程控系统为例来简单说明。

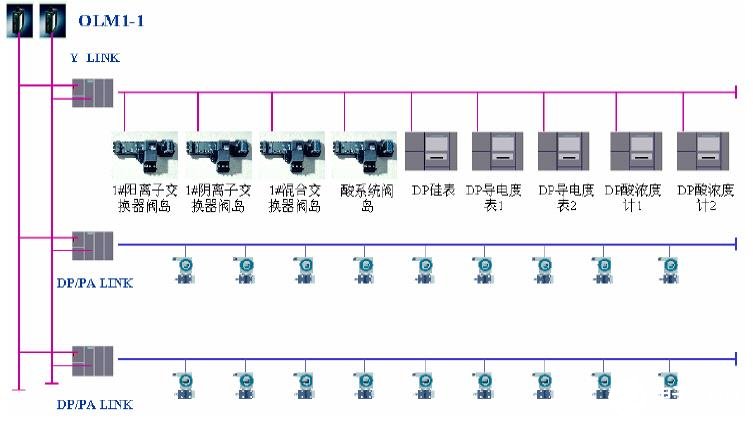

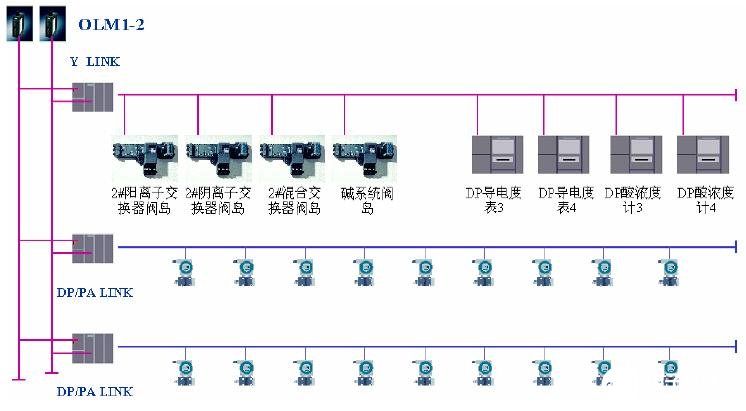

我们知道补给水系统由预处理系统、化学除盐系统和酸碱系统构成,主要工艺设备包括阴床、阳床、混床、酸碱箱、风机、水泵等,主要测量仪表包括压力变送器、差压变送器、液位计、流量计、温度、酸度计、碱度计、硅表、钠表、浊度计等;另外还有大量的气动隔膜阀、电机等。对于这样的系统,我们可以采用PROFIBUS 总线来完成监控任务。

对于这样的系统,我们可以采用远程I/O 加智能DP/PA 仪表的方式来实现,我们采用IP65/67 防护等级的ET200X 远程I/O 来采集阴床、阳床、混床、酸碱箱等设备的参数,IP65/67 防护等级的ET200X 直接安装在现场,同时ET200X 提供模块化的阀岛模块和马达模块,可以集中监控气动革膜阀和小型电机(《5.5KW)。其他的电机可以通过SIMOCODE 连接到PROFIBUS-DP。所有的仪表(温度传感器除外)都通过DP 或PA 总线连接到系统中。

如下图所示:

我们可以看到采用PROFIBUS-DP 的补给水系统结构非常简洁,但可以带来很多好处:

• 设备状态信息监视;

• 基于设备状态的检修;

• 仪表控制室集中校验;

• 采用智能马达控制器,简化电控柜接线,并可监控电机启停次数;

• 节省大量电缆;

• 真正分布式控制;

• 采用阀岛模块可以实现气动革膜阀的集中控制,节约压缩空气;

• 缩短安装周期,提前投入运行等。

应用现状及发展前景

PROFIBUS-DP 是由国际知名的自动化公司,如:SIEMENS、ABB 等公司研发的,完全是为了满足工业自动化领域的应用的现场总线系统,并且在各行业特别是冶金、石化、市政等行业都有很多应用。

电力行业是一个自动化程度非常高的行业,如主机DCS 系统、脱硫DCS 系统以及主要辅机程控系统,这些系统都存在可靠性要求高、监控设备和对象多而复杂、实时性要求高等特点。特别是主机DCS 系统,涉及数百台压力和差压变送器,数百台电动或启动执行机构,数百个温度测点,系统要进行复杂的闭环控制、串级控制、三冲量控制、比率控制,要进行设备连锁控制,要进行复杂的锅炉燃烧管理、机炉协调控制。所有这些都需要有高可靠性的控制系统来保证整个生产过程的安全、稳定、可靠运行。

随着现场总线技术的出现和日臻成熟和电厂信息化要求的提高,基于现场总线的控制系统将为电力行业自动化系统提供更好的选择。

目前制约基于现场总线的控制系统在电厂应用主要问题,我认为主要包括以下几个方面:

• 支持现场总线的智能设备造成初期投资的提高;

• 有些设备和仪表不带总线接口;

• 哪些设备、仪表信息可以传送;

• 系统结构如何变化,如何构筑一个基于现场总线的控制系统;

• 通讯是否可靠;

• 设备选型的局限性等。

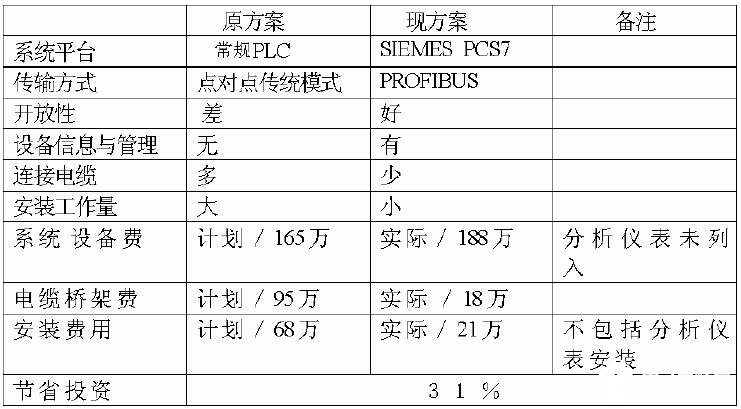

对于用户的这些疑问,我们实际上在前面已经多有论述,下面针对上海某化工厂CO 回收装置自控系统投资情况进行一下比较分析。

从上表可以看出,造成硬件成本升高的主要因素是自动化系统设备成本提高约10%,PA仪表成本升高约10%。但是可以大幅减少电缆桥架、控制电缆等附件的费用,同时可以大幅降低安装施工和自控系统的安装调试费用,缩短工期。

对于新建电厂,我认为选用带总线接口的仪表、执行机构、变频器、智能马达控制器、阀门定位器等的条件已经成熟,因为很多知名的仪表、设备制造商如:SIEMENS、ABB、EMERSON 等都可以提供多种可供选择的成熟的带总线接口的系统和设备,而且价格也越来越与常规智能设备接近。而且基于HART 协议连接变送器的结构已经在很多电厂获得应用,在集中校验、提高采集精度等方面取得用户的好评。而现场总线是比HART 协议更全面的总线,因此具有更好的应用前景。在新建电厂的DCS、FGD DCS 和辅机程控系统都可以采用现场总线系统,并且已经有很多非常成功的应用。

对于老电厂的改造系统,由于大量采用非智能仪表和执行机构,全面更换、更新可能性很小,对于这样的系统,PROFIBUS 也可以提供很好的解决方案。可以采用远程I/O 的方式,通过常规I/O 模块采集非智能仪表的信号,然后通过PROFIBUS-DP 总线连接到中央控制器。仪表和执行机构可以按设备生命周期逐批更换。

部分应用实例

PROFIBUS 在电力行业最典型的应用是德国尼德豪森电厂2X950MW 机组的DCS 系统。德国尼德豪森电厂隶属于德国RWE 电力公司,该电厂K 机组采用了热电联产方式,总出力达到1012MW,由于采用了过程优化技术,整个机组的效率达到了45%。K 机组为超超临界机组,主汽温度为580℃,主汽压力达到27MPA。整个机组的DCS 系统中由于采用了PROFIBUS 现场总线技术,实现了现场设备智能化,设备状态和状态信息都能通过总线传输

到DCS 系统中,是目前全球范围智能化程度最高,采用总线技术最全面,装机容量最大的机组。

除了DCS 系统之外,西门子公司还提供了汽机的DEH 系统、智能仪表、执行机构、SIS、MIS、马达保护装置等系统和设备,并承担了控制室的设计任务。

DCS 系统包括2700 个模拟量输入、模拟量计算点845 个、模拟量输出点3 个、流量计输入点63 个、开关量输入3798 个、开关量输出67 个,这些信号中采用常规信号的,通过ET200 远程I/O 进行采集并通过PROFIBUS-DP 与DPU 相连;采用HART 协议的仪表通过HART 协议与远程I/O ET200 通讯。整个系统包括721 台马达、670 个电磁阀、957 个阀门定位器、698 台电动执行机构和350 个现场控制器,这些智能设备均通过PROFIBUS-DP 与DPU 相连。

整个系统于2002 年12 月投入商业运行,整个系统只需配备一个操作员,大大提高了电厂的自动化水平。

除了尼德豪森电厂外,还有德国曼海姆电厂DCS 系统采用PROFIBUS 总线,柏林北部电厂DCS 系统采用PROFIBUS 总线,慕尼黑电厂DCS 系统采用PROFIBUS 总线,礼克林豪森电厂DCS 系统采用PROFIBUS 总线等很多国外电厂的DCS 系统都采用了PROFIBUS 总线结构。

在国内电力系统中也有很多应用,如江苏夏港电厂DCS 系统采用PROFIBUS 总线,韩峰电厂DCS 系统采用PROFIBUS 总线,山东莱程电厂DCS 系统以及华能玉环电厂主厂房外补给水系统均采用了PROFIBUS-DP 总线结构。

因此,可以毫不夸张地说,采用PROFIBUS 现场总线的新一代过程控制系统必将成为保证电厂安全可靠运行的生力军。

责任编辑:gt

-

电源

+关注

关注

185文章

18000浏览量

252964 -

自动化

+关注

关注

29文章

5678浏览量

80188 -

现场总线

+关注

关注

3文章

525浏览量

38736

发布评论请先 登录

相关推荐

现场总线系统PROFIBUS的特点优势及在电力系统中的应用与发展

现场总线系统PROFIBUS的特点优势及在电力系统中的应用与发展

评论