1. 前言

随着汽车工业的不断发展,现代汽车对可靠性、安全性的要求不断提高,以及系统的日趋复杂化,生产中对发动机的快速全面诊断越来越受到人们的重视;而随着相关测试技术的不断进步以及计算机处理能力的迅速提高,目前越来越多的汽车生产厂家,开始采用具有较快节拍、较高质量检测水平、较低生产成本的发动机冷测试来进行发动机下线的高精度检测,以更好的确保产品质量。

由于发动机冷测试不像常规的热试验那样能够真实的表现发动机的功率和扭矩,而是通过间接的方式考察整机装配性能,在测试过程中更多的涉及到各种参数及曲线的分析,因此,在发动机冷试验过程中,测试项目及测试方案的选取相对而言就显得尤为重要,需要在实际生产中通过实践验证及不断调整来最终确定。

2. 发动机冷试验的测试原理

发动机冷试验是用来检测内燃机装配质量的一种方法。当采用冷测试技术检测发动机时,发动机不需要燃料来运行,也不需要冷却液进行冷却。被测试的发动机进入测试台,通过气缸或液压缸夹紧发动机的进气、排气口,同时通过专用机油压力适配器连接到设备上,用抱爪或其它夹紧机构自动夹紧发动机的飞轮或适配器,测试台的伺服电机驱动发动机以不同的速度旋转,与此同时,测试系统通过数据采集卡同时从发动机进气口、出气口、夹紧机构的扭矩传感器以及主油道出口的压力传感器上采集数据,采集到的测试数据通过测试台专用软件进行分析,然后将分析结果与测试台已设定好的极限值进行比较,从而确定发动机是否被正确装配。

另外,设备通过测试程序对发动机上相关传感器发送执行操作的指令,同时发动机各种传感器及执行器也通过CAN-Line或K-Line将反馈信号反馈给测试台,测试台软件对发动机反馈的各种信息进行一系列的分析比较,最终确定发动机各传感器及执行器是否正常工作。

3. 发动机冷试验中的机械性能测试

发动机冷试验中的机械性能测试,主要有扭矩测试(包括脱离扭矩、运转扭矩、监控扭矩等),进气真空度测试,排气压力测试,机油压力测试,发动机正时测试等。

3.1 脱离扭矩测试

发动机从静止状态到开始运动的瞬间所产生的扭矩,称为脱离扭矩。脱离扭矩的检测主要是为了确认发动机内部各运动部件之间是否有卡滞等情况,例如轴瓦漏装、活塞错装等。如果脱离扭矩过高,设备会自动停止运行并报警,要求操作人员检测故障所在并解决,以避免高速运转造成发动机不可逆转的损坏,降低生产报废成本。

3.2 燃油轨检测

发动机的燃油喷射系统在出厂前都会进行一系列严格的测试以确保零件质量,但在运输及装配过程中,不可避免的会有一定比率的磕碰及其它损伤情况,这样,我们也就有必要在冷测试中对其进行检测。

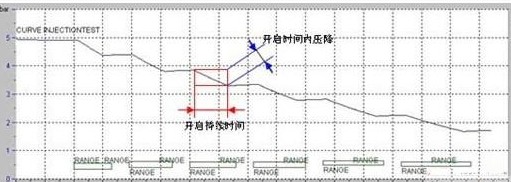

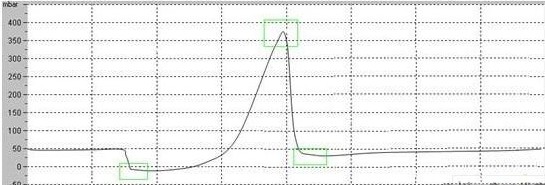

一般对燃油轨的检测方式,是向燃油轨内通相当于发动机工作状态汽油压力的压缩空气,然后由测试程序控制燃油喷嘴逐个开启关闭,通过检测燃油喷嘴的开启时间及压缩空气的压降情况,来确定燃油轨的零件及装配质量。(图1所示)

图1 燃油轨检测

3.3 进气真空度测试

通过安装在进气侧的压力传感器测量进气真空度的变化情况,可以检测出气门泄漏、进气歧管垫片的折损或漏错装、真空管路的连接情况等等。

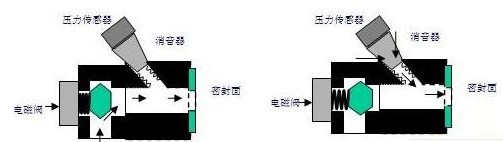

图2所示为进气真空度检测装置的示意图。密封面一侧连接的是发动机进气歧管,另一侧的电磁阀控制气路走向,有压力传感器与气路相通。当不进行进气真空度的检测时,电磁阀控制阀门打开,气道走向通往大气,发动机正常进气(图2左);当进行进气真空度的检测时,电磁阀控制阀门关闭,气体通过消音器以一定的流量进入发动机,产生的进气真空度便通过连通在消音器一侧的压力传感器检测到(图2右)。

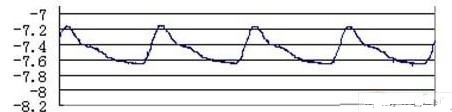

根据发动机整机测试的规划,可以将进气真空度测试分为单缸测试与整机测试。所谓整机测试,即将进气歧管装配好,在节气门处连接出一管路到传感器,对发动机整体进气真空度进行测量。(图3所示)

所谓单缸测试即不装进气歧管,每个密封装置对应密封各个汽缸的进气口,分别进行检测;这种测试方式的优点是精确度高,能够迅速确定进气故障的根源所在,缺点是由于没有装进气歧管,无法检测进气歧管的整体性能及其装配情况。(图4所示)

图2 进气真空度检测示意图

图3 进气真空度测试波形(多缸测试)

图4 进气真空度测试波形(单缸测试)

3.4 排气压力测试

发动机冷测试中的排气压力测试,即移去排气管,在每个汽缸对应的排气口安装独立的压力传感器进行排气端口的压力测量。其检测装置和进气真空度的检测装置原理是相同的,可参考图2。

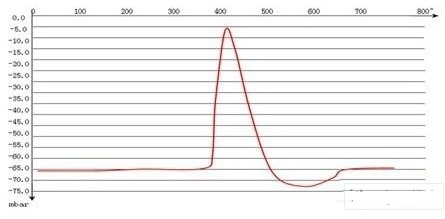

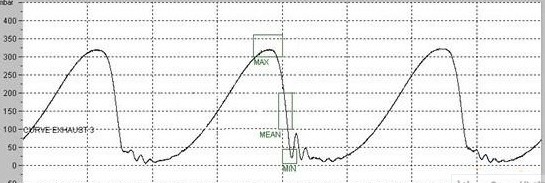

根据不同的发动机构造,排气压力测试的曲线又有多种形式。图5所示是一种比较常见的单缸排气压力测试曲线,图6所示是在缸盖上设计有二次空气喷射管路的排气压力测试曲线。

排气压力测试与进气真空度测试相结合,可以用来检测进排气系统的缺陷,如检测气门安装是否到位,汽缸是否存在漏点,活塞环是否完全张开,正时系统及可变正时系统是否正确装配,以及凸轮轴及液压挺柱的装配缺陷等。

图5 排气压力测试曲线

图6 排气压力测试曲线

3.5 扭矩测试

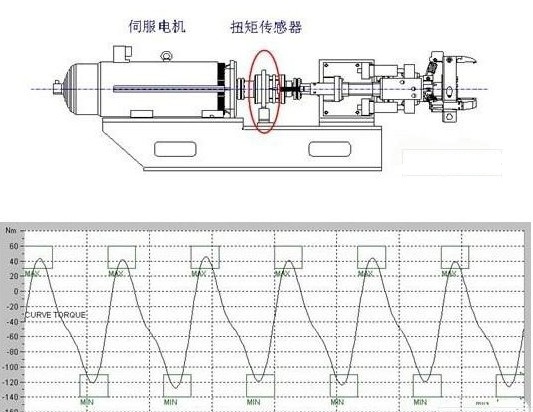

在伺服电机与发动机夹紧装置之间,有一扭矩传感器,在伺服电机驱动发动机运转的时候,通过该传感器便可以实时检测到作用在驱动轴上的力矩。在扭矩传感器之后,有一个超速离合器,在运转扭矩严重超载的时候能够起到保护扭矩传感器的作用。(图7)

扭矩测试波形如图8。

图8 运转扭矩

3.6 机油压力测试

机油润滑是发动机运转过程中不可缺少的润滑剂,如果缺少足够的润滑,那么发动机会产生划伤、抱轴、轴瓦磨损等情况。因此在测试过程中,必须要保证发动机有足够的机油压力。另外,在特定转速时机油压力的波动值,也能体现发动机的某些零件的装配情况,如主轴轴瓦,主油道等等。

对机油压力测试,我们主要设置有监控油压和低速油压、高速油压测试。

监控油压主要是为了确保在发动机整个测试循环过程中,各个相对运动件有足够的润滑;低速油压是为了检测发动机主要零部件的装配情况如曲轴、主轴轴瓦等;而高速油压主要检测机油泵的卸荷阀(限压阀)是否能正确开启,防止发动机在高速运转时因机油压力过高而产生损坏。

3.7 发动机正时系统测试

发动机正时系统的检测是一项综合的工作,对于有精确角度控制的发动机来讲,在冷测试中可以精确的检测到正时脉冲盘的安装角度,因此也就非常容易的确定正时安装是否正确。对于这种类型的发动机,我们在设置参数时,一般会将参数范围设置为一个飞轮齿的宽度。

而目前我们大部分2.0排量以下的发动机,对曲轴位置及凸轮轴位置的检测,并没有精确到检测出每一时刻凸轮轴所处的角度,这样我们就需要通过排气压力、运转扭矩等机械性能测试项,来间接的检测发动机正时装配是否正确。

举例而言,我们可以检测每一缸扭矩的零点位置所处的角度值,来判断正时安装是否正确;另外也可以通过排气压力发生转折时的角度,来确定正时的安装情况。

3.8 其它机械性能参数测试

对某些应用了可变正时技术的发动机,在冷试验时还需要进一步检测可变正时调节系统的工作状况。

4. 发动机冷试验中的电器性能测试

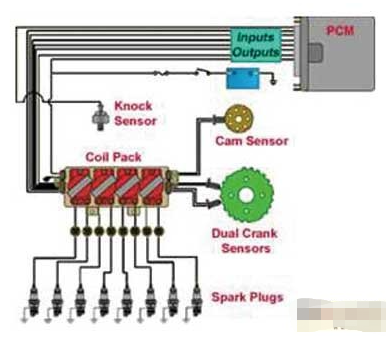

发动机冷试验中的电器性能测试,主要包括发动机各种传感器的测试、各个执行器的测试以及点火测试等。

4.1 各种传感器测试

发动机在整车上运行时,发动机ECU模块根据整车ECU系统传来的指令,要求发动机各个执行器及传感器进行相对应的调节工作,同时,传感器上会有一个反馈信号线,冷试验时对传感器及执行器的检测,即是根据对传感器信号反馈以及执行器运作时其电压或电流信号会发生变化来执行检测的。

举例而言,节气门在翻转到不同位置时,会引起节气门位置传感器两端电压值的一个变化,而对于某一特定的节气门位置,其对应的电压值也是有一定的范围要求的,因此通过检测电压值的变化情况,便可以了解到节气门执行器是否正常翻转、节气门位置传感器是否正常工作等等。

4.2 点火系统的测试

测试台控制发动机点火系统工作,并通过传感器感应点火线圈工作过程中周围磁场的变化,间接判断点火系统的好坏。

点火系统的测试是一个比较复杂的测试过程,目前已有比较多的关于点火系统测试的文章,冷试验对点火系统的测试,采取的也是比较成熟的检测方法之一,在此不再展开描述。

5. 冷试Mapping的制作

Mapping是发动机冷试验的一个基础,它的含义就是在冷试验台正式投入使用之前,需要对一定数量的发动机进行各种状况的测试,包括合格的发动机以及模拟生产中可能出现的各种类型的缺陷,通过搜集分析这些数据,来对冷试验台进行相应的验证及调整,同时也积累对于特定车型发动机测试的初期经验数据,形成一套初期的冷试验测试系统,并需要在后续的批量生产中不断进行总结修正。Mapping所进行的深入程度以及对数据的总结程度,极大的影响着冷试验台在生产中能否顺利使用。

6. 机油温度补偿

因为冷测试台的测试结果是测试程序自动分析处理并与数据库中已有的标准进行比较判定,而且测试台对各种信号的测量都是属于短时间高精度检测,因此,一般情况下,我们要求冷测试台处于恒温的测试环境中。但由于发动机的运转,机油温度不可避免的会有所升高,机油黏度与机油温度是一种反比的关系,这样,在测试软件已经确定好的特定检测转速下,不同温度的机油所产生的机油压力也便会有一个很大范围内的波动,这种情况非常不利于我们测试标准的设定,也影响我们对产品质量的检测。

为了解决该问题,我们引入油温补偿的概念来对机油压力进行一定的补偿,即通过利用某一个关于机油温度的指数函数,对机油压力进行补偿,将不同温度下检测到的机油压力,通过该指数函数都换算到相同温度下的机油压力,这样便有了一个统一的检测平台来确定机油压力是否正确。

根据实际情况的需要,我们可以选择使用热电偶式温度传感器或者红外非接触式温度传感器对机油温度进行检测。

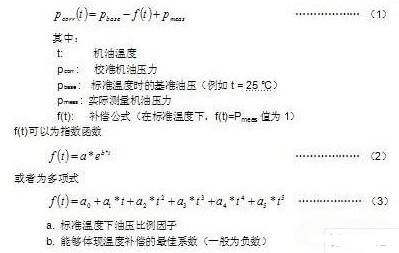

机油压力的修正算法为经验补偿公式,公式中的相关参数将通过试验来确定。

另外,机油温度补偿也可以采用以下公式

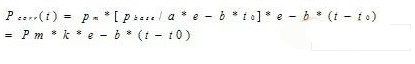

上述修正算法公式是由下述经验公式推导得到的

所以,可以通过对大量可以做为标准的发动机进行实验,测得多组压力和温度的数据,再通过拟合的方法得出a、b系数值。

另外,我们还可以通过以下的修正公式表达式来表示机油压力补偿。

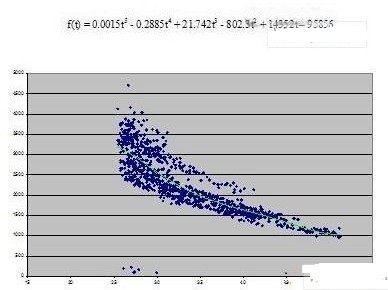

利用多项式,我们可以对大量可以作为标准的发动机进行试验,测取多组机油压力与对应机油温度的数据,然后将这些机油压力与机油温度带入以上所用到的多项式,通过拟合的方法得出a,b的系数值。 (对于多项式的补偿公式,其函数项越多,所反映的校准后的机油压力越精确,但对应的测试程序所需要进行的运算也越复杂,在实际生产中,我们一般选择5次多项式即可满足测试的精度要求)。

下图9所示为机油温度与机油压力测试的一部分对应值,通过这些测试数据,我们得到某油温补偿多项式的f(t):

图9 机油压力与机油温度散点图

7. 冷测试台相关的配套设施

7.1 试漏设备

由于发动机冷试验过程中没有汽油、废气排放以及冷却水,因此某些必须在发动机实际运行中才能发现的漏油、漏水等缺陷,在冷试验中无法正确体现,这就要求发动机装配线上的装配过程有严格的控制流程,试漏设备作为冷试验的一种补充检测设备,在其中充当了非常重要的角色。

通过试漏,我们能发现发动机装配过程中的密封缺陷,从而补充了冷试验不能检测漏油及漏水的缺陷,达到更好控制产品质量的目的。

7.2 装配线的多种防错措施

冷试验台是一种检测设备,作为检测设备,不可避免的有其不足之处,某些既有的缺陷,有可能在冷试验过程中无法检测,这样,为了控制产品质量,我们便需要在装配过程中对这些可能的缺陷控制起来,例如强化来件质量,加强装配过程中的零件检查及装配防错等。

7.3 一定比例的热试抽检

针对某些生产特殊时期,还需要抽调不同比率的发动机进行热试检测,并及时将热试发现的问题进行汇总分析,判定其风险程度以及相应的装配线和冷试验台的改进方案。对特定时期的发动机可以适当提高热试比率,并在运行平稳后逐步恢复正常水平。

8. 结束语

发动机冷测试是现代发动机生产中的一种较先进的测试方式,与传统的热试验相比,它有其独特的优势,能够在快节拍的生产节奏下达到更精确控制发动机产品质量的目的,目前也正在被越来越多的发动机生产厂家作为发动机产品检验的方式。

在国内,由于产品及零件的一致性问题,某些发动机生产厂家也在考虑采用介于早期的冷拖热磨试验与现代冷试之间的试验台架,即利用现阶段的冷测试技术检测关键点,然后再用传统的热试验台架进行发动机整机的检测,以期达到更好的质量控制的目的。但从长远来看,高精度的发动机冷试验仍然是发动机生产厂家进行产品检测的一种发展趋势。

-

传感器

+关注

关注

2550文章

51060浏览量

753280 -

发动机

+关注

关注

33文章

2473浏览量

69287 -

电机

+关注

关注

142文章

9010浏览量

145427

发布评论请先 登录

相关推荐

采用LabVIEW的发动机油耗测试系统设计方案

汽车发动机缸压测试示波器测量

基于VC++的发动机ECU测试系统的研究与设计[图]

基于单片机AT89C51和CAN控制器实现柴油发动机测试系统的设计

发动机冷测试技术的测试原理及应用分析

发动机冷测试技术的测试原理及应用分析

评论