一、概述:

葡萄糖又称为玉米葡糖、玉蜀黍糖,甚至简称为葡糖,是自然界分布最广且最为重要的一种单糖,它是一种多羟基醛。纯净的葡萄糖为无色晶体,有甜味但甜味不如蔗糖,宜溶于水,微溶于乙醇,不溶于乙醚。葡萄糖在生物学领域具有重要地位,是活细胞的能量和新陈代谢中间产物。植物可通过光合作用产生葡萄糖。在糖果制造业和医药领域有着广泛应用。葡萄糖是最常见的六碳单糖,又称右旋糖。以游离或结合的形式,广泛存在于生物界。葡萄、无花果等甜果及蜂蜜中,游离的葡萄糖含量较多。正常人血浆中葡萄糖含量为3.89~6.11mmol/L,尿中一般不含游离葡萄糖,糖尿病患者尿中的含量变化较大。血液或尿中游离葡萄糖含量的测定,是临床常规检验的一个项目。结合的葡萄糖主要存在于糖原、淀粉、纤维素、半纤维素等多糖中;一些寡糖如:麦芽糖、蔗糖、乳糖以及各种形式的糖苷中也含有葡萄糖。大多数生物具有酶系统可分解D-葡萄糖以取得能量的能力。在活细胞中,例如哺乳动物的肌肉细胞或单细胞的酵母细胞中,葡萄糖先后经过不需氧的糖酵解途径、需氧的三羧酸循环以及生物氧化过程生成二氧化碳和水,释放出较多的能量,以ATP(三磷酸腺苷)形式贮存起来,供生长、运动等生命活动之需。在无氧的情况下,葡萄糖仅仅被分解生成乳酸或乙醇,释放出的能量少得多;酿酒是无氧分解的过程。工业上,用酸或酶水解淀粉制得的葡萄糖可用做食品、制酒、制药等工业生产的原料。

结晶葡萄糖作为一种甜味剂和功能性基料广泛应用于食品行业:包括食品、饮料、奶制品、保健食品等;医药行业;发酵行业;化工行业等领域。

淀粉深加工结晶葡萄糖工业不仅满足日益增长的人民生活需要,而且由于淀粉乳深加工产品可为其它工业服务,利用淀粉乳生产一水结晶葡萄糖,可利用其母液生产牙膏用山梨醇,也可供发酵工业用,其母液还可直接生产高级焦糖色素。

随着近几年来葡萄糖在医药、化工、食品行业的广泛应用,国内葡萄糖生产得到了快速的发展,但是国内葡萄糖生产工艺过程、操作方式大都比较简单落后,多数操作都是由人工现场来完成,技术指标很难保证。随着DCS的快速发展和广泛应用,国内葡萄糖生产工业的自动化、连续化水平也有了很大的提高,各个生产厂家为了适应未来市场对不同产品的需求、降低成本、优化生产工艺过程,大都已经或准备在其生产过程中采用DCS控制生产过程。

二、计算机监控系统设计:

系统采用宇电AIFCS现场总线型计算机监控系统,系统是基于AI系列仪表的出色性能配合现场总线特性的AIFCS计算机监控系统。AI仪表相当于现场总线系统中的各个控制单元,利用RS485作为现场通讯总线,采用宇电自行开发的AIBUS通讯协议,可在上位机上实现100%仪表功能操作如实时读取测量值、给定值、设置参数、自动/手动无扰动切换、调整手动输出值、启动/运行/停止程序,并具备开关量输入/输出操作能力。现场总线是指以工厂内的测量和控制机器间的数字通讯为主的网络,也称现场网络。也就是将传感器、各种操作终端和控制器间的通讯及控制器之间的通讯进行特化的网络。原来这些机器间的主体配线是ON/OFF、接点信号和模拟信号,通过通讯的数字化,使时间分割、多重化、多点化成为可能,从而实现高性能化、高可靠化、保养简便化、节省配线(配线的共享)。是连接智能现场设备和自动化系统的全数字、双向、多站的通信系统。主要解决工业现场的智能化仪器仪表、控制器、执行机构等现场设备间的数字通信以及这些现场控制设备和高级控制系统之间的信息传递问题。

采用AIBUS协议的AI仪表在9600波特率下能在40ms内向上位机传送4个重要数据,比采用MODBUS协议的进口仪表速度高3-10倍以上,因此即使采用廉价的RS485通讯,AIFCS也具备如DCS或FF、PROFIDBUS等高价现场总线系统同等的使用效果,并可以组建大型系统,而不象通常进口仪表那样只能应用于小型系统。

整个系统分为管理层、操作站和工业现场3个层级,也可只分操作站和工业现场两个层级。 管理层可提供工厂领导浏览现场实时工况画面,也可进行如使用权限、系统配置等高级设置;操作站供仪表班组和技术人员进行计算机实时监控;万一计算机系统发生故障时,仪表操作人员可依传统仪表使用方法直接操作仪表。

三、葡萄糖生产工艺过程:

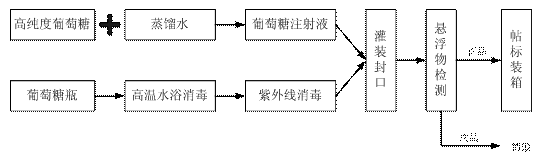

葡萄糖生产工艺过程是以玉米淀粉为原料,在高温液化酶作用下,将淀粉乳糊化成一定分子量的糊精和低聚糖,再用糖化酶在一定的浓度、温度和时间下进行糖化,使其水解成葡萄糖液。为了除去糖液中的杂质,得到更高纯度的葡萄糖,采用预涂层转鼓过滤除去蛋白、活性炭稀脱色、阴阳离子交换、四效降膜蒸发浓缩、活性炭浓脱色、运动结晶等过程进行精制提纯,然后再经过分离、气流干燥、流化床降温、过筛、自动包装过秤、塑合封口、喷码、计数、自动入库等工序,完成了葡萄糖从原料到成品的全过程,工艺流程如图1所示。

结晶工艺过程

从脱色过滤工序来的浓糖糖浆,用泵打到结晶工序,经过精密过滤器过滤后进入板式换热器冷却,冷却后的糖浆经流量计进行计量后注入结晶罐,结晶罐加满后开始搅拌保温,在保温过程中,使新加入的糖浆与结晶罐内预留的晶种进行充分混合,保温时间一到,糖浆的温度也基本稳定到了降温开始的温度,这时就可以根据不同的产品品种选择不同的降温曲线进行降温控制。搅拌继续进行,在这段时间内通过冷媒水的回水温度对回水阀进行调整,使降温过程严格按照降温曲线进行,当设定的降温时间到时,葡萄糖液温度也达到了工艺要求值,这样结晶出的葡萄糖晶体质量好,收率也高。

主要控制回路实现

降温过程中的降温曲线是在长期生产过程中根据不同的产品总结出来的获得最佳收率的经验曲线;降温是通过夹套、盘管循环冷媒水进行的,由于降温过程的时间较长,从30~60h不等,加之温度本身的滞后,因此控制难度较大。

结晶过程是整个生产过程中的关键,它包括保温和降温两个过程。根据用户多年的生产操作经验,对于不同的葡萄糖品种得出了各自不同的较为成熟的降温曲线,由于结晶罐没有加热装置,同时在保温过程中冷媒水阀也是关闭的(即不需降温),因此只能利用进料温度和不断搅拌使浓糖浆与结晶罐内的晶种进行充分均匀混合来维持。

为了使操作人员更好、更直观地操作,在编程过程中,还可以使内部时钟和系统时间进行每一步操作以及总操作的计时显示,使操作人员在整个结晶过程中始终能够看到每一个结晶罐的进行状态。调节器接线图1。

葡萄糖结晶,一般是根据产量的不同使用不同数量或体积的结晶罐,不同的结晶罐降温过程只是存在着一定时间上的差异,其工艺管道和操作原理基本相同,这也就可以较好地实现程序的模块化和通用性,因此在编程过程中我们使用AIFCS组态软件组态王中的图形化编程,先是通过程序编制,下传给AI-808PAX3L1L1S4程序仪表,然后在各个不同的结晶罐程序中进行控制,无论现场是有一个结晶罐还是十个或是几十个,都可以重复引用,从而避免了重复程序而使得程序量增大,这样既降低了编程人员的工作强度,同时也降低了系统的运算负荷,实现了系统的稳定安全运行。溶质从溶液中析出的过程,可分为晶核生成(成核)和晶体生长两个阶段,两个阶段的推动力都是溶液的过饱和度(溶液中溶质的浓度超过其饱和溶解度之值)。晶核的生成有三种形式:即初级均相成核、初级非均相成核及二次成核。在高过饱和度下,溶液自发地生成晶核的过程,称为初级均相成核;溶液在外来物(如大气中的微尘)的诱导下生成晶核的过程,称为初级非均相成核;而在含有溶质晶体的溶液中的成核过程,称为二次成核。二次成核也属于非均相成核过程,它是在晶体之间或晶体与其他固体(器壁、搅拌器等)碰撞时所产生的微小晶粒的诱导下发生的。

四、内蒙古赤峰制药葡萄糖结晶温度控制系统软件编辑功能规划:

数据记录表:

1、程序显示主画面为一个25排9列的表格,每一排显示相对应的罐的实时情况。

2、点击罐号可进入相对应养晶及结晶曲线。

3、点击运行状态可进入对应的AI-808P仪表的“运行”、“暂停”、“停止”。

4、“运行”对应于“结晶运行”。

5、“暂停”是中间状态,如果在仪表程序运行中暂停,仪表将停止在正在运行的那一段,点击“结晶运行”可从暂停的地方继续运行程序。“停止”是结束状态,如果在程序运行中点击“停运”或“养晶运行”会立即使程序停止,再点击“结晶运行”会使仪表从第一段开始重新运行控温程序。

6、“停止”对于AI-808P仪表是一个状态,而对于结晶温度控制包含有两段一是养晶运行二是停运状态,现在处理办法是只有点击“养晶运行”才可以记录一个养晶运行的“启动时间”,同时开始计算显示养晶的“累计时间”和记录显示养晶“实际值”。

7、在养晶运行状态时点击“结晶运行”可执行AI-808P表的控温程序运行,同时记录一个结晶运行的“启动时间”(共3次),同时开始计算显示结晶的“累计时间”和记录显示结晶“实际值”“理论值”“差值”“阀开度”“报警值”。

8、当AI-808P仪表程序运行完成后会自动显示“停运”状态,也可以在“结晶运行”或“养晶运行”时点击“停运”来停止仪表控温程序的运行(显示“停运”时会记录一次“结束时间” ),“停运”显示后会提示是否要“清空”上一次运行的时间记录来准备下一次运行,点击及清空。

9、报警按要求“↑表示正偏差报警,↓表示负偏差报警”。

10、养晶运行-黄色,结晶运行-绿色,停运-红色。

11、“程序参数”点击可修改对应的AI-808P仪表的程序参数,先按“读取”把对应的仪表的程序参数读上来,然后修改完程序参数,确认完成,点击“下传”可一次修改所有的程序参数,完成修改后要手动读取一次以确认修改好的程序,然后关闭程序窗口。

12、“仪表参数”修改方法同上。(参数有多少会按需给出)

13、记录曲线:

按要求“结晶运行”72小时,以温度为X坐标,以绝对时间(即实际时间)为Y坐标。

结晶运行实际值曲线和理论值曲线在一起显示。曲线屏幕底色蓝色,结晶运行实际值曲线为白色,理论值曲线为红色,每10秒刷新一次。

曲线记录:

14、画面总长72小时,每4小时一条纵线,横坐标时间按(时:分 日:月)显示。曲线可放大缩小,可拖动查询范围,有标尺可查看指定时间位置的数据,有曲线列表可显示。

15、曲线下的“所在罐运行修改记录表”,显示本次本罐运行的时间数据,“3次结晶启动时间”,“5次程序修改时间”,“结晶累计时间”,“结晶程序结束时间”。在表格上还显示现在的电脑时间(用于打印)。(第4点中的时间数据只在本次本罐结晶程序运行时实时显示,保存数据到access数据库,点击“数据记录表”中随“停运”出现的“清空”按钮时即被删除)

16、养晶运行曲线、结晶运行实际值曲线和理论值曲线数据可在历史数据曲线窗口中添加了所需的变量名后按时间进行查询。

打印:

1、结晶运行程序运行完成后,“停运”出现时会提示手动打印一张B5纸的记录曲线时间表格,在“清空”前也可以手动打印页面,“清空”后表格时间数据就删除了,曲线数据还在。

关于突然断电:

1、断电要关闭软件及PC机(使用UPS),重启后,把软件运行起来,结晶运行实际值曲线和理论值曲线数据及时间数据不会丢失。

2、“养晶启动时间”,“3次结晶启动时间”,“5次程序修改时间”,“养晶累计时间”,“结晶累计时间”,“结晶程序结束时间”会恢复。事后处理可以靠结晶运行实际值曲线和理论值曲线数据和时间判断,在断电期间,绝对时间表会把以上2个关键数值至0,在历史数据曲线窗口按时间查询时可明显观察到这一情况,打印纸也可同时说明。

注意:

点击“结晶运行”后会先出现“停运”,这是正常现象。“养晶运行”和“停运”时仪表实际上都是停止状态。

五、软件开发应用

该系统是由宇电工控组态软件AIFCS经过二次开发而成的软件产品,用户无需系统组态即可直接使用。该软件与宇光仪表配套使用共同构成仪表总线系统,本工程与该软件配套的仪表型号有AI808P。组态软件采用下位机、上位机二层结构体系,所有的控制信息与数据信息都在其上位机上统一管理、分配。组态软件,又称组态监控软件系统软件。译自英文SCADA,即 Supervisory Control and Data Acquisition(数据采集与监视控制)。它是指一些数据采集与过程控制的专用软件。它们处在自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。组态软件的应用领域很广,可以应用于电力系统、给水系统、石油、化工等领域的数据采集与监视控制以及过程控制等诸多领域。在电力系统以及电气化铁道上又称远动系统(RTU System,Remote Terminal Unit)。组态软件在国内是一个约定俗成的概念,并没有明确的定义,它可以理解为“组态式监控软件”。 “组态(Configure)”的含义是“配置”、“设定”、“设置”等意思,是指用户通过类似“搭积木”的简单方式来完成自己所需要的软件功能,而不需要编写计算机程序,也就是所谓的“组态”。它有时候也称为“二次开发”,组态软件就称为“二次开发平台”。 “监控(Supervisory Control)”,即“监视和控制”,是指通过计算机信号对自动化设备或过程进行监视、控制和管理。

软件结构

该软件的内部结构可分为以下俩个部分:数据采集、数据处理。

数据采集:系统从下位仪表采集测量值、设备状态值等实时数据,并存入系统内部数据库,以便日后数据查询等使用。

数据处理:系统根据用户要求从历史数据库中提取数据并完成指定的处理功能,包括历史数据显示、历史曲线绘制、报表等。

六、软件安装

1、AIFCS的安装:把光盘插入光驱让它自动运行,显示画面后点击“安装AIFCS组态软件”即可。如没有自动运行,请浏览光盘点击“INSTALL.EXE”。

2、放置文件夹:AIFCS安装完成后把“赤峰制药”文件包放在“AIFCS”安装目录下,并去掉文件包的只读属性。

3、搜索工程:点击桌面上的AIFCS图标打开AIFCS软件,点击“搜索”路径至AIFCS安装目录的“赤峰制药”文件包点击“确定”。

4、运行工程:在确定仪表上电且通讯线连接正常,232/485串口转换器插在COM1上后,在工程管理器中先选定工程“赤峰制药”,点击“运行”即可。

七、软件使用

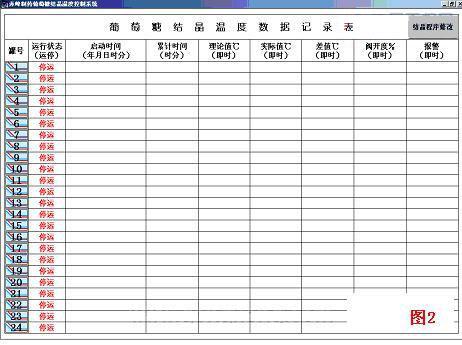

软件最先显示的是纵观所有仪表全局的实时温度数据记录表。操作方法如下:图2:

㈠点击“罐号”列可进入对应的结晶记录曲线。

㈡点击“运行状态”列可进入每台AI808P仪表的程序控制台。操作顺序:养晶运行→结晶运行→停运。 图3:

㈢安用户需要可以执行“程序暂停”也可以执行“程序跳转(OK)”,在程序运行中可跳到其他程序段运行。

㈣点击“预览程序”与仪表的程序运行无关,可在需要时执行。

㈤在一次完整的结晶程序运行中,软件最多记录3次点击“结晶运行”的时间和5次点击“程序跳转(OK)”的时间。

㈥养晶运行-数据黄色,结晶运行-数据绿色,停运-数据红色

㈦报警按要求“↑表示正偏差报警,↓表示负偏差报警”。

㈧点击控制条上最右边的“×”可以关闭该控制条。

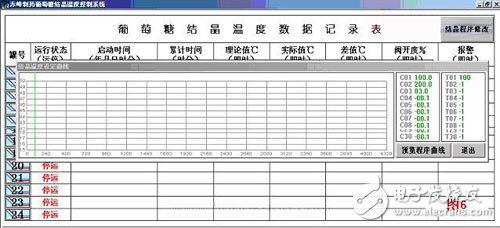

㈨点击画面右上角的“结晶程序修改”,可进入仪表的程序参数表,输入仪表的地址号后就可以任意修改24台仪表内的程序参数。

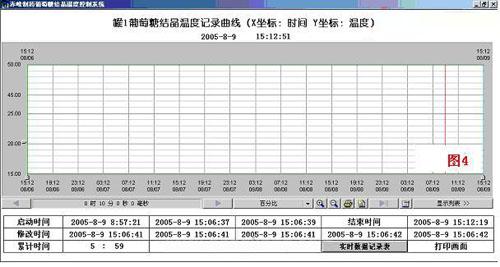

程序升降温曲线显示: 图4:

结晶温度曲线记录表

点击“罐号”图标进入每一罐葡萄糖结晶温度72小时的记录曲线图,记录了程序设定值和实时温度值每15秒刷新一次,在不刷新的14秒中可当历史曲线使用(当鼠标移动到曲线下方的按钮上时会显示每个按钮的作用,如:曲线时间范围的修改等)。图中还包含有每罐结晶的各种时间数据,可供使用这者查看和打印。图5:

使用该窗口时要注意:当输入仪表地址后,“仪表参数”会首先刷新,请等待60个变量都刷新后再点击“读取”,把参数载入“软件参数”,然后再点击修改“软件参数”,确认后再点击“下传”,确认“仪表参数”已被修改后关闭窗口或继续修改其他仪表的参数。

在温度数据记录表窗口进入每罐的程序控制台,点击“预览程序”就进入如上窗口,右边两排会立即显示该罐的仪表内现存的30段程序的数值,等待它们全部出现后点击“预览程序曲线”计算机经过几秒的计算(需等待)会按斜率画出一条和30段程序对应的曲线(X轴温度,Y轴分钟),供用户参考。

八、补充说明

㈠ODBC设置:

开始 → 设置 → 控制面板 → 管理工具 → 数据源(ODBC)→ 用户DSN → 添加 →Driver do Microsoft Access → 完成 → 数据源名:data → 选择 → 在选择数据库的窗口中找到拷贝到硬盘上“赤峰制药”工程文件包 → 找到“结晶时间数据表。mdb” → 确定 → 确定 → 确定 。

㈡把光盘内的工程文件包“赤峰制药”拷贝到硬盘上,打开文件包,去掉文件包内所有文件的只读属性。

㈢点击“预览程序曲线”后至少要等待10秒才能显示设定曲线。(需要进行30段的斜率运算)

㈣所有罐结晶温度曲线记录表中的时间数据在程序结束后自动保存到“赤峰制药”工程文件包的“结晶时间数据表。mdb”以方便以后的手动查询。

㈤由于停电的原因没有把打印设定成自动打印。结晶完成后必须要在手动打印画面后才能进行下一次程序的运行,不然无法进行下一步操作。(会提示结晶完成需要打印)(打印完成才可以清空时间数据)(打印要进入曲线窗口,点击打印后请等待几秒后再做其他操作)。

㈥结晶过程中如因停电原因要关闭软件,重新启动软件后“累计时间”会不再累计,此时需手动先“程序暂停”然后“结晶运行”,累计时间才会接着累计增加。

㈦要购买UPS,断电后手动关闭软件及计算机,才会对数据记录无影响。 图6

九、控制系统调试

结晶罐现场的温度测量采用一体化温度变送器,输入为标准电流或电压信号。使用时,通过操作站设定程序运行曲线及有关量的设定值。系统工艺按照程序要求有关程序,进行模糊PID的算法,对工艺阀门进行控制,以达到被控对象恒定的要求。目前工业自动化水平已成为衡量各行各业现代化水平的一个重要标志。同时,控制理论的发展也经历了古典控制理论、现代控制理论和智能控制理论三个阶段。智能 控制的典型实例是模糊全自动洗衣机等。自动控制系统可分为开环控制系统和闭环控制系统。目前,PID控制及其控制器或智能PID控制器 (仪表)已经很多,产品已在工程实际中得到了广泛的应用,有各种各样的PID控制器产品,各大公司均开发了具有PID参数自整定功能的智能调节器 (intelligent regulator),其中PID控制器参数的自动调整是通过智能化调整或自校正、自适应算法来实现。有利用PID控制实现的压力、温度、流量、液位控制 器,能实现PID控制功能的可编程控制器(PLC),还有可实现PID控制的PC系统等等。 可编程控制器(PLC) 是利用其闭环控制模块来实现PID控制,而可编程控制器(PLC)可以直接与ControlNet相连,如Rockwell的PLC-5等。还有可以实现 PID控制功能的控制器,如Rockwell 的Logix产品系列,它可以直接与ControlNet相连,利用网络来实现其远程控制功能。 图为系统程序设置调节操作平台组图。

1、仪表选型、参数表、调试方式

结晶罐程序控制仪表AI-808PFU5L5L5L5S增强型智能调节。

阀门反馈定位调试:有反馈信号时,设OPT=7仪表要自动对阀门的位置进行定位测量。测量时仪表先自动将阀门完全关闭(注意:此时需要由阀门上的限位开关进行定位),测量阀门全关时的阀位信号大小,然后再完全打开,测量阀门全开时阀位信号大小。

调试方式:手动自整定

手动自整定方法是先用手动方式调节,等手动调节基本稳定后,再在手动状态下启动自整定,这样仪表的输出值将限制在当前手动值+10%及-10%的范围而不是OPL及OPH定义的范围,从而避免了生产现场不允许的变频器大幅度变化现象。

模块X3电流输出4~20mA、模块L2开关量报警输出、模块S4通讯口 参数设置表 图7

在使用过程中AI调节器 结合PID调节、自学习及模糊控制技术,实现了手动自整定。由于自整定执行时采用位式调节,其输出将定位在由参数OPL及OPH定义的位置。

程序曲线的编排;程序表调节器可用于按一定时间规律自动改变给定值进行控制的场合。具有50段程序编程功能,可设置任意大小的给定值升、降斜率;具有跳转(目标段只限于前30段)、运行、暂停及停止等可编程/可操作命令,可在程序控制运行中修改程序;具有二路事件输出功能。

调试应用:

结晶罐温度程序控制器AI-808PFX3L1L1S4对罐温按温度-时间-温度的格式来程序升温,在使用过程中首先要自整定,目前AI仪表自整定采用的是AI人工智能调节算法是采用模糊规则进行PID调节的一种新型算法,在误差大时,运用模糊算法调节,以消除PID饱和积分现象,当误差趋小时,采用改进后的PID算法进行调节,并能在调节中自动学习和记忆被控对象的部分特征以使效果最优化。

程序调节器可用于按一定时间规律自动改变给定值进行控制的场合。可设置任意大小的给定值升、降斜率;具有跳转(目标段只限于前30段)、运行、暂停及停止等可编程/可操作命令,可在程序控制运行中修改程序;具有二路事件输出功能。

当曲线拟合出现PV值跟不上程序设定曲线SV值时,可采用曲线拟合技术:曲线拟合是AI-708P/808P型仪表采用的一种控制技术,由于控制对象通常具有时间滞后的特点,所以仪表对线性升、降温及恒温曲线在折点处自动平滑化,平滑程度与系统的滞后时间参数t有关,t越大,则平滑程度也越大,反之越小。

十、结束语

在系统投运后,经过一年半时间的运行,也进行了不断的程序改进和参数的调整,基本上达到了预期的控制效果:在工艺正常情况下,自动投运率达到了95%以上;

用户各项目工艺指标达到了较高水平,控制精度能够稳定在±1℃之内;产品质量和收率也有了较大的提高。

-

计算机

+关注

关注

19文章

7423浏览量

87719 -

监控系统

+关注

关注

21文章

3860浏览量

173501 -

AI

+关注

关注

87文章

30155浏览量

268426 -

调节器

+关注

关注

5文章

832浏览量

46367

发布评论请先 登录

相关推荐

【MYD-Y6ULX申请】动态葡萄糖监测系统

泪液葡萄糖传感器有望让可穿戴无创血糖监测仪成为现实

使用PSoC 3进行葡萄糖测量

如何校准葡萄糖浓度的电压?

新型葡萄糖氧化酶电极与毛细管电泳的联用

微型葡萄糖微传感器的研制及其应用

脉冲式微透析法葡萄糖传感器系统

MAX9913在三电极电化学葡萄糖仪中的应用电路

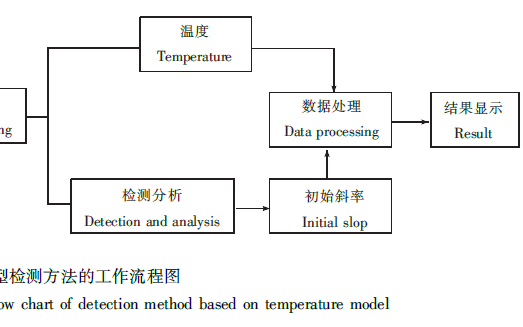

如何实现温度的酶注射式葡萄糖生物传感器检测方法的应用分析

蚕丝基柔性葡萄糖传感器研究进展

用在葡萄糖生产结晶控制中的计算机监控系统设计

用在葡萄糖生产结晶控制中的计算机监控系统设计

评论