1 引言

如今节能的重要性日益显著,将IGBT模块用作开关器件的应用领域也不断拓展。为提高电能变换器的效率,研究者提出了很多新型拓扑电路,因而市场上对IGBT模块的需求也随之不断攀升。另一方面,由于IGBT的性能已经接近“硅限”,所以需要一种面向应用的IGBT模块设计。就是说,我们要专门为这些电路和应用而优化IGBT的特性。

我们开发了一种适合高频开关应用(如焊机、感应加热和医疗仪器用电源)的新型高速模块。为实现系统的高效率和小型化,这些应用的开关频率设定在20~50kHz。而在典型情况下,标准IGBT模块的优化,所针对的载波频率却是10kHz或更低。通常,在IGBT/FWD芯片的通态压降和开关损耗之间有一个折衷关系。高速模块在进行性能折衷时,是让通态电压偏大,以换取偏低的开关功耗,从而能在高频应用中实现最低的总功耗。

本文介绍了新开发的IGBT模块的设计理念。由于开关频率范围是20~50kHz或更高,因此在这些应用中开关损耗(开通、关断以及反向恢复损耗)是主要的功耗。

2 高开关频率应用电路

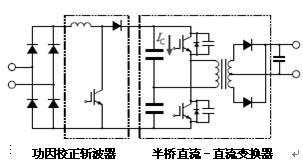

焊机和感应加热的典型电路图如图1所示。该电路由功率因数校正斩波器和半桥直流-直流变换器构成。在这个电路中,半桥电路采用了一个二合一模块,功因校正电路采用了一个斩波器模块。其中,半桥电路要工作在高频,以降低输出纹波电流。

图1 焊机电路图

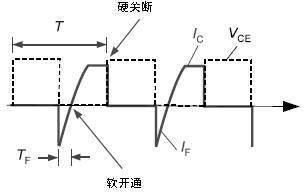

图2 半桥直流-直流整流器中的IGBT电流和VCE波形

图2给出了半桥变换器中IGBT模块的电流和电压波形。其中,T是开关工作的周期,TF是FWD的续流时间。这个续流时间很短,因为它是由变压器漏感引起的。此外,当IGBT开通时,IGBT的VCE已经变为零,所以半桥中的开通损耗小至可以忽略(零电压开关)。因此,在这个电路中,我们只对IGBT芯片提出低功耗要求。至于FWD,使用一个电流容量较小、具有标准开关速度的器件就足够了。

3 高速IGBT模块的设计

我们为此研发了一种适用于高频领域的新型IGBT模块。本节将介绍其IGBT/FWD芯片的设计理念及其低热阻封装。

3.1高速IGBT芯片的设计

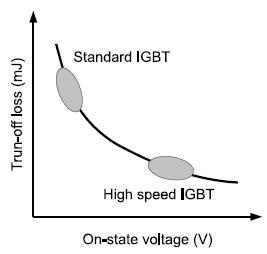

在IGBT的开发中,我们非常关注通态电压(VCE(sat))和关断损耗(Eoff)之间的折衷,如图3所示。在高于20kHz的高频开关应用中,由于开关损耗在模块的总功耗中份额已经占优,所以降低开关损耗就变得非常重要。为了使20~50kHz开关频率下的总功耗降到最低,我们在设计IGBT芯片时将其性能设定在折衷曲线中VCE(sat) 偏高、Eoff偏低的位置上。

图3 IGBT的折中特性

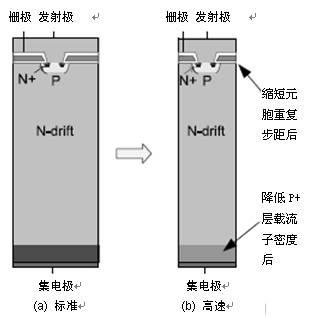

为降低开关损耗,我们采用了两项技术:

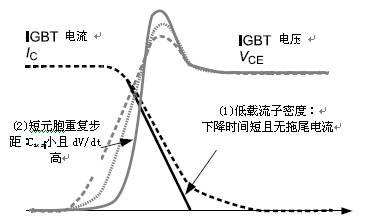

(1)降低背面P+层的载流子密度(应理解为掺杂浓度,下同——译者注);

(2)减小元胞的重复步距;

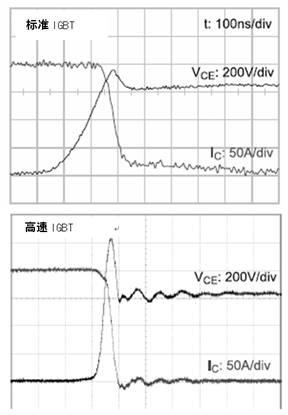

图4给出了IGBT关断过程中简化的IC和Vce波形图。通过优化载流子密度,可以更容易地抽取残余的过剩载流子。载流子密度的降低减小了拖尾电流,并且使IGBT的电流下降得更快,这样就减小了IGBT电流下降过程中的关断损耗。然而,如图3所示,随着关断损耗的减小,通态电压VCE(sat)会增大。此外,通过优化反向传输电容(Cres)和输入电容(Cies)的比率,可以缩短Vce的上升时间,从而减小了Vce上升过程中的关断损耗。采用上述两种改进措施使总关断损耗大为减小。图6比较了标准IGBT模块和新开发的高速IGBT模块的关断波形。后者的拖尾电流几乎减为零,并且Vce上升时间变短。高速IGBT芯片的关断损耗几乎降至标准模块的一半,但VCE(sat)则从2.1V增至4.0V。

图4 关断波形的改进

图5 高速IGBT芯片的横截面图

图6 关断波形的比较(200A/1200V模块)IC=200A, Vdc=600V

3.2高速FWD芯片设计

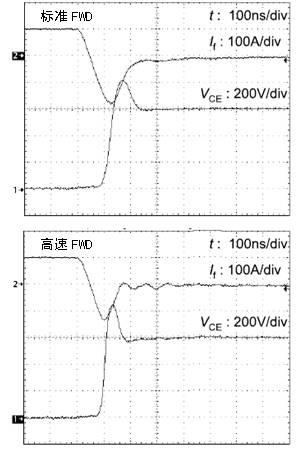

如图1所示,功因校正电路中的斩波器模块需要一个高速FWD芯片,因为流经二极管的是全电流,并在开关器件处形成一个硬开通过程。因此,反向恢复损耗(Err)在这种模块的总损耗中占优。与IGBT芯片类似,在FWD的正向电压VF和Err之间也存在一个折衷关系。在高频开关应用中,为使FWD芯片的工作状态转变到正向压降VF较高、Err较低的情况,我们采用了一个优化的寿命控制工艺。图7给出了标准FWD和新开发的高速FWD的反向恢复波形的比较。寿命控制使反向恢复电流减小。为降低反向恢复损耗,相比标准速度的FWD,我们提高了起寿命控制作用的杂质的扩散温度。如表1所示,虽然VF增大了,但相比标准IGBT模块,反向恢复损耗Err减小了60%。

图7 反向恢复波形的改进

If=100A,Vdc = 600 V电压上升时间快于普通FWD,反向恢复电流有所降低

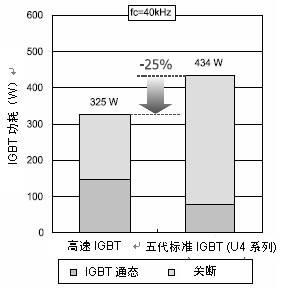

(1)功耗对比

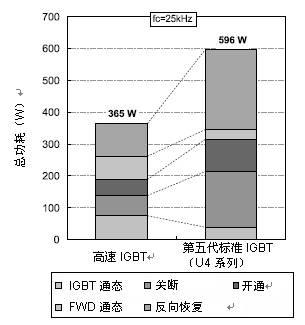

图8给出了在40kHz的半桥直流-直流变换器应用中,新开发的高速IGBT模块与第5代标准IGBT(富士的U4系列,2MBI200U4H-120-50)的总功耗对比。在这一功耗计算中,未计入开关器件的开通损耗和FWD的通态损耗,这是因为如第2节所述,这些损耗在半桥直流-直流变换器中小至可以忽略。高速IGBT的总功耗减小了25%,开关损耗减小了50%。当开关频率大于15kHz时,高速IGBT的损耗低于标准模块。

图8 IGBT功耗对比

图10给出了斩波器模块的总功耗对比。总功耗降低了36%。随着通态损耗上升50%,反向恢复损耗减小了30%。

图10 斩波器模块功耗对比

(2)低热阻封装

随着电能变换系统的小型化和高功率密度化,对 IGBT模块热学特性的改进变得越发重要。IGBT芯片较高的结温,引发我们对模块可靠性的关注。如图9所示,与低频应用相比,高开关频率下的总功耗较大。因此,为了降低高速模块的结温,需要减小热阻(结壳之间)。改进的高速模块采用了一种由氮化硅(Si3N4)[4] 制成的低热阻DCB(直接铜键合)基底。常规的DCB基底由氧化铝(Al2O3)制成。Si3N4的热导率是Al2O3的4倍,在芯片尺寸相同时,热阻Rth(j-c)减小了20%。

4 高速模块

所有模块的额定电压都是1200V。二合一模块的额定电流为100A到200A,斩波器模块的额定电流为200A到400 A。图12给出了封装的外观。该封装是一个经典的标准封装(厚30mm)。其中,二合一模块中所用的标准FWD芯片。这里并不需要一个高速FWD,因为在半桥DC-DC变换器中,流过FWD的电流很小,并且给开关器件形成一个软开通条件。在斩波器模块中,采用的是高速IGBT芯片和高速FWD芯片,因为在PFC电路中FWD是全电流导通。

图12 高速IGBT模块外观

5 结论

开发了适合高频应用的高速IGBT模块,本文介绍了其IGBT/FWD芯片的设计理念。研究结果显示,在诸如焊机、等离子切割机、感应加热等应用中,采用新型高速IGBT模块能成功地将总功耗降低30~50%以上。所开发的高速模块(含IGBT和FWD芯片)也能够应用于医疗仪器的核磁共振成像和X光系统电源、光伏(PV)逆变器和不间断电源。

-

芯片

+关注

关注

458文章

51512浏览量

429404 -

变压器

+关注

关注

160文章

7588浏览量

136914 -

变换器

+关注

关注

17文章

2112浏览量

109758

发布评论请先 登录

相关推荐

LM74700DDFEVM:适用于LM74700-Q1的评估模块

TPS25981EVM:适用于TPS25981电子保险丝的评估模块

适用于高频信号的mos管有哪些

PMP22835.1-适用于牵引逆变器应用的隔离式IGBT 和 SiC 驱动器辅助电源 PCB layout 设计

适用于高频开关的高速IGBT模块特点介绍

适用于高频开关的高速IGBT模块特点介绍

评论