该技术采用激光束照射到钢板表面时释放的能量来使不锈钢熔化并蒸发。激光源一般用二氧化碳激光束,工作功率为500~2500瓦。该功率的水平比许多家用电暖气所需要的功率还低,但是,通过透镜和反射镜,激光束聚集在很小的区域。能量的高度集中能够进行迅速局部加热,使不锈钢蒸发。此外,由于能量非常集中,所以,仅有少量热传到钢材的其它部分,所造成的变形很小或没有变形。利用激光可以非常准确地切割复杂形状的坯料,所切割的坯料不必再作进一步的处理。

利用激光切割设备可切割4mm以下的不锈钢,在激光束中加氧气可切割8~10mm厚的不锈钢,但加氧切割后会在切割面形成薄薄的氧化膜。切割的最大厚度可增加到16mm,但切割部件的尺寸误差较大。激光切割设备的价格相当贵,约150美元以上。但是,由于降低了后续工艺处理的成本,所以,在大生产中采用这种设备还是可行的。由于没有刀具加工成本,所以激光切割设备也适用生产小批量的原先不能加工的各种尺寸的部件。目前,激光切割设备通常采用计算机化数字控制技术(CNC)装置,采用该装置后,就可以利用电话线从计算机辅助设计(CAD)工作站来接受切割数据。

对于光束传输从其定义来看都包含什么,各种理解不一而终。从最广泛的意义上来讲,光束传输包括从谐振腔到切割头的完整光束通道。从更加严格的意义上讲,光束性能与传输部门激光物理学者Andreas Lüdi称:"另一方面,完整的光束传输概念并不存在。可以说,光束传输质量是百超区别于其他竞争对手的一项要素。有了基于大量技术诀窍和能力的光束传输技术,百超有实力独树一帜。"

光束传输的任务就是保持激光束高品质由谐振腔传输到切割头,从而保证了切割过程的连续性,确保了切割稳定性和过程可靠性。光束传输根据机床的尺寸可以有几米长,它必须根据具体的要求加以构造,只有这样才能有效抵消或者补偿影响降低光束质量的各种因素。

谐振腔和光束的形成

光束的形成主要是靠谐振腔中的透镜以及扩束系统中的两个远视镜。

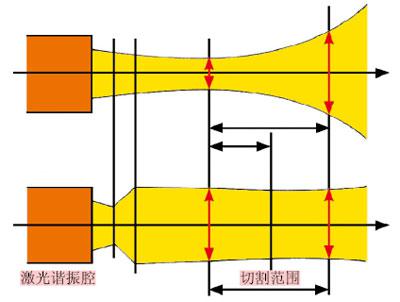

图1 光束从谐振腔输出端到包括切割头之间传输

百超应用飞行光路技术(图1),激光源是固定的,紧贴机器,切割头所在的切割桥既轻便又灵活。正是由于移动架的重量较轻,可实现高的加速度和高速移动。这确保了快速高效率切割,但对光束传输也提出了额外的要求。与激光束的自然属性相称,由谐振腔发出的光束呈腰形(图2)。由于透镜在移动,产生的光束长度也随之发生变化,到达工件的光束在没有抵消措施的情况下将呈现不同的特征(焦距长度和横截面)。这确保了光束横截面保持基本的连续性,即在事实上保持其不因长度改变而有所变化。使到达切割台任意点的光束始终保持一致。

图2 激光束覆盖整个切割范围

与其重要性相符,光束在光束传输的起点正确成形。下一个决定性的阶段是使高品质光束传输到达切割头。这个过程可在防护罩中完成。

防护罩和光束传输通道

扩束和偏振作用之后,光束必须得到充分保护,以便在到达切割台时保持其特征。百超的激光传输是在带防护罩的光束通道中完成的。这个装置非常复杂,它必须满足质量方面的许多需求:首先它不能是易燃的,必须是完全密封的,须有一定的使用寿命,不能透气。由于在技术上这样做是行不通的,所以百超利用纯净空气(即几乎没有湿度的空气)保护光束通道,湿气和尘垢一样具有类似的负面作用,可改变光束的横截面和光束特征,另外一个关键参数是CO2含量。为了防止上面所提及的类似杂质进入周围的空气,防护罩要保持一定的压力。

BySpeed激光切割机,切割头以169m/min的速度移动,在空气动力学中会出现巨大的差异。这时候会出现一定的风险,光束通道中的某些点上会有负压力而不是所希望的正压力。所面临的挑战是通过利用精确测量的动态光束传输、防护罩交换器和灵活的通道避免出现类似的情况。所有这些措施都确保了聚焦及精确的光束到达切割台,而不是分散的光束。

切割头和光束聚焦

光束传输的终点是切割头。切割头的聚焦光学元件可以确保切割工件的激光具有高强度和高度集中。由于适应性光学元件和可调整透镜的存在,焦点的位置也可以改变,由于材料的密度、特征以及所使用的切割气不同,需要有不同的焦点位置。切割头构造的最主要挑战是开发出耐用度最强重量最轻的切割头,要能够经受住切割过程中产生的重压以及张力。另一方面,切割头应该便于使用,容易更换,有尽可能多的功能。

"只有所有的部件都完美地配合时,才有可能实现进一步优化,光束传输环节越来越被重视。"Roland St?ckli赞同地表示。只考虑光束传输中的某一点而忽略其他部件是远远不够的。任何想把系统推至完美使速度达到极限的人都必须确保所有的核心部件(诸如光束传输等)都要略高于标准要求。

-

激光

+关注

关注

19文章

3226浏览量

64634 -

设备

+关注

关注

2文章

4526浏览量

70745 -

传输

+关注

关注

0文章

154浏览量

27480

发布评论请先 登录

相关推荐

Reset对系统稳定性有什么重要性?

连接器电气性能的稳定性如何保证

在使用模块电源的时候,应该如何提高模块电源的稳定性和可靠性呢?

LED连接器专用性很强 能保证传输信号的稳定性

采用LabVIEW FPGA的数据传输技术可确保数据传输的稳定性与可靠性

BGA返修过程中,如何确保芯片的可靠性和稳定性?-智诚精展

人脸消费机的可靠性和稳定性

如何保证LoRa物联网网关的稳定性?

LoRa uart 模块可靠性和稳定性保障-上电复位自检

通过光束传输保证激光切割的连续性、稳定性和过程可靠性

通过光束传输保证激光切割的连续性、稳定性和过程可靠性

评论