在各种不同类型的光源中,高亮度 LED(发光二极管) 目前增长势头良好,正开始替代白炽灯、卤素灯、荧光灯、 HID氙气灯等其它种类的光源。近年来,高亮度 LED(HBLED)开始用于建筑照明、装饰照明,以及标识牌照明等,这样就为LED驱动器的发展提供了广阔的前景。LED是由电流驱动的器件,其亮度与正向电流呈比例关系。首选的LED电流调整方法是利用恒流电源来驱动LED,恒流电源可消除正向电压变化所导致的电流变化, 因此可产生恒定的LED亮度。无论正向电流如何变化,产生恒流电源很容易。只需要调整通过电流检测电阻器的电压,而不用调整电源的输出电压,电源参考电压和电流检测电阻器值决定了LED电流。在驱动多个LED时,只需把它们串联就可以在每个LED中实现恒定电流。

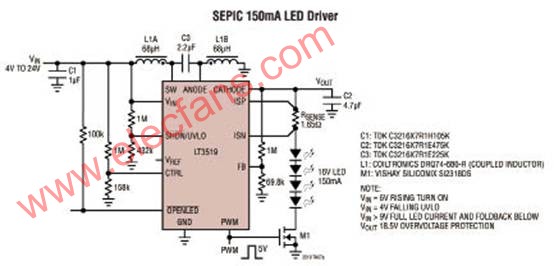

400kHz LT3519 LED驱动器包含集成的750mA/45V峰值电源开关、补偿组件和低泄漏肖特基二极管,从而使设计简单、小巧。尽管集成度很高,该器件仍然能用于多种拓扑,包括升压、SEPIC、降压模式或降压-升压模式。为了最大限度地提高通用性,肖特基二极管的阳极和内部电源开关的发射极(SW)引脚被单独引出,以便SEPIC耦合电容器可以插入两者之间。选择内部补偿组件以便在上述拓扑中匹配2.2μF至4.7μF的输出电容。集成的补偿网络结合电流模式控制,产生了快速稳定的瞬态响应。

该器件还包括OPENLED检测和故障报告功能。利用电阻器分压器设定过压保护输出电压,以防有LED串开路。在发生故障时,一个小的上拉电阻器就可以使开路集电极OPENLED输出引脚有效。

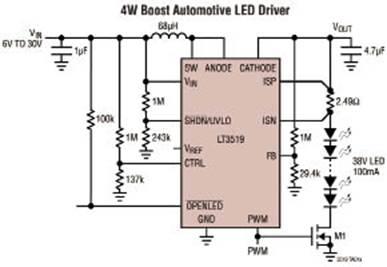

4W升压型LED驱动器

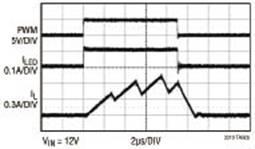

图1中简单的升压型LED驱动器在汽车输入电压范围内以100mA电流驱动最高38V的LED.对于汽车、航空电子和工业解决方案来说,400kHz开关频率是常见的。该驱动器结合了高效率、小尺寸的电感和电容以及高的PWM调光能力,同时避开了AM广播频段的频率。具有约750mA额定饱和电流的小型电感器、几个陶瓷电容器和若干纤巧的电阻器就是完成设计所需的全部组件。如图2所示,利用集成的LT3519 PWM调光架构和极低泄漏的集成肖特基二极管,纤巧的PWM调光MOSFET可用来在120Hz时提供超过1000:1的PWM调光。

频率为120Hz时,1000:1的调光比对于一个400kHz的开关稳压器来说是极高的。由于更高的开关频率通常对应更高的PWM调光比,因此通过选择更高频率的驱动器,可以进一步提高调光比。在这种情况下,避开AM频段意味着跳至2MHz,从而降低了最大占空比和效率。LT3519的400kHz开关频率做到了2MHz转换器无法做到的事情:LT3519在38VLED时,以低至6VIN的电压提供高占空比;在12VIN时提供高达89%的效率。如果不需要PWM调光,那么MOSFET M1可以去掉,可用模拟调光(CTRL)引脚来调节稳定的LED电流,使其低于100mA,从而实现简单的亮度控制。

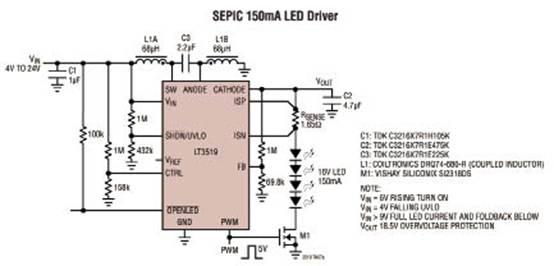

2.4W SEPIC LED驱动器

对于不同应用,每串HB LED的个数可能不同,HB LED正向导通电压的容限通常为±15%.另外,在汽车应用中,输入电压具有相当宽的变化范围。考虑到这些不确定性,最好选择单端初级电感转换器(SEPIC)拓扑,SEPIC结构允许输入电压高于或低于输出电压,具有极高的设计灵活性。缺陷是SEPIC设计需要两个电感(或耦合线圈)和一个串联电容。但与反激方案相比,SEPIC设计中的串联电容可以吸收漏电感中的能量,降低对MOSFET开关的要求。

当LED串的电压在输入轨电压范围之内时,需要SEPIC拓扑。SEPIC产生高的PWM调光比,而且还提供短路保护。图3所示的SEPIC在4V至24V的输入范围内以150mA的电流驱动16V LED.因为集成的箝位二极管的阳极(ANODE)是通过一个独立于NPN电源开关发射极的引脚引出的,所以耦合电容器非常容易插入两者之间。SW引脚承受的最高电压略高于输入电压与输出电压之和,因此45V/750mA的集成电源开关很好地满足了这些规格要求。

图1 4W升压型LED驱动器在12VIN时具89%的效率

图2 集成的PWM调光在20Hz时实现1000:1的调光

图3 具有短路保护的SEPIC LED驱动器

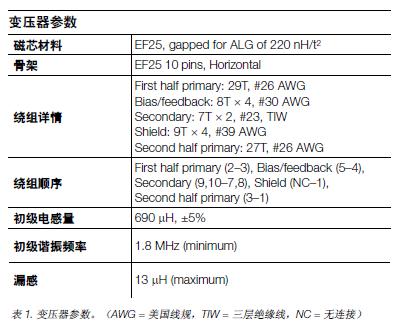

-

LED驱动

+关注

关注

72文章

1004浏览量

138037 -

LCD显示器

+关注

关注

0文章

87浏览量

20188

发布评论请先 登录

相关推荐

电源IC 驱动器IC LED显示驱动器 ISL97635IRZ-T

明基 FP202W显示器简体中文版说明书

35W LCD显示器电源原理及设计

MAX98302,pdf (Stereo 2.4W Clas

MOS电路CS3792 2×2.4W音频功率放大电路

使用TOP257EN的35 W LCD显示器电源的电路设计

4W和2.4W的LED驱动IC在LCD显示器中应用

4W和2.4W的LED驱动IC在LCD显示器中应用

评论