随着目前电子产品的功能越来越复杂,功耗越来越大;系统产生的热量也越来越大,而PCB的集成密度却越来越高。据相关数据显示,PCB板的面积已经缩小一半,而板上集成的元器件却增加了3.5倍,整个PCB板的集成密度增加了7倍。PCB板和系统在朝着密度更高、速度更快、发热量更大的方向发展。另外,由于电路板过热引发的问题也越来越受到关注,热仿真将成为电子设计过程中一个不可或缺的步骤。传统的热仿真测试主要在产品设计验证阶段进行,MDA和EDA之间不能很好衔接。日前,Mentor Graphics公司推出了一款可覆盖从概念设计阶段至设计验证阶段的电子散热方案-FloTHERMXT,它支持在所有设计阶段进行热仿真测试,是首个结合MDA-EDA电子散热仿真的解决方案,能够显着缩短从概念到详细设计的流程时间。

应用于整个设计阶段

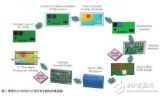

如图1所示,以一个TP-Link的设计为例,FloTHERM XT可帮助工程师在概念设计阶段至设计验证阶段随时进行电子散热仿真。在产品概念设计阶段,工程师可以直接建立或从已有的软件库中导入所需元器件进行最初的PCB概念布局,之后放置外部的机箱,并可从不同角度观察放置的位置和方向,以及元器件的大小、厚度等可能影响系统发热的参数;这时可进行系统热仿真测试,观察PCB上各元器件的发热情况,如存在过热情况,则进行设计修改,如增加通风孔或散热片,并观察设计改变后的气流流动情况,是否已符合系统的散热需求。进入实际设计后,工程师可以从EDA设计工具中直接导入已完成的设计,经简化后(过滤不发热器件),导入FloTHERM XT进行PCB的热仿真分析。同时,也可对元器件进行热分析并进行调整。最后导入MDA外壳,在模拟应用环境中对整个设计进行热仿真,符合设计要求后导出具体的仿真结果报告。

缩短流程时间

除了可结合MDA-EDA,为覆盖概念设计阶段至设计验证阶段提供完整的电子散热仿真解决方案,经FloTH ERMXT优化后的电子散热处理过程相较于传统的处理过程大大节省了运行时间。传统的与EDA/MDA协同工作的方法复杂且费时,具体流程图如图2(a) 所示,从M DA导入时,需先进行简化、导出CAD以及几何清理,再进行装配模型和网络划分、求解、后处理和报表生成等步骤,通常,网络划分和求解(批处理)步骤不容易成功,失败时需不断重复之前的步骤,导致运行时间过长。从EDA导入时网格划分步骤也面临相同的问题。不断重复的验证过程会导致设计时间的浪费。而经FloTHERM XT优化后的EDA/M DA协同工作,如图2( b)所示,可大大缩短设计流程的时间。从MDA导入时,可直接过滤额外的细节,FloTHERM XT的过滤器还可设置自动记忆,大大节省装配模型和网络划分的时间,还可引用原始档案和自动记忆的内容。从EDA导入时,通过FloEDA接口,也大大节省了处理的步骤,缩短了运行的时间。

图2(b):FloTHERM XT优化了与EDA/MDA协同工作流程。

FloTHERM XT应用领域

FloTHERM XT改变了原有电子散热处理只能在设计完成后才进行仿真测试的做法,支持从概念阶段就开始仿真,贯穿整个设计过程,后期设计过程中的迭代步数少,可更快验证或排除试验性的改动,通过更多的“假设分析”,获得更优竞争力的产品,减少对热学专家的依赖,缩小了EDA和M DA协同工作的间隙,帮助客户开发更具竞争力和可靠性的产品,实现更短的产品上市时间。在电信用路由器、计算机显卡、汽车中的泵控制器以及智能手机、医疗、航空等领域都有广泛的应用,可帮助客户提高设计的效率,并提高产品的可靠性。

-

pcb

+关注

关注

4318文章

23078浏览量

397415 -

eda

+关注

关注

71文章

2755浏览量

173185 -

功耗

+关注

关注

1文章

810浏览量

31936

发布评论请先 登录

相关推荐

电源散热解决方案

MDA110-16-ASEMI单臂共阳极整流模块MDA110-16

MDA165-16-ASEMI单臂共阳极整流模块MDA165-16

MDA的传输方式

基于MDA的Web应用开发方法

平坦世界的EDA 设计解决方案

基于MDA的训练仿真建模研究

基于MDA的Web应用开发的仪器清单总表方案

MDA显示接口引脚定义图(单色)

基于MDA-EDA的电子散热仿真解决方案

基于一个结合MDA-EDA电子散热仿真的解决方案FloTHERMXT解析

FloTHERMXT首个结合MDA-EDA电子散热方案

FloTHERMXT首个结合MDA-EDA电子散热方案

评论