“短兵相接实战场”专栏,乃文章短小精干,作者来自一线员工,内容为实际案例与经验教训。此一线员工包括在产业前线的工程技术人员、管理人员和操作工人,基本上处于兵的阶层。实际案例与经验教训内容包括生产或管理中品质改善、工艺改进、设备改革、材料节约、节能减排、效率提升、成本降低等各方面,为点点滴滴的心得体会或经验介绍。

0

引言

行业内将铜箔厚度等于或大于105 μm(≥3 oz)的印制电路板(PCB)称为厚铜印制电路板。厚铜PCB应用领域及需求量在近年得到了迅速扩大,现已成为具有很好市场发展前景的热门PCB品种。厚铜印制电路板绝大多数为大电流基板,大电流基板主要应用于电源模块(功率模块)和汽车电子部件两大领域。这种大电流基板的发展趋势是承载更大的电流、更大的器件发出的热需要散出,基板所用的铜箔厚度也越来越厚。例如现在制造的大电流基板使用210 μm厚铜箔已成为常规化;再例如代替用于汽车、机器人、功率电源等原用的母线(Busbar)、线束的基板的导体层厚度都已达到400 μm~2000 μm。

105 μm以上厚铜印制电路板在阻焊制作有难点。由于基材上油墨厚度的限制(航标对基材上油墨厚度有要求和基材上油墨厚度过厚会导致印制电路板焊接后出现基材位置阻焊裂纹问题)不能使用静电喷涂或喷涂工艺生产。目前行业内的两种工艺都只能使用传统的丝网印刷:一种是印刷多次阻焊,另一种是先做基材,将基材填充阻焊后当作常规PCB正常印刷阻焊,但丝网印刷会出现阻焊入孔、断阻焊桥、线间气泡等品质问题。如何实现可以使用静电喷涂或喷涂工艺生产。而又能确保基材位置阻焊厚度不会太厚? 这是我们研究的目的。

1

方法实施

1.1 策划阶段

(1)策划方向。提供的方法是更改设计的工程资料制作阻焊曝光底片来达到。将前面多次阻焊后基材位置上的油墨显影掉且线边油墨保留,最后一次当作常规PCB正常生产,这样基材上就只有一次阻焊,也不会出现线路发红的问题。

(2)策划流程。阻焊前处理→塞孔→静电喷涂→对位曝光(专用设计底片)→显影→阻焊后烘→阻焊前处理→塞孔→静电喷涂→对位曝光1(正常底片)→显影→阻焊后烘1……

1.2 试验阶段

(1)前面多次阻焊制作。使用静电喷涂或喷涂工艺生产(避免喷涂时阻焊入孔),阻焊曝光时使用专用设计的阻焊曝光底片资料生产。

(2)最后一次阻焊制作。使用静电喷涂或喷涂工艺生产(避免喷涂时阻焊入孔),阻焊曝光时使用正常的阻焊曝光底片资料生产,阻焊完成后的效果见图1

(3)基材位置油墨厚度切片(图2)

使用本工艺设计开发的资料和流程将生产板进行小批量和中批量试验,批量试验结果与试验初始阶段的试验结果一致。 针对所有的铜厚在105 μm以上厚铜印制电路板在阻焊制作时若采用本工艺,可大幅度提升产品质量。

2

结果

以上新工艺的开发,一方面可以正常使用静电喷涂或喷涂工艺解决105μm以上厚铜印制电路板在阻焊制作遇到传统丝网印刷所无法解决的阻焊入孔、断阻焊桥、线间气泡等品质问题,同时又可以避免阻焊制作基材位置油墨过厚在焊接时出现的阻焊裂纹问题,可以使105μm以上厚铜印制电路板顺利批量制作阻焊并能同时满足客户对阻焊的品质要求。

使用以上工艺后,解决了105μm以上厚铜印制电路板批量顺利生产的瓶颈,报废率从原来的1.2%降到0.3%,使得105μm以上厚铜印制电路板大量运用于电源产品、以及通讯、电力、航天等领域有了保障。

-

电流

+关注

关注

40文章

6846浏览量

132111 -

电路板

+关注

关注

140文章

4951浏览量

97691

原文标题:杰赛科技:一种厚铜印制电路板阻焊制作方法

文章出处:【微信号:ruziniubbs,微信公众号:PCB行业工程师技术交流】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

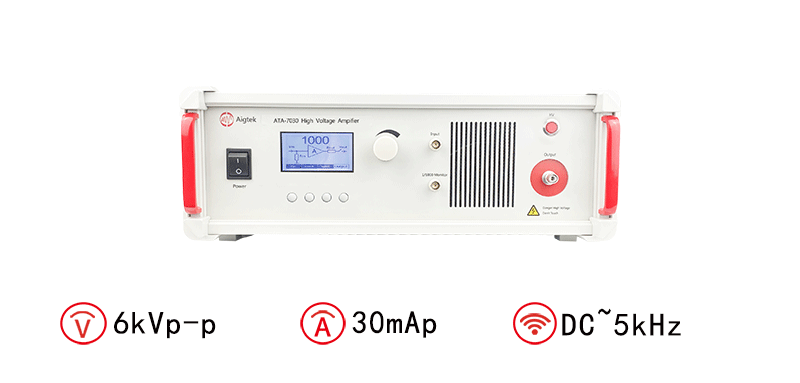

高压放大器在静电喷涂中的作用有哪些

如何实现可以使用静电喷涂或喷涂工艺生产

如何实现可以使用静电喷涂或喷涂工艺生产

评论