三电是电动汽车技术的核心,其对于产品的最终性能表现起到直接的影响。

作为一家新势力造车企业,成立于2015年的零跑汽车明白自研和专利的重要性,在近日的一场公开体验会上,零跑汽车副总裁赵刚表示,不做解决方案的搬运工,不把整合他人方案包装成“自研成果”,要做“汽车界的华为”。

事实上,对于一家崭新的新能源车企而言,真正能够长远的还是核心的三电技术,将核心三电技术掌握在自己手里,才能争取竞争优势。而基于其自研核心技术打造的首款量产车型零跑S01,预计年底交付。

高工锂电发现,在三电系统的研发上,零跑汽车投注了较大的精力,在电池系统设计、电机电控研发等核心环节都得到了一定的进展。

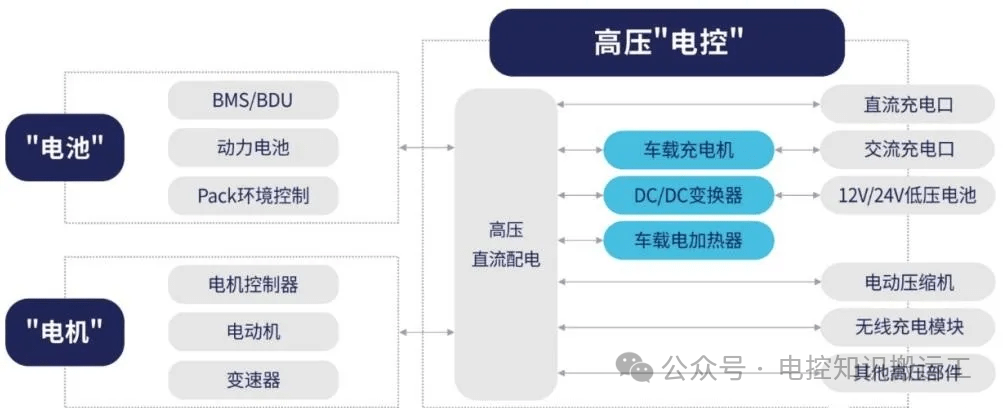

三电系统是指“驱动电机、动力电池、整车电控”,是整个电动车造车的核心。其中电池系统的核心是电池模组,电池模组由一个个电芯组成。零跑汽车零跑汽车采用的电芯结构和特斯拉相似,都属于圆柱电芯。零跑首款量产车型采用的是比克186503.0Ah高能量密度电芯,最低版本的系统能量密度达到140Wh/kg;最新款智能进化车型将采用比克高镍811体系21700电芯,密度更高,续航可达460km。

电芯要发挥出最好的功效,还需要靠BMS系统(电池管理)和电池热管理系统来守护。真正考验造车能力的是电池模组设计或者说电池封包技术,设计BMS系统和热管理系统,才能加强动力电池的核心竞争力,更好地匹配自家的车辆。零跑在电池系统上采用的是自主研发路线:

1.单电芯双极双保险安全设计,一出现短路就熔断保险丝;同时通过PACK高低压全隔离专利设计,使每个电池模组之间都处于绝缘状态,可避免在碰撞后电池组发生短路现象。全方位保护电池组;

2.冷热一体化热管理方案结合自研的高精度高集成检测模块,可延长电池寿命20%;

3.电池箱外壳采用一体化铸铝工艺,使箱体总重减少40%,一定程度上可以提高电动车续航。这些研发成果都会出现在零跑汽车首款量产车型S01上。

高能量密度、轻量化电池组模设计、高充放电效率、安全保障方案,成为零跑S01电池系统的四大技术优势。

值得一提的是,零跑S01将电池组设计成扁平的形状,整个电池包的高度只有90mm,最大化减小对车辆内部空间的挤压,规整化的设计也让内部热场温度更平均。

目前,零跑汽车的动力电池团队已初具规模,其核心成员均来自世界500强和国内外同行业;目前共申请专利36项,其中发明专利16项(PACK系统9项,BMS系统7项);已建成两个电池实验室,占地近1000平米,引进德国原装迪卡龙PACK充分电机,比利时PEC模组充分电机等,包含BMS软硬件、电芯、模组和PACK系统的全套设备。

电机、电控高度集成是目前的趋势,可使整个动力总成重量更轻、效率更高,成本更低。零跑汽车的三电技术团队2015年成立至今,自主研发出了全球首创的一体式电驱总成——Heracles(海格力斯)。Heracles达到了驱动电机、电机控制器及减速器三合一,比较于相同性能的传统设计,减少了30%重量、40%体积,整体质量仅为91kg,最大功率125kW,峰值扭矩250Nm,百公里加速时间为6.9秒,系统最高效率达到93.6%。这套总成已经具备量产应用的条件。

目前零跑汽车电机电控方面累计申请专利30多项,1项电机发明专利,2项电机控制器硬件发明专利,10项电机控制算法领域发明专利,5项电驱动力总成结构发明专利,此外还在投建电驱动力总成半消声实验室。

-

动力电池

+关注

关注

113文章

4524浏览量

77565 -

电动车

+关注

关注

73文章

3000浏览量

113986 -

电池系统

+关注

关注

9文章

389浏览量

29909

原文标题:【鹏翔运达•高工特写】目标“汽车界华为”的零跑汽车如何打造核心三电?

文章出处:【微信号:gh_a6b91417f850,微信公众号:高工锂电技术与应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

TÜV莱茵与零跑汽车达成战略合作,推动中国新能源汽车出海

零跑汽车打造核心三电,争做“汽车界华为”

零跑汽车打造核心三电,争做“汽车界华为”

评论