1.前言

1250离心机是立式刮刀卸料自动过滤离心机,主要用于固相为颗粒状的悬浮物料的固液相分离,也可用于纤维状物料的固液相分离。在矿物、环保、医药、化工等行业中广泛应用。目前多数离心机仍由继电器控制,采用有级调速,离心机工作转速调节单一、设备故障率较高,生产效率低下。为克服这些问题,我们对制药厂1250离心机电控系统进行技术改造,采用PLC控制和变频器调速,该系统自动化程度高、稳定性好,运行可靠,现已成功应用于多家制药厂。

2.系统原理

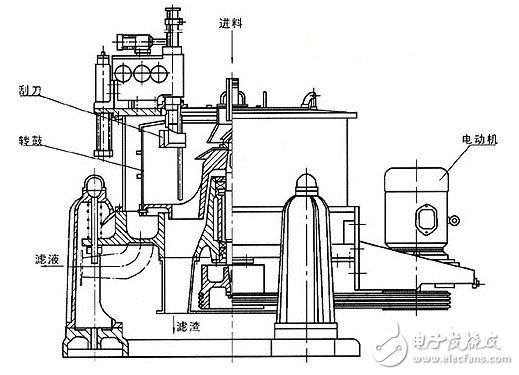

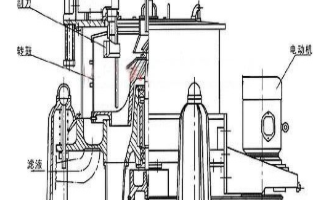

离心机工作原理是将待分离的物料经进料管送入高速旋转的离心机转鼓内,在离心机力场的作用下,物料通过滤布(滤网)实现过滤,液相经出液管排出,固相则截留在转鼓内,待转鼓内滤饼达到机器规定的装料量,停止装料,对滤饼进行洗涤,同时将洗涤液滤出,达到分离要求后,离心机低速运转,刮刀装置动作,将滤饼刮下,完成一次工作循环。图1为1250离心机结构图。

离心机离心工艺过程:1)进料:当变频器速度达到20Hz时,首先打开进料阀、料层检测阀,当检测到料层满时,关闭进料阀并延时10S,料层满信号消失再次打开进料阀连续执行上述动作2次。2)离心:当第三次料满信号产生时,关闭进料阀变频器升速至50Hz进行高速分离,离心时间可由触摸屏设置,时间到后变频器降速至40Hz。3)清洗甩干:打开清洗阀进行清洗,清洗时间、暂停时间和清洗次数根据所分离药物品种由触摸屏设置。清洗工艺完成后进入甩干过程,变频器升至50Hz,甩干时间由触摸屏设置。时间到后进入卸料状态。4)卸料:由于甩干后料层过厚,刮刀采用分段定时旋转卸料,即刮刀旋转(时间可设置)→ 停2秒 → 刮刀下降(下降高度可设置),重复上述动作,直至最后一次刮刀下降至下限感器动作,然后上升到顶部至上限位停止动作。

3 系统设计

3.1硬件设计

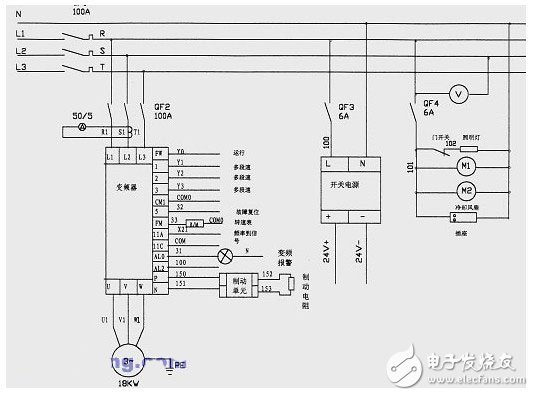

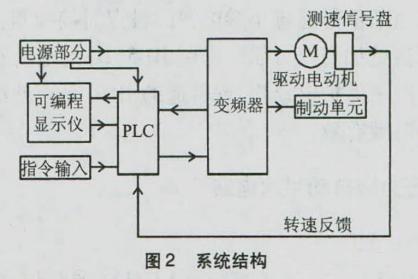

系统采用三菱公司FX2N-40MR型可编程序控制器(PLC)控制,当程序设定好后可进行无人看护的自动化操作或选择手动控制,并对加料、初过滤、洗涤、精过滤、卸料等进行全过程监护。离心机调速采用PLC+D/A模块、变频器进行调速,通过电压(0-10V)来控制变频器的频率,变频器采用德国伦茨公司EVF系列变频器,功率22KW。触摸屏采用EASYVIEW 5.7英寸4灰度触摸屏。

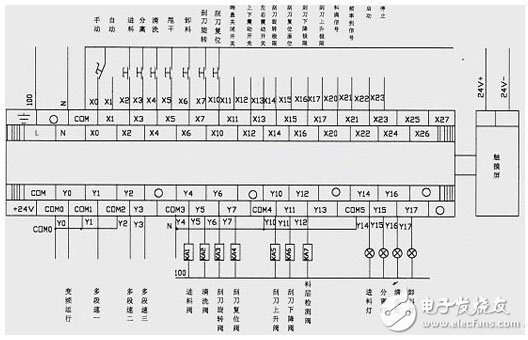

PLC共有20个输入点,15个输出点。图2为PLC外部硬件配置图。控制系统主回路及变频器外部接线如图3所示。

其中为消抖防信号干扰,输入点X11、X12、X13、X14、X15、X16、X17、X20分别经4个隔离栅接入PLC输入点

3.2软件设计

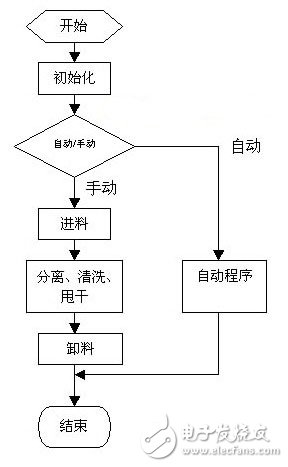

编程采用编程软件MELSECMEDOC专业软件包,它基于个人计算机,适用于三菱公司PLC的用户程序编制和监控,通过SC-09RS232/RS422接口与PLC编程口相连,可用梯形图或指令编程。本系统PLC梯形图程序根据控制要求采用STL和SET步进指令编制。主要有初始化设定,进料、分离、清洗、甩干控制程序、自动控制程序等。程序设计中采取的安全保护有:转速检测,过振动保护,开盖保护,电机过载过热保护,刮刀旋转,升降机械电气双重控制,刮刀与转鼓的联动锁定。程序流程图4所示,因程序较长,需索取程序参考者请与本文作者联系。

4.结束语

该系统经过多家药厂现场运行,结果令人满意各项指标满足现场技术要求。系统启动平稳,分离因数可调,操作简洁方便,自改造投入运行以来,运行稳定调速方便,免维护,为现场操作人员创造了一个高效率的工作环境,实现了1250离心机较为先进的控制技术。

责任编辑:gt

-

plc

+关注

关注

5010文章

13271浏览量

463055 -

变频器

+关注

关注

251文章

6547浏览量

144513 -

触摸屏

+关注

关注

42文章

2301浏览量

116119

发布评论请先 登录

相关推荐

离心机的具体分类介绍

资料下载:惯性离心机概述

高速大容量离心机电控系统

台式低速离心机检修和清洗要点分析

管桩离心机变频调速的PLC控制

采用PLC控制和变频器对1250离心机电控系统进行优化改造

采用PLC控制和变频器对1250离心机电控系统进行优化改造

评论