1、引 言

风量和煤粉的均匀分配是保障工业燃煤锅炉安全和经济运行的重要条件,也是保证煤粉充分燃烧的决定性因素。锅炉良好的燃烧状态可有效避免炉内火焰中心偏移、防止炉镗两侧温差过大、降低能耗及提高设备的使用寿命。因此,采用科学的方法,较为精确的实时监控各喷燃器入口的风速、风压、温度等参数,是工业燃煤锅炉经济运行的必备前提。

在锅炉实际运行中,由于受测量手段等诸多因素的影响,目前国内电厂对工业燃煤锅炉一、二次风速的检测普遍采用静压测量方式,因此不能正确反映一、二次风管内的风速等状况;此外,由于在单位时间内,进入喷燃器的风量不仅取决于压力,还与风速、温度有着密切的关系,增加了测量难度。传统的锅炉参数测量多采用单通道、专门功能的计量仪表,不能满足多通道的综合检测、集中监控与数据比较分析的需要。本设计采用低成本的单片机和外围监测电路,实现对工业燃煤锅炉多通道风压、风速、温度的实时监测与显示,并与上位机通讯,进行数据处理、打印与存储。

2、系统组成和工作原理

2.1 系统组成

本监测仪采用89C52单片机作为核心控制器件,按照模块化的设计原则,将监测系统分为:CPU主控卡、通道控制、数据存储、A/D转换、放大电路、键盘及显示等功能模块,系统组成框图如图1所示。

模块化设计的结果使监测系统结构简洁,便于维护,可靠性得到提高,而且也使系统的功能扩展成为可能,可为系统预留一定的升级空间。

2.2 工作原理

锅炉多路风压、风速在线监测系统的工作原理为:键盘/显示模块作为外设与CPU实现人一机信息交流;同时,CPU经通道控制模块选择采集通道,对被选择通道的数据相继进行信号采集、放大、A/D转换后输入CPU,在CPU内部经运算、比较、数值转换处理后输出到键盘/显示模块,显示所要监测的相关数据。当要求显示风压大小时,直接将采集的风压数据经过放大、转换即可;当要求显示风速大小时,则须将采集的风压和温度数据按照式(4)计算(软件程序计算)后,送键盘/显示模块显示相应通道及风速。

3、硬件设计

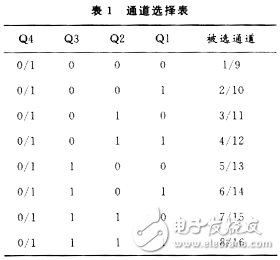

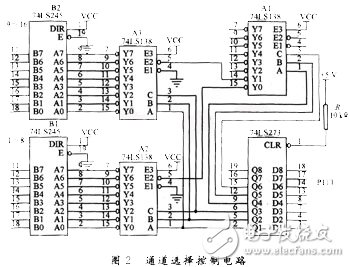

3.1 通道选择电路

本系统共有16路数据采集通道,表1为通道选择真值表,可以通过89C52的P1口控制16个通道的选通状态(Q1~Q4)。图2为通道选择控制电路,8D锁存器74LS373的输入引脚D1~D8与89C52的P1口连接,输出脚Q1~Q6用于选择控制16个通道,其中:Q4,Q5,Q6分别与A1(74LS138)的A、B、C脚相连;定义A1的输出口Y0,Y1为A2或A3的片选控制信号,当Y0为低电平时选择A2芯片工作,当Y1为低点平时选择A3工作;74LS373的Q1,Q2,Q3则分别与A2,A3芯片的A,B,C脚直接相连,实现采集通道的8选1控制,再与Q4高/低电平2个状态结合,就可实现16路通道的选择。

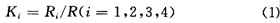

3.2 程控信号放大电路

传感器输出的电压信号比较小,与A/D转换输入端口不匹配,必须在A/D转换前加一个信号放大电路,选用超低漂移高精度运算放大器OPO7。又由于通道数较多,各通道参数的精度、量程不同,因此,监测到的信号需要根据不同的通道,选择合适的放大倍数,更好地完成信号的放大处理,为A/D转换器提供更为精确的采集信号。 图3为放大电路,采用4路选择开关CD4052芯片来选择放大倍数Ki。用图2中的74LS273的Q7,Q8输出端口控制CD4052芯片,选择X0,X1,X2,X3,实现电阻R1,R2,R3,R4的切换,进而实现改变放大倍数的目的。

放大倍数

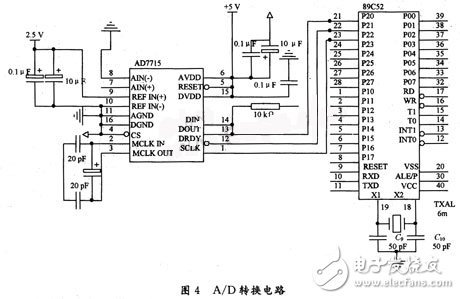

3.3 A/D转换电路

选用ADI公司的16位串行口的A/D转换芯片AD7715,它使用开关电容逐次逼近技术完成A/D转换过程,只有1路模拟输入。逐次转换各个通道数据,将转换完的数据存储在数据存储器里,需要用时再取出来。该芯片具有自校准、系统校准功能,可以消除零点误差、满量程误差及温度漂移的影响。

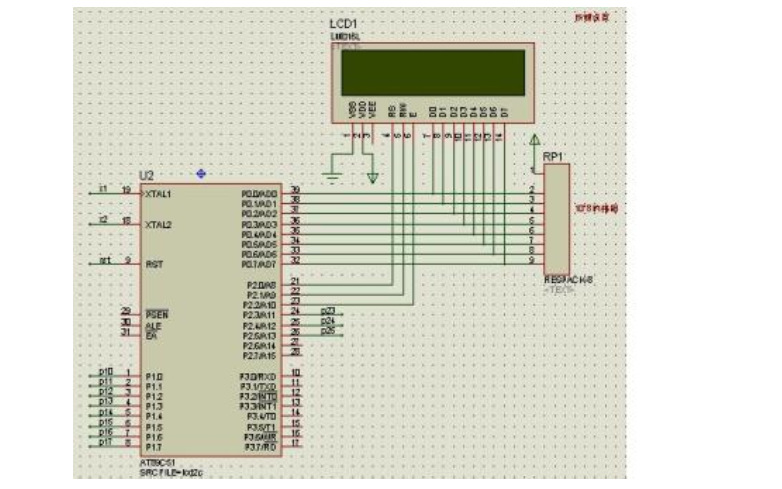

图4为AD7715与89CA2的连接,单片机的P2.2,P2.1,P2.0引脚分别与AD7715的SCLK、DRDY、DOUT(DIN)引脚连接。由于AD7715的输入与输出不同步,所以输入与输出引脚接在单片机的同一个引脚P2.0上。AD7715的片选信号(CS)直接接地,模拟信号由AIN(+)引脚进入,经转A/D换后由DOUT输出数字信号到单片机,而单片机运算处理过的数据则由DIN输入给AD7715,其中AIN(+),AIN(-),DIN,DOUT均是串行口。MCLKIN,MCLKOUT主时钟信号端(即晶振连接端)。

3.4 键盘/显示接口电路

采用8279键盘显示专用芯片与单片机相连。在该设计中,一共设置了6个控制键,6个LED数码显示管(前2个用来显示被测通道号,后4个用来显示所监测通道的具体数值);其中6个按键的功能说明如下:

“设置”键:通电后仪表可随时按“设置”键,进入设置状态,输入密码,再次按“设置”键,可修改设置参数(密码错误时,按设置键将返回监测状态),当该参数项不需要修改时,可直接按“设置”键,进入下一个参数的设定。

“定点”键:按“定点”键,显示方式将在固定显示某一通道的参数和循环显示各通道参数两种方式间来回切换。如原来为定点方式,按“定点”键,将变为循环显示方式;如原来为循环方式,按“定点”键,将变为定点显示方式。

“∨”、“∧”键:设置数据采集通道。在循环显示方式时,按上下键无效,在定点方式时,通道号分别加减1。

“切换”键:可使显示内容为风速、风压显示两个参数中的一种,如原来显示风速,按“切换”键,数码显示管将显示风压值。

“复位”键:将外部512 B RAM中的数据传送给上位PC机,并存储数据以及数据打印。

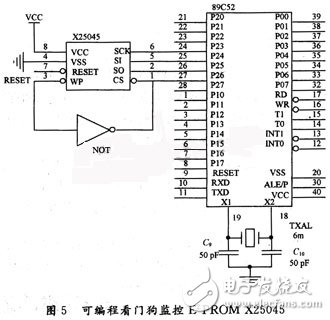

89C52单片机有8 kB内部程序存储器空间,256 B内部数据存储器空间。系统的程序量不大,8 kB内部程序存储器空间可以满足系统的设计要求,无需外扩程序存储器;多通道数据采集系统是一个数据频繁、数据量比较大的系统,256 B内部数据存储器空间达不到要求,需要外扩效据存储器来保存和处理采集的数据。

采用串行E2PROM器件X25045芯片作为外部数据存储器。其主要特点为:利用低VCC检测电路,可以保护系统使之免受低电压状况的影响;存储器部分是CMOS的串行E2PROM,内部按512×8组织,10万次写人次数,100年数据储存;看门狗定时器对单片机提供了独立的保护系统。图5是X25045与单片机的连接图。在整个工作期内,片选CS端为低电平;WP端为高电平时,所有写保护功能正常。SCK,SI,SO分别接单片机的P2.4,P2.5,P2.6。其中SCK串行时钟输入,上升沿写入数据或命令,下降沿输出数据;SI串行输入,由此引脚逐位写入数据或命令;SO串行输出,由此引脚逐位输出数据。

3.6 检测电路

该系统需要监测风压与风速2个参数,而风速是有风压与温度计算得到的,计算公式见式(4)。

在风压监测时,将采集到的电流信号通过电阻转变成电压信号,电压大小等于该电阻上的电压,得到的电压信号通过放大器放大,输入到A/D转换器,转换成二进制的数字信号,再根据存储在RAM中的数据查找到相应的压力即可得到相对的压力大小。

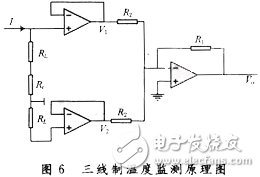

在温度监测时,见图6,采用热电阻的三线接法来监测温度,这样可以消除导线电阻RL引起的监测误差,使监测结果更精确。测得Rt如下:

其中V3,R1,V0都为已知数,V3为电阻R1上的电压。

由热电阻阻值跟温度的关系可得温度t。

R0为温度为0℃时热电阻的电阻值。

风速:

其中:K为测速管标定系数;P为风压;t为热风温度。

在实际应用中,事先将温度平均分成很多段,用中值法算出每段中点对应的温度值,然后根据这些点描出电阻一温度的曲线,通过软件部分制成表,放入单片机的RAM中,然后在巡测过程中通过查表可以知道此电阻值所对应的温度值。

4、软件设计

该系统用单片机内部RAM及其中断系统实现多路数据采集、暂时存储、数据处理、数据显示以及其他的辅助功能。在系统的软件设计中,考虑到程序的可读性,系统的可扩展性以及升级的需要,采用模块化的设计方法,每个模块实现一定的功能,这样模块与模块之问能相对独立,使得程序结构清晰。程序设计主要分主程序模块、A/D采集模块、键盘处理模块、数据处理模块、存储显示模块等几个部分。

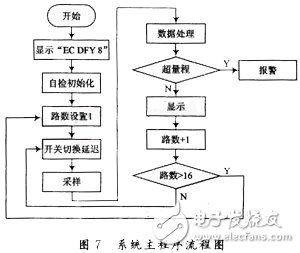

图7为主程序模块的流程图。

5、结 语

该设计以低成本集成单片机为核心,组成软件与硬件相结合,数字技术与模拟技术相结合的系统,对工业环境中多通道的温度、风压、风速等参数进行实时监测、显示,在需要打印的时候还可以打印出需要的数据。该系统结构合理、操作方便、性能可靠、运行稳定,经实际应用的证明能够满足工业燃煤锅炉多路风压、风速、温度的检测工艺需要。

责任编辑:gt

-

单片机

+关注

关注

6037文章

44564浏览量

635920 -

cpu

+关注

关注

68文章

10873浏览量

212020 -

键盘

+关注

关注

4文章

859浏览量

39717

发布评论请先 登录

相关推荐

如何实现基于89C52单片机左右流水灯的移动

基于89C52的GPS板电路设计与实现

89C52单片机模块

89C52单片机输出50hz的PWM波的程序和资料合集说明

使用89C52单片机实现DHT11的应用和LCD1602显示的程序免费下载

基于89C52单片机实现锅炉多通道风压在线监测系统的设计

基于89C52单片机实现锅炉多通道风压在线监测系统的设计

评论