拉丝机系统是一个对速度的控制要求高的一种机械设备,要求控制系统能够提供非常精确、平滑的线速度。我们所做的这套系统是用来拉金丝的,因此系统的各方面要求更高。整个系统比较复杂,控制设备繁多,各个电机之间要求很高的协调性,该系统采用4套伺服电机控制,而每套伺服电机间均有数据交换,且数据通讯也要求很强的实时性,也就是要求系统具有总线通讯能力。这样就要求伺服驱动器拥有非常强大的功能才能满足控制要求。而我们的伺服驱动器则能满足此类系统控制要求,下面是我们驱动器的一些功能特点:

1、全数字化的速度和位置控制功能,并提供位置、速度和扭矩的控制功能;

2、灵活多变的跟踪控制方式,提供高灵敏度的跟踪效果;

3、可编程控制的数字输入输出;

4、可监控电机短路、电压、温度、编码器、位置跟踪和电流过高等故障;

5、可通过RS232、RS485、Profibus、CAN通讯口进行参数设定;

因此我们的伺服驱动器完全有能力胜任这份工作,下面大致介绍下这套系统:

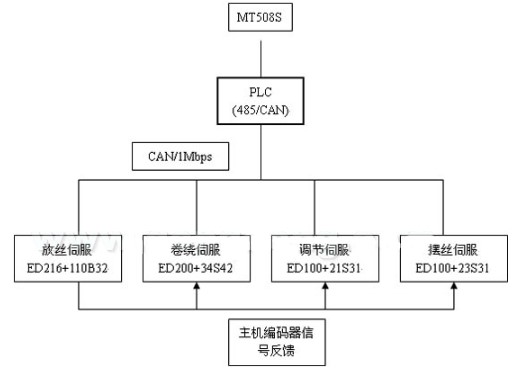

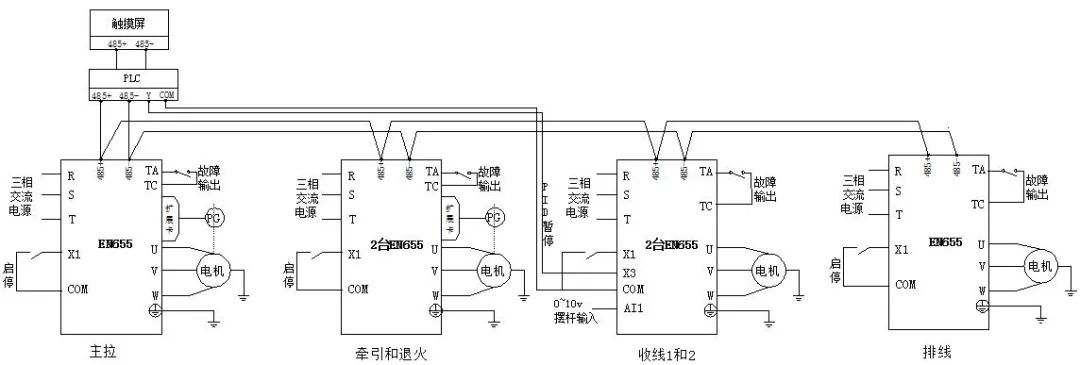

一、系统框图

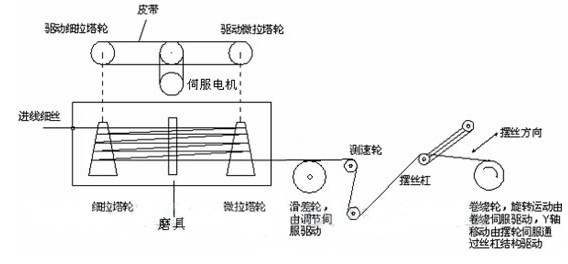

二、 工艺流程

1、未拉的丝通过一个阻力装置(主要是一个夹板之类的东西,它用来提供一定的张力,同时也起到了防止线跳的作用),然后进入细拉槽;

2、进入细拉槽的丝在细拉塔轮和微拉塔轮的多次拉制后,成为所需要的丝(两个塔轮间的隔板安放了一个磨具,这个磨具的形状是“〕”,即一边孔大一边孔细);

3、拉细后的丝经过滑差轮,这个轮的作用主要是保持恒定张力;

4、然后丝在经过测速论,这个轮的作用就是测出当前丝的线速度;

5、经过测速轮的丝再经过一个中间环节,然后通过摆丝杆,最后把丝绕到卷轴上;

三、系统控制方案

整个系统要求的控制方案主要有以下4个:

1、 放丝伺服的恒线速度控制;

2、 调节伺服的跟随控制;

3、 卷绕伺服的恒线速度(恒张力)控制,即要求卷绕伺服在半径不断增大的情况下保持与调节伺服的线速度相等;

4、 摆丝伺服的位置控制;

因为该系统要求具有总线通讯能力,因此我们在这里选择了我们公司的K4系列带CAN总线的PLC,该PLC采用了标准的CANopen协议,能够传送和接收PDO、SDO,而我们的伺服驱动器也自带了CAN接口,也采用了标准的CANopen协议。这样该方案就就满足了系统对实时通讯数据的要求(CAN总线的通讯速率最高可达1M/S)。我们的驱动器也集成了PROFIBUS接口,但是拥有PROFIBUS的PLC不多,而且价格也比较昂贵,采用CAN总线即满足了控制要求,又为客户节约了成本。

四、控制方案介绍

1、放丝伺服的恒线速度控制

该伺服电机的控制采用带加减速的控制模式(3模式)来完成。对于该系统来说,要求主轴放丝电机能够最大程度上抗干扰,能够尽量在一个稳定的速度下运行,同时还要具备平滑的加减速功能。因为系统在启动开始时,要以一个比较低的速度来运行(60R/MIN),然后操作人员在HMI上通过总线把电机手动加速到合适速度(500R/MIN)才开始拉丝,同时在停机的时候也要求电机能够平滑的把速度降下来。驱动器工作在3模式下拥有非常稳定、精确的速度控制能力,完全能够满足上述要求。

小结:PLC通过CAN总线传送速度、加速度命令到拉丝伺服, 从而实现拉丝电机平稳运行;

2、调节伺服的跟随控制

该伺服电机的控制采用跟随控制模式(-4模式)来完成。 对于该电机来说,这个电机要完全跟随放丝电机来运行,如果跟随时速度出现了大的偏差,那么丝就会被拉断,这样的结果是不允许的!同时该电机的线速度还要求在放丝电机线速度的上下波动,速度波动的范围要在5%之间可调,这样做的目的是调节丝的张力大小,从而调节丝绕到卷绕轮的张力大小。而驱动器工作在-4模式下时,拥有非常精确、灵敏的速度跟随性,也就是该电机完全随着放丝电机的运行,一起相互加减速、匀速运行。电机的运行速度随着从X7输入脉冲的频率变化而变化,另外输入脉冲的频率经过齿轮比后才得到了真正的电机实际要运行的频率,通过更改齿轮比来实现线速度在5%之间波动。

调节伺服驱动器直径接收拉丝伺服电机高速脉冲的信号,按一定的电子齿轮比跟随运行,很好的保证了出丝的线速度,同时与卷绕伺服做到了很好的协调,保证系统张力控制的稳定性。

小结:调节伺服驱动器直径接收拉丝伺服电机高速脉冲的信号,按一定的电子齿轮比跟随运行,很好的保证了出丝的线速度,同时与卷绕伺服做到了很好的协调,保证系统张力控制的稳定性。

3、卷绕伺服的恒线速度(恒张力)控制

该电机的控制是整个系统的重中之重,要想绕出来的线平滑、不塌边,那么就要求卷绕电机的线速度与调节电机的线速度相等。而要实现恒线速度控制,必须通过一个反馈回路来检测实际的绕线轮的线速度,以前的系统是通过张力杆来完成的,张力杆反馈回去的是个张力信号,而且张力杆还有个中间过度环节,如果卷绕电机的线速度与调节电机的线速度相差比较大时,通过机械结构先行补偿,然后再加上电气补偿,这就相当于两个补偿环节,减小了断线的机率。这样的系统在目前很多拉丝机中使用。而当前这台拉丝机是专门用来拉金丝的,金丝要求很高的洁净度,需要尽量减少中间过度环节,所以客户取消了张力杆,而直接采用了测速轮来作为反馈回路。这样就增加了控制难道。

而测速轮是通过光电开关来采集每转一周的时间,这样来算出测速轮的线速度,然后再把这个线速度与调节轮的线速度进行比较,得到一个误差,在这个误差的基础上再通过PID计算,再把最后的得到的结果补偿到当前卷绕轮速度上去。

卷绕电机也不是完全跟随着调节轮旋转,因为随着丝的绕制,卷绕电机的半径会不段增大,而这个时候调节轮的线速度是个比较恒定的值(因为放丝电机以恒速度拉丝),那么就要求卷绕电机的转速变小,这样才能保证与调节轮的线速度相近。在这里又出现一个问题,即怎么样计算当前卷绕轮应该转的大致转速呢?如果不计算这个大致转速,直接通过采集回来的误差进行PID计算能不能满足要求呢?答案是如果不计算大致转速,直接通过PID计算来补偿线速度的误差是不可以的,这样卷绕轮就会一直跟随着调节轮运行,当半径变大时,采集到误差值就非常大。如果先通过层数来大致计算下绕线轮的半径,然后再得到大致的卷绕电机的转速,最后再加上PID误差计算结果,这样得到的线速度才是比较精确,也就是线速度差才最小。而层数的来源是通过CAN总线从摆线伺服得到的。

小结:PLC具有高速脉冲计数能力,能够采集通过电眼传过来的高速脉冲信号,从而计算出金丝线速度,然后通过PDO传送给收卷伺服驱动器,该伺服驱动器根据此转速自动调节自身转速,从而达到控制线张力的目的;

4、摆丝伺服的位置控制;

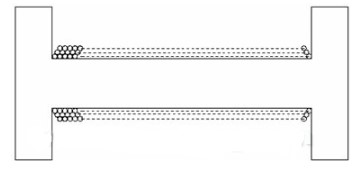

摆丝伺服的控制主要是保证绕制出来的线均匀的排列在线轴上,下图是要求的排丝效果图:

这个驱动器控制的难点就在于换向部分,为了在换向处平滑过度,而不出现螺纹,电机在换向的时候要满足在最后一圈时,要进行每层最后半圈的绝对定位,而这个圈数是可以算出来的,计算过程如下:

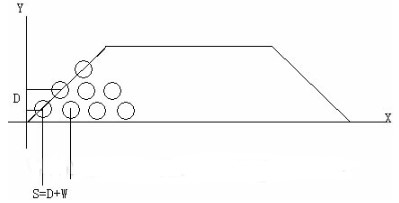

设最下层绕线的长度为S0(这个长度在按复位键后,电机自动回到原点,然后再从这个原点开始,以HMI上输入有的长度作为第一层排线宽度S0来开始排线,那么绕线的圈数就等于R1=S0/(D+W),这里的W是指两线边缘距离。

当绕第2层时,绕线的长度为S1,S1=S0-2*1/3*D*L;L=11/3*D为丝上一层与下一层的边缘距离

当绕第3层时,绕线的长度为S1,S1=S0-2*1/3*D*L;L=2

当绕第N层时,绕线的长度为S1,S1=S0-2*1/3*D*L;L=N-1

那么就可以算出第N层应该绕的圈数= [S0-2*1/3*D*(N-1)]/(D+W);

圈数= [S0-2*△L *(N-1)]/(D+W)

如果以XY轴的交点为原点,那么在刚开始运行的时候以跟随来运行,电子齿轮比=(D+W)/P;当到最后一圈时,要进行绝对定位,而这个其始位置可以通过如下的方法得出:

不管转速有多快,那么转一圈排线电机应该走的距离是D+W;所以半圈就是(D+W)/2,那么这个其始位置就是:

S左:Xn1+(D+W)/2

S右:Xn2-(D+W)/2

也就是可以通过一个比较当前的位置与要求的位置的差是否小于(D+W)/2来实现模式的切换;在绝对定位完成后,要立即跟随上主轴的速度才可以。该伺服就采用了在跟随和绝对定位两种模式,伺服在这两种模式间交替工作即可绕制出符合规定的线型。

小结:排绕伺服驱动器通过自身内部算法自动计算当前每层应该绕的圈数,然后把当前圈数自动通过PDO传送给卷绕伺服驱动器,卷绕伺服驱动器根据这个参数通过内部算法自动得到电机应该运行的转速,从而到达精确控制张力的目的;

五、结语

1、 该系统为用户带来了效率(拉丝速度)、质量(拉丝直径)的提高,同时也降低了系统综合成本;

2、 伺服内部算法自动计算自身转速,系统响应及时,张力控制得当,即使拉3丝的金丝也不会出现踏边的现象;

3、 系统采用CAN总线通讯,增强了系统的抗干扰能力;

4、 该系统已经安全运行一年的时间,未出现任何故障,拉制出来的成品丝已经达到了3丝,在拉制3丝时的转速达到了400R/MIN,比普通使用张力杆做反馈回路的机械提高了7个丝,速度快了近70R/MIN,且拉制出的丝表面平整光滑,完全符合客户要求。

-

驱动器

+关注

关注

52文章

8152浏览量

145964 -

CAN总线

+关注

关注

145文章

1936浏览量

130623 -

电机

+关注

关注

142文章

8929浏览量

145072

发布评论请先 登录

相关推荐

直线式拉丝机的PLC控制

WINCC+EM277在拉丝机控制中的应用

C73004-1/ZF型硅铝丝微细线拉丝机的设计分析与应用

基于台达机电技术的三联直进式金属拉丝机

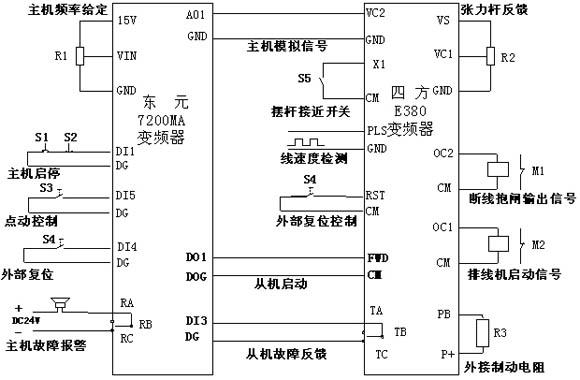

关于拉丝机中四方与东元变频器的联动应用设计

SVF3000变频器在拉丝机双变频控制系统应用分析

变频器在直进式拉丝机的应用

拉丝机及双变频拉丝机工艺介绍

变频器在拉丝机上的应用原理

变频器在拉丝机中的应用方案

CAN总线通讯和伺服驱动器在拉丝机系统中的应用分析

CAN总线通讯和伺服驱动器在拉丝机系统中的应用分析

评论