“随着舒适车司机对功率调节器需求的不断增加,座椅调节电机也继续向模块化设计原则转移,电机工作过程中的噪音成为影响舒适 性的决定性因素。我们利用NI的LabVIEW和动态信号采集卡为电机生产线终端量身定制噪声测试设备,集电机运动控制和噪声测量为一体,来满足生产线的 快节奏。 ”

座椅调节电机的测试过程中,需要模拟真实的工作状态。同时,生产线终端检测不仅要求测试的准确性,而且要保证设备的稳定性和快节奏,30s的节拍需求使系统集成度的提高面临着一定的挑战。

图1. 汽车座椅调节电机

NI的LabVIEW软件开发平台,专为声音和振动应用设 计的高精度数据采集模块PCI-4472,以及多功能数据采集卡PCI-6221为测试系统的高度集成提供了可能。PCI数据采集模块能方便的应用于工业 计算机中,为整个系统的可靠性和稳定性提供保证。另外,多功能数据采集卡中提供充足的数字I/O通道,用来响应使用者的信号;控制电机、夹具的运动;以及 控制信号灯的指示等。这样,通过灵活的测试应用软件把传感器、数据采集卡、读码器、机械部件以及运动控制完美的结合在了一起,真正实现一键式操作,既方便 使用者的操作,又不会影响到生产线的高速运转。

测试参数

汽车座椅调节电机的声压、响度和固声粗糙度

系统结构

汽车座椅调节电机噪声测试系统主要包括控制和测量两大部分。控制部分主要实现计算机对电机和机械部件运动方式的控制,以模拟真实的座椅工作状态。测 量部分主要实现电机工作过程中噪音信号的测量、分析和计算。两部分的同步通过测试软件来实现,测量结果通过显示器和指示灯显示给用户。传声器和触摸屏布置 在静音室内,供用户采集电机声音和查看测试结果;机柜布置在静音室外,避免工控机或其它电器设备的运转声音的引入。(参见图2)

图2. 设备布局

控制部分主要包括:工业计算机、多功能数据采集卡PCI-6221、专用的集成电路、气缸与可编程直流电源。

测量部分主要包括:工业计算机、动态信号采集卡PCI-4472、传声器与信号调理器。

NI PCI-6221提供了24路数字I/O线以及16路模拟输入通道,采用16位的分辨率、250kS/s的采样率以及NI-MCal校准技术提高了测量精度。

充足的数字I/O线可满足大部分控制应用。为此,我们设计了专用的集成电路(参见图3)用于扩展NI数据采集卡数字I/O的功能(例如控制固态继电 器的工作状态;手动与自动模式的转换;常用温度传感器控制功能;按钮与指示灯应用),同时免除大部分布线的繁琐。另外,延时电路的引入,避免了快速切换 I/O线组合时引起的不确定情况的发生。

图3. I/O功能扩展电路

可编程直流电源的应用极大的扩展了系统测量对象的范围,并使得用户在使用过程中对电机的配置更加灵活。这样,不仅提高了系统的集成度,同时避免了快速流水线上人工的误操作。

我们根据电机的数学模型为每种电机设计了专用的夹具,在测试的过程中控制气缸固定和释放被测电机,同时模拟真实的汽车座椅工作状态。(参见图4)

图4. 电机夹具

NI PCI-4472提供了8路同步采样模拟输入通道,并采用24位的高分辨率,110dB的动态范围,最高采样速率达到102.4kS/s,45kHz无混叠带宽。因此,适用于从事各种高精度频域的测量。输入通道集成了集成电路压电式(IEPE)信号调理功能,可用于加速度传感器和麦克风的信号采集。与LabVIEW声音及振动工具包共同使用时,为各种时间和频率的准确测量提供了保证,并极大的加快了开发速度。

我们采用NI推荐的PCB Piezotronics(美国压电)公司生产的含有前置放大器的传声器,并配备相应的信号调理器,20英尺长的信号线确保了传声器的信号可以从静音室测试台上传到外部机柜中的信号调理器内,并提供了一定的可调节性。

现场照片

图5. 机柜与测试台

测试软件

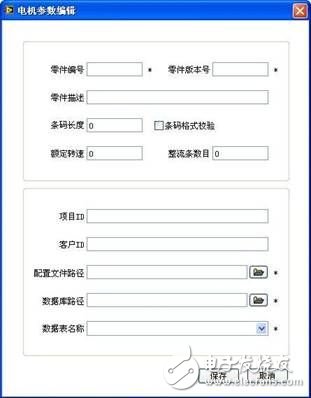

为满足测试软件能适应不同的座椅电机,通过NI LabVIEW专门设计了一款电机参数配置软件(参见图6)。预先把不同型号电机的参数录入系统中,这样在测试前就可根据电机的型号加载相应的配置参数,保证数据的准确性。

例如,通过配置条码格式,可在测试的过程中校验该条码,控制产品批次的一致性;通过配置电机的配置文件路径,可在测试的 过程中读入该配置文件,配置文件中包含了该型号电机各参数的阈值,测试过程中根据该阈值判断产品是否合格;通过配置电机的数据库路径和数据表名称,可在测 试过程中读入该路径,并把测试结果保存在相应的数据库中。

图6. 电机参数配置窗口

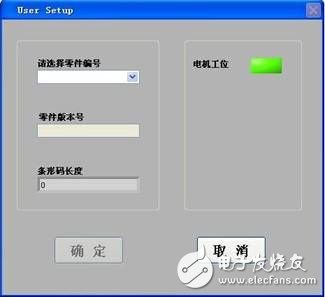

启动测试软件时,会首先进入用户设置界面(参见图7),根据配置软件的内容,系统自动读入所有的电机零件编号,操作者选择一个零件后,系统自动读入该零件的配置文件,作为该批次测试的依据。

图7. 用户设置界面

零件确定好以后,进入测试主界面(参见图8),同时弹出条码扫描窗口(参见图9),等待使用者扫描被测电机的条形码。

图8. 测试主界面

图9. 条码扫描界面

如果扫描的条码符合该零件的条码设计规则,并且使用者按下工作台上的“开始测试”按钮,系统自动根据配置文件中设置的运 动方式和步骤,控制电机运转,并同时进行测试。测试过程完成后,测试结果显示在软件主界面上,并通过工作台上的指示灯显示给用户。同时,再次弹出条码扫描 窗口,等待下一个零件条码的录入。该设计符合流水线快速生产的需求,实现了“一键式测量”,在线工作时,用户无需关心产品失效的原因,所有的测试数据都会 实时的保存在数据库中,以供离线分析。

另外,软件中设计了参数设置页面(参见图10),方便用户修改当前零件的测试参数阈值,同时在此页面中提供了传声器校准功能。在系统使用一定时期后,能让用户自行进行校准,降低了系统维护的成本。

图10. 参数设置与传感器校准界面

电机噪声所有参数的测试结果均保存在相对应的Access数据库中,原始信号也以WAV格式保存在硬盘中,方便用户进行后处理和数据分析。

结论

汽车座椅调节电机噪声测试系统集成了数据采集(传感器、信号调理器、数据采集卡)、运动控制(电机、气缸)与各种用户交 互(按钮、指示灯、条码扫描、触摸屏),采用“一键式测量”,实现了小于30s的测试节拍,以满足高速运转的生产线应用,为用户极大的提高了生产效率。此 方案适用于各种电机生产线全检或抽检的场合。

-

传感器

+关注

关注

2553文章

51515浏览量

757302 -

LabVIEW

+关注

关注

1977文章

3659浏览量

326263 -

电机

+关注

关注

143文章

9102浏览量

146590

发布评论请先 登录

相关推荐

基于单片机的汽车座椅座动力测量机控制系统

【威雅利】汽车消费向中高端转移 座椅电机市场持续扩大

霍尔传感器在汽车座椅中起调节作用

用于控制汽车座椅加热器的智能电源开关参考设计

汽车座椅舒适性的技术研究

智能汽车座椅织物传感器 可识别物与人

使用LabVIEW和动态信号采集卡实现电机生产线终端噪声测试系统的设计

基于红外热像技术的汽车座椅皮革质量检测方法

利用LabVIEW和动态信号采集卡设计汽车座椅调节电机噪声测试系统

利用LabVIEW和动态信号采集卡设计汽车座椅调节电机噪声测试系统

评论