“伺服”英文servo—词源于希腊语“奴隶”的意思。人们想把“伺服机构”当个得心应手的驯服工具,服从控制信号的要求而动作。在讯号来到之前,静止不动;讯号来到之后,立即转动;当讯号消失,能即时自行停转。由于它的“伺服-奴隶”性能,因此而得名——伺服控制系统。

伺服定义:

(1)伺服系统:是使物体的位置、方位、状态、力矩等运动执行器的输出,能够跟随输入量(或给定值)的任意变化而变化的自动控制系统。

(2)在自动控制系统中,能够以一定的准确度响应控制信号的系统称为随动系统,亦称伺服系统。为保证这种即时响应的准确性,一般都有位置、速度、力矩的传感器反馈比较,也称为闭环控制。

伺服的主要任务是按控制命令的要求,对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置的闭环控制得非常灵活方便。

简单的说,就是运动系统的位置、时间与力的每时每刻的“听话”,在什么时间上在什么位置,在这个位置输出多大的力的控制,就叫伺服控制。

这其中,如果运动系统是用电机带动的,那么电机的位置与电机输入的工作电流对应关系,就是伺服控制系统要解决的问题,在什么位置上输入电机多大的电压电流(包括相位),这个称为位置环和电流环控制。而位置在时间上的变化量,就是速度环,速度环的变化是加速度、加加速度。从物理学我们知道,加速度对应的是力(例如重力加速度G),而电机的输出力是有输入的电压电流(包括相位)推动的,那么从电机输入来说是电流环=力,从电机传感器的反馈来说是加速度=力,通过对于电机上传感器的反馈,获得位置与加速度信息,与控制输入做比较,形成一个闭环的伺服控制系统。

旋转编码器是旋转位置传感器,输出增量的脉冲信号(代表位置变化量)或绝对值的角度位置信号,这个信号对于时间的一次导数是速度,二次导数是加速度。因此,旋转编码器成为伺服系统的最佳的反馈传感器选择。

伺服电机:电机是最常用的运动执行器,电机驱动器直接就有位置、速度、力矩的闭环控制的,就称为“伺服电机”。常用的伺服电机为交流永磁同步电机,有时就直接把交流永磁同步电机叫为了伺服电机。

交流永磁同步电机:就是转子是由永磁材料构成,所以转动后,随着电机的定子旋转磁场的变化,转子也做响应频率的速度变化,而且转子速度=定子磁力推动速度,所以称"同步"。交流永磁同步电机因其同步性推动要求而加装有编码器,这种编码器不仅仅提供角度位置信号(例如增量的脉冲信号或绝对值的数字信号),同时提供了转子的位置换相信号(例如UVW或单圈正余弦C、D信号),角度位置信号作为位置和速度的闭环反馈,而转子换相信号用于电机电流环-力矩的推力输入闭环反馈,以获得转子同步旋转。由此,交流永磁同步电机由于直接加装了编码器,已获得位置、速度、力矩的反馈信息及闭环控制,而天然地具有了“伺服”特性。

而事实上不仅仅是交流永磁同步电机可以具有伺服特性,交流异步电机通过其控制器(变频器)和传感器反馈(例如编码器),同样可以由控制器指令实现位置、速度、甚至输出力矩的闭环控制与随动响应,也就一样可以实现“伺服”系统特性。

是否能够称为“伺服”在于其在位置、速度、输出力各方面的随动响应和控制精度是否能达到使用要求,并不在于用什么电机执行器。

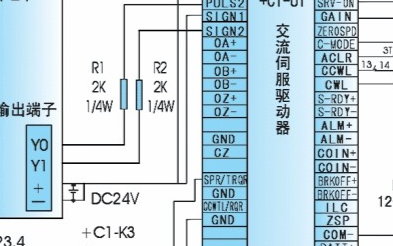

伺服驱动控制器在发展了变频技术的前提下,在驱动器内部的电流环,速度环和位置环都进行了比一般变频更精确的控制技术和算法运算,在功能上也比传统的变频器强大很多,主要的一点可以进行精确的位置控制。通过上位控制器发送的指令来控制速度和位置(当然也有些变频-伺服器内部集成了控制单元或通过总线通讯的方式直接将位置和速度等参数设定在驱动器里,或称为PG卡),驱动器内部的算法和更快更精确的计算以及性能更优良的电子器件使之更优越于变频器。

变频控制器与电机构成一个速度变化控制的开环控制,步进电机与驱动器构成一个位置(步进)变化的开环控制,如果在变频电机系统或步进电机系统加装了传感器(例如编码器),从而由外部指令控制器(例如PLC或集成在电机驱动器内的控制卡)也能实现位置、速度的双闭环,并同时对于电机输出力与停止定位上的响应保证,也就能实现一个“伺服”控制系统。

伺服控制系统不仅仅是指运动执行器电机,同样包含了机械传动系统,例如减速箱、推动丝杠、齿轮传动等等,这些机械传动系统有机械加工与装配误差,同时又有温度变化、磨损及其他现场环境因素带来的影响而产生误差,为防止这些误差带来的控制精度影响,有时会在运动终端再加装传感器,作为反馈位置、速度信息到伺服控制系统,以修正这种误差,这样的控制方式称为“全闭环”控制,例如加装直线光栅尺或旋转编码器。为保证位置控制的长期准确性,需要在控制-执行系统中加装零点位置传感器或终端位置绝对值编码器,绝对值编码器因其传感器内部预先的每个机械位置的唯一编码,而无需担心信号受到外部的干扰影响和停电后的位置信息丢失。

无论是交流永磁同步电机(也就是直接称为伺服电机),还是变频电机、步进电机等机械执行运动器,都需要由控制器、机械传动系统、终端传感器反馈修正,才能构成一个完整的“伺服”控制系统。伺服系统的控制精度(位置精度与随动时间响应),由执行器电机、电机驱动器、机械传动执行、系统总控制器等共同构成,交流永磁同步电机与驱动器因其“同步”要求的先天设计性,其伺服控制精度最高。但要保证其运动执行终端的控制精度与控制可靠性,还需要兼顾机械传动系统的精度与终端位置传感器(例如绝对值编码器)的精度与可靠性保证。

例如电梯轿厢升降的闭环控制,在电梯提升的主机上已经装有编码器(例如德国海德汉的ERN1387),提供增量的A、B正余弦信号,每周2048个脉冲周期,同时提供单圈一个周期的C、D正余弦信号,单圈的C、D正余弦信号经过粗糙的位置分割,可以提供电机UVW的换相信息;而每周2048个周期的正余弦信号,经过更进一步的细分,可获得高分辨率的位置变化,这种高分辨率的位置变化信息主要用于很短时间的加速度计算,因为在时间变量很小的情况下需要准确的加速度反馈,就需要有较多的位置变化信息,这就需要编码器的分辨率非常高,并且位置精度准确,这样可以保证获得精确加速度反馈,以控制电机输入电流。

但是由于电梯机械系统上的机械误差,电梯在每层停止时仍然需要由外部的平层传感器反馈,才能获得准确定位,例如用平层光电开关,或者直接再用平层绝对值多圈编码器,才能构成一个位置准确的闭环伺服系统。

实际上伺服系统需要的编码器可能有两个(或者只用一个),一个是在电机上高速端,针对电机的换相与加速度反馈,这个反馈进入电机驱动器,决定电机的控制电流的换相与大小(力矩环),另一个是用于位置终端低速端的准确定位。在电机端的编码器需要高分辨率,常用高分辨率增量编码器,以获得加速度的精细变化量;而在运动终端的编码器需要位置上的准确与可靠,常用绝对值多圈编码器(也有用直线光栅尺)。

如果只用一个编码器(例如只用电机端编码器),那就需要在位置上依赖机械传动部分的高精度,而目前高精度的机械传动几乎都掌握在日系和德系厂家手中,由他们垄断。在终端加装传感器(编码器),是避开这种垄断的一种办法。

在变频器控制系统中,由于不需要电机换相信号,编码器也就可以直接就装在了运动终端,也称为低速端。

我们有两个概念,一个是伺服系统,另一个是伺服电机,这两个并不是同一个概念。伺服电机是一种特别的执行器,它的电机驱动设计从一开始就是位置、速度、力矩的电机闭环控制,但是电机作为执行器的一部分,它并不能代表整个伺服系统。

闭环控制能不能都称为伺服系统?不是,而是在空间(位置)精度与时间响应上达到快速控制与精度的保证。但是随动的“快速”与位置的精度都是相对的,总是会有一定的偏差的,这也同样是伺服的特性之一,真正做伺服的就是去消除这个偏差对于控制结果的影响。

-

编码器

+关注

关注

45文章

3723浏览量

136058 -

伺服控制系统

+关注

关注

1文章

55浏览量

12371

原文标题:0 经验的人,是怎么看伺服控制系统与编码器的?

文章出处:【微信号:GKB1508,微信公众号:工控帮】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

伺服电机编码器原理(伺服电机编码器几根线以及接线图)

小白如何看伺服控制系统与编码器

小白如何看伺服控制系统与编码器

评论