集成无源器件在我们的行业中并不是什么新事物——它们由来已久且众所周知。实际上,ADI公司过去曾为市场生产过这类元件。当芯片组将独立的分立无源器件或者是集成无源网络作为其一部分包含在内时,需要对走线寄生效应、器件兼容性和电路板组装等考虑因素进行仔细的设计管理。虽然集成无源器件继续在业界占据重要地位,但只有当它们被集成到系统级封装应用中时才能实现其最重要的价值。

几年前,ADI开始推出新的集成无源技术计划 (iPassives™)。ADI 旨在通过这项计划提供二极管、电阻、电感和电容等无源元件,从而能够更广泛地涵盖信号链设计,同时克服现有采用无源元件方法的局限性和复杂性。ADI 的客户群对具有高效空间尺寸的更完整解决方案的需求,也推动了这项计划的发展。

从设计人员的角度来看,iPassives可以被视为一种灵活的设计工具,能够在极短的开发周期内设计出具有同类最佳性能和鲁棒性的系统解决方案。ADI 拥有许多信号调理 IC,独特硅制造工艺使这些 IC 能够实现卓越的性能。ADI 可以充分利用其现有产品的多样性来生产具有卓越性能特征的即插即用系统,而无需开发高度复杂的集成流程。

在高度可定制的网络中将集成无源技术与所有这些现有技术紧密结合,并利用系统级封装技术进行封装,从而可创建完全经过认证、测试和表征的 Module® 器件。以前采用板级解决方案的系统现在可以简化为单个器件。从我们的客户角度来看,他们现在可以获得完整的解决方案,具有出色的开箱即用性能,可缩短开发周期并节约成本,而且所有这些都在非常紧凑的封装内实现。

什么是无源元件?

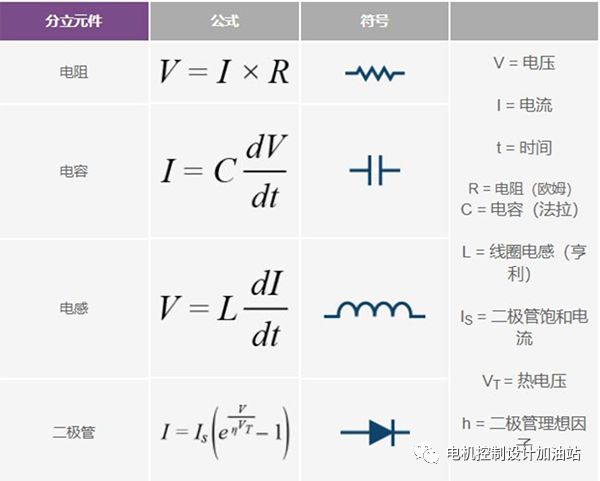

无源元件是无需电源供电的器件,它们的电流和电压之间的关系相对简单。这些元件包括电阻、电容、电感、变压器(即有效耦合电感)和二极管。有时电流-电压之间的关系非常简单,就像电阻中电流随电压线性变化一样。对于二极管来说,电流和电压之间也存在直接关系,只是这种关系是指数关系。在电感和电容中,该关系是电流对电压的瞬态依赖性。表1所示为四种基本无源元件定义这些关系的公式:

表1. 主要无源元件的基本公式

无源器件既可以单独使用,也可以串联或并联,是模拟信号处理(RLC用于放大、衰减、耦合、调谐和滤波)、数字信号处理(上拉电阻、下拉电阻和阻抗匹配电阻)、EMI抑制(LC噪声抑制)和电源管理(R用于电流检测和限制,LC用于能量累积)的重要组成部分。

分立元件的局限性

过去,无源元件是分立的,这意味着它们是分别制造的,并且在电路中通过印刷电路板 (PCB) 上的导线或电源轨相连。随着时间的推移,它们沿着三条路径发展演变:更小的尺寸、更低的成本和更高的性能。这些发展现在已经很成熟并经过了优化,但是占位尺寸和高度尺寸意味着分立无源元件总是限制了缩小整体解决方案的面积和体积的努力成效。无源器件通常在一个应用中占物料清单的80%以上,占线路板面积约60%,占整个元件支出约20%。这些因素综合在一起带来了非常复杂的库存控制和存储挑战。

就其本质而言,分立器件是单独处理的元件。尽管可能有一些方法可以确保从某些工艺批次中选择元件,但每个元件仍然具有高度的独特性。然而,当需要非常匹配的元件时,这是一个显著的缺点。对于需要匹配的设备来说,元件之间的独特性和差异性会导致误差,从而降低时间零点的电路性能。此外,在电路的工作温度范围内及使用寿命期间,这种性能下降总是越来越糟糕。

分立无源器件的另一个缺点是各个元件的组装和布线非常耗时,并且还占用很大的空间。这些元件使用焊接工艺连接,一般是通过通孔或表贴封装技术(SMT)组装。通孔是一种比较老的组装技术,它将带引线的器件插入PCB的孔中,任何多余的引线长度都将被折弯并切除,并通过波峰焊将器件的引线连接至PCB互连电源轨。表贴封装帮助实现了更小的无源元件。在这种情况下,在PCB上蚀刻贴装连接图案,将焊锡膏覆盖在图案上,接着使用贴片机来定位放置SMT元件。然后,PCB经过回流焊工艺(其间焊锡膏液化并建立电气连接),并在冷却时,焊锡膏凝固并将SMT元件机械连接到PCB上。这两种组装技术的主要问题是,焊接过程可能非常不可靠,在缺陷目标是每百万分之几的行业中,这一点越来越令人担忧。在确保焊点可靠性方面有几个因素非常重要:焊锡膏的实际成分(现在基本上都是无铅的,因此可靠性降低)、回流焊工艺中的机械稳定性(机械振动可使焊点干燥)、焊锡膏的纯度(任何污染物都会对焊点的可靠性产生负面影响),以及回流焊工艺中的时间与温度。焊锡膏加热的速度如何、实际温度和温度的均匀性怎样以及焊锡膏加热的时间都非常关键。其中的任何变化都可能导致连接焊盘或通孔的损坏,或者也可能引起器件上的机械应力,随着时间的推移而导致故障。

在PCB上采用无源元件的另一个局限是,由于它们板上分布在各处,走线需要很长。这可能会引入未计入的寄生参数,从而使性能和结果的可重复性受限。通常,PCB走线具有大约1 nH/mm自感的长度和电容,取决于线宽和与附近走线的距离。PCB走线的容差导致了寄生参数的变异,所以不仅带来寄生效应的破坏性,而且它们还是不可预测的。在PCB板上缩小容差会增加成本。

无源器件还提供了许多与外界的潜在接触点,这些接触点经手动处理或机器处理可能会引起ESD事件。同样,这对整体可靠性和鲁棒性会造成不利影响和风险。

集成无源器件的优势

集成电路现在包含了许多晶体管(实际上是数百万个),它们由精细的金属互相连接在一起。针对模拟类的应用,业界还开发了特殊的工艺,如DAC和ADC中除了晶体管,还包含电阻和电容等无源元件。为了实现这些精密的模拟应用所需的性能,已经开发出质量非常高的无源元件。用来构建集成无源器件的正是这些高质量的无源元件。正如集成电路中包含许多晶体管一样,集成无源器件可以在一个非常小的封装内包含许多高质量的无源元件。与集成电路一样,集成无源器件在大面积衬底(晶圆)上制造,同时生成多个无源网络。

与分立无源元件相比,集成无源器件最引人注目的优势之一是可以实现精确匹配。在制造集成无源网络时,网络内的所有元件都是在相同条件下同时制造的,具有相同的材料,而且由于网络紧凑,基本上是在同一位置。采用这种方式制造的无源元件比分立无源元件更可能具有出色的匹配。为了说明这一点,我们假设有一个应用需要两个匹配的电阻。这些电阻在圆形衬底(如硅晶圆)上制造,如图1所示。

图1. 分立电阻与无源电阻的匹配比较。

由于细微的工艺差异,如电阻薄膜的厚度、薄膜的化学性质、接触电阻等,因此在同一个批次内将存在一定的阻值差异,而在多个批次里差异值更大。在图1所示的例子中,深绿色表示电阻在容差范围的高位值端,黄色表示电阻在容差范围的低位值端。

对于标准的分立器件来说,两个电阻中的任意一个都可能来自不同的制造批次,如图中用红色表示的两个单独的电阻。这两个分立电阻之间可观察到的容差范围可能是整个工艺的容差范围,因此匹配较差。对于有特殊的订购限制而言,有可能从同一个批次中选择这两个分立电阻,如图中用蓝色标出的两个单独的电阻。这两个电阻之间可观察到的容差只会是在同一个批次内的容差范围。虽然这两个电阻之间的匹配将优于随机分立器件的情况,但仍有可能出现某种程度的不匹配。最后,对于集成无源器件,两个电阻来自同一个芯片,如图1黑色所示。

这两个电阻之间唯一可观察到的容差是在同一个管芯内的容差范围。因此,这两个电阻之间的匹配将非常出色。此外,使用交叉四边形布局的其他技术和其他方法可以进一步严格限制两个电阻之间的扩散,使元件的匹配达到最佳值。集成无源元件之间的匹配不仅在时间零点比分立无源元件要好得多,而且由于其制造已经很好地耦合,因此在整个温度、机械应力和使用寿命范围内都可保持更好的匹配记录。

集成无源器件中的各个元件紧密地放置在一起(实际上在微米范围内),因此,互连寄生参数(如布线电阻和电感)可以保持在极低的水平。

在PCB上,由于走线容差和元件放置容差,互连寄生参数可能会发生变化。由于制造工艺中采用微影工艺,因此使用集成无源器件的互连容差和元件放置容差都很小。在集成无源器件中,不仅寄生参数非常小,而且这些为数不多的参数还是可预测的,因此可靠性很高。

通过集成无源器件实现无源网络的小型化,为电路板直接带来小尺寸的优势。

这直接使电路板成本降低,并允许在更小的占位空间上实现更多功能和更高性能。使用集成无源器件时,构建多通道系统变得更加实际可行。

集成无源器件具有整个布线网络周围的鲁棒性。

集成无源器件本质上是在一个完整的单元里一起锻造,用玻璃密封,然后进一步由牢固的塑料封装进行保护,而不需要大量的焊接连接。在集成无源网络中,不存在焊点干燥、腐蚀或元件错位的问题。

集成无源网络密封性能出色带来的一个优势是,系统中暴露节点的数量大大减少。

因此,系统因意外短路或静电放电 (ESD) 事件损坏的可能性显著降低。

维护和控制任何电路板组装的元件库存都是一项非常复杂的任务。集成无源器件在一个器件内包含多个无源元件,大大减轻了客户的物料清单负担,从而降低拥有成本。客户可以获得经过完全测试和充分验证的集成无源网络。这意味着,最终线路板构建的产量得到提高,这不仅可以进一步节省成本,还可以提高供应链的可预测性。

使用ADI的集成无源器件(iPassives)

如前所述,高质量的无源器件一直是ADI多年来众多产品所实现的电路性能的核心。在此期间,无源器件的范围不断扩大并且质量不断提高,集成无源器件产品组合现在包含大量元件。集成无源器件采用模块化工艺,这意味着只有在需要特定元件时才需要执行生产某种类型无源器件所需的工艺步骤。

iPassives网络的构建基本上只需要必需的工艺复杂性,不多也不少。如图2所示,有许多无源构建块可供选择,构建一个集成无源网络就像将所需元件拼装在一起一样简单。

图2. iPassives构建块。

如本文前面所述,集成无源器件与分立无源器件相比具有许多优势。ADI将它们用于Module器件中,进一步加强了这些优势。这些模块利用了各种集成电路的功能。这些电路通过量身定制的工艺进行制造,所提供的增强性能是无法通过其他任何单一工艺实现的。

ADI正在使用iPassives将这些集成电路连接在一起,由此在单个器件内构建完整的精密信号链。图3中的两个Module器件示例包括数据转换器、放大器和其他元件,通过采用集成无源器件构建的无源增益和滤波网络将它们结合在一起。

图3. 使用iPassives的μModule产品示例。

ADI 生产高度可定制的精密信号调理系统。采用来自大量经现场验证的IC产品组合的可重复使用的方法,并将其与iPassives的多功能性相结合,从而使开发周期时间和成本都显著下降。这一决定为客户提供了巨大的优势,使客户可以自行利用最先进的性能更快、更高效地进入市场。

结论

乍一看,使用集成无源器件可能只会比其他更成熟的方法显得略微有利。然而,实际优势更为显著,ADI 采用 iPassives不仅重新定义了可以实现的功能,还重新定义了速度、成本和设计尺寸,使之对客户更为有利。

-

集成电路

+关注

关注

5389文章

11576浏览量

362416 -

二极管

+关注

关注

147文章

9669浏览量

166928 -

无源器件

+关注

关注

5文章

195浏览量

23596

原文标题:一文了解 ADI 集成无源技术计划 iPassives

文章出处:【微信号:motorcontrol365,微信公众号:电机控制设计加油站】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

34063的局限性

FPGA的优势与局限性

什么是集成无源元件?对PCB技术发展产生了什么影响?

超声波液位计的局限性及安装要求

运算放大器的精度局限性是什么

无源元件会影响音质吗?

无源元件会影响音质吗?

集成无源元件对PCB技术发展有什么样的影响

什么是无源元件?分立元件的局限性

什么是无源元件?分立元件的局限性

评论