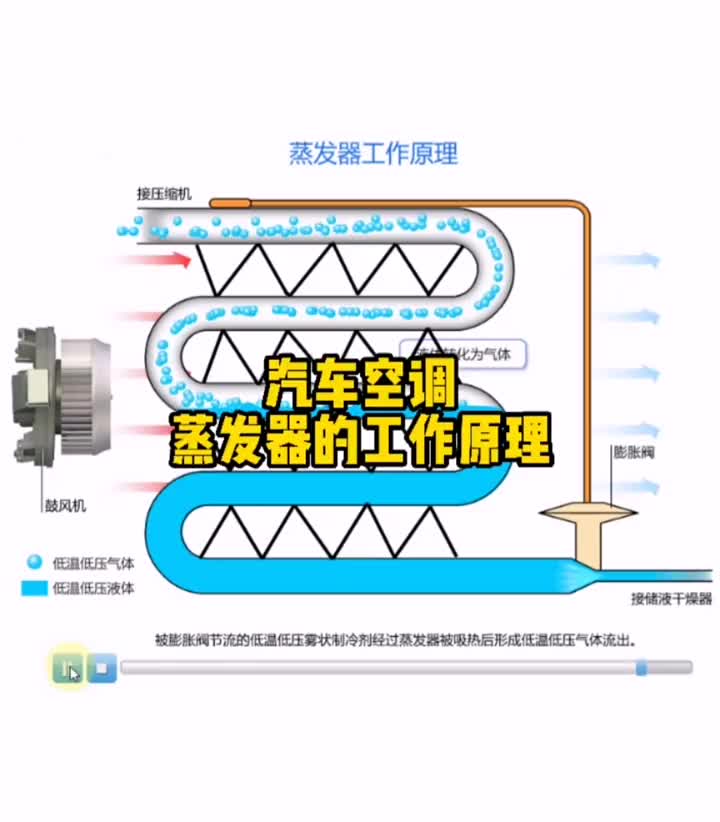

蒸发器是制冷四大件中很重要的一个部件,低温的冷凝液体通过蒸发器,与外界的空气进行热交换,气化吸热,达到制冷的效果。蒸发器主要由加热室和蒸发室两部分组成。加热室向液体提供蒸发所需要的热量,促使液体沸腾汽化;蒸发室使气液两相完全分离。

蒸发器主要由加热室和分离室组成。 根据加热室的结构和运行中的溶液流动,工业中常用的间接加热蒸发器可分为循环型(非膜型)和单向型(膜型)两种。

循环型(非膜)蒸发器

这种蒸发器的特征在于蒸发器中溶液的连续循环,以改善传热效果并且易于溶液的结垢。 有两种类型的循环,自然循环和强制循环。 前者是由于加热室中不同位置的溶液加热程度不同,导致密度差引起的循环运动; 后者基于外力迫使溶液沿一个方向循环流动。

1、中央循环管(或标准式)蒸发器

中央循环管蒸发器,加热室由垂直管束组成,中心管束有较大直径的管子。细管中每单位体积溶液的加热表面大于粗管中的加热表面,即前者被更好地加热并且溶液蒸发得更多。因此,细管中的汽液混合物的密度小于厚管中的浓度。这种密度差导致溶液以连续和规则的方式自然循环,其沿着粗管减小并沿着细管上升。粗管称为降液管或中央循环管,细管称为沸腾管或加热管。为了促进溶液的良好循环,中央循环管的横截面积通常为加热管总横截面积的40%至100%。管束高度为1-2m,加热管直径为25~75mm,长径比为20~40。

2、悬筐式蒸发器

为了克服循环式蒸发器中蒸发液易结晶、易结垢且不易清洗等缺点,对标准式蒸发器结构进行了更合理的改进,这就是悬筐式蒸发器。加热室4象个篮筐,悬挂在蒸发器壳体的下部,并且以加热室外壁与蒸发器内壁之间的环形孔道代替中央循环管。溶液沿加热管中央上升,而后循着悬筐式加热室外壁与蒸发器内壁间的环隙向下流动而构成循环。由于环隙面积约为加热管总截面积的100至150%,故溶液循环速度比标准式蒸发器为大,可达1.5m/s。此外,这种蒸发器的加热室可由顶部取出进行检修或更换,而且热损失也较小。它的主要缺点是结构复杂,单位传热面积的金属消耗较多。

3、外热式蒸发器

外热式蒸发器,该蒸发器的加热管较长,长径比为50-100。 由于循环管中的溶液不被蒸汽加热,其密度大于加热管中的溶液,所形成的溶液的循环运动沿循环管减小,沿加热管上升,循环速度可达1.5 m/s。

单程型蒸发器

这一大类蒸发器的主要特点是:溶液在蒸发器中只通过加热室一次,不作循环流动即成为浓缩液排出。溶液通过加热室时,在管壁上呈膜状流动,故习惯上又称为液膜式蒸发器。根据物料在蒸发器中流向的不同,单程型蒸发器又分以下几种。

1、升膜式蒸发器

其加热室由许多竖直长管组成。常用的加热管直径为25~50mm,管长和管径之比约为100~150。料液经预热后由蒸发器底部引入,在加热管内受热沸腾并迅速汽化,生成的蒸汽在加热管内高速上升,一般常压下操作时适宜的出口汽速为20~50m/s,减压下操作时汽速可达100至160m/s或更大些。溶液则被上升的蒸汽所带动,沿管壁成膜状上升并继续蒸发,汽、液混合物在分离器2内分离,完成液由分离器底部排出,二次蒸汽则在顶部导出。须注意的是,如果从料液中蒸发的水量不多,就难以达到上述要求的汽速,即升膜式蒸发器不适用于较浓溶液的蒸发;它对粘度很大,易结晶或易结垢的物料也不适用。

2、降膜蒸发器

如果使用具有较高蒸发浓度或粘度的溶液,可以使用降膜蒸发器。 其加热室类似于升膜蒸发器的加热室。 进料液体在加热室顶部加入,并通过管末端的液体分配器均匀地流入加热管。 在溶液本身的重力作用下,溶液沿着管的内壁以薄膜形式向下流动并蒸发。 为了将薄膜均匀地分布在墙壁上并防止二次蒸汽直接从加热管的顶部逸出,必须在加热管的顶部设置经过良好处理的液体分配器。

降膜蒸发器也适用于热敏材料的处理,但它不适用于易结晶,易结垢或粘度高的溶液的处理。

3、刮板式蒸发器

蒸发器外壳内带有加热蒸汽夹套,其内装有可旋转的叶片即刮板。刮板有固定式和转子式两种,前者与壳体内壁的间隙为0.5~1.5mm,后者与器壁的间隙随转子的转数而变。料液由蒸发器上部沿切线方向加入(亦有加至与刮板同轴的甩料盘上的)。由于重力、离心力和旋转刮板刮带作用,溶液在器内壁形成下旋的薄膜,并在此过程中被蒸发浓缩,完成液在底部排出。这种蒸发器是一种利用外加动力成膜的单程型蒸发器,其突出优点是对物料的适应性很强,且停留时间短,一般为数秒或几十秒,故可适应于高粘度(如栲胶、蜂蜜等)和易结晶、结垢、热敏性的物料。但其结构复杂,动力消耗大,每平方米传热面约需1.5~3kW。此外,其处理量很小且制造安装要求高。

直接接触传热的蒸发器

实际生产中,有时还应用直接接触传热的蒸发器。它是将燃料(通常为煤气和油)与空气混合后,在浸于溶液中的燃烧室内燃烧,产生的高温火焰和烟气经燃烧室下部的喷嘴直接喷入被蒸发的溶液中。高温气体和溶液直接接触,同时进行传热使水分蒸发汽化,产生的水汽和废烟气一起由蒸发器顶部排出。其燃烧室在溶液中的浸没深度一般为0.2~0.6m,出燃烧室的气体温度可达1000℃以上。因是直接触接传热,故它的传热效果很好,热利用率高。由于不需要固定的传热壁面,故结构简单,特别适用于易结晶、结垢和具有腐蚀性物料的蒸发。在废酸处理和硫酸铵溶液的蒸发中,它已得到广泛应用。但若蒸发的料液不允许被烟气所污染,则该类蒸发器一般不适用。而且由于有大量烟气的存在,限制了二次蒸气的利用。此外喷嘴由于浸没在高温液体中,较易损坏。从上介绍可以看出,蒸发器的结构型式很多,各有其优缺点和适用的场合。在选型时,首先要看它能否适应所蒸发物料的工艺特性,包括物料的粘性、热敏性、腐蚀性以及是否容易结晶或结垢等,然后再要求其结构简单、易于制造、金属消耗量少,维修方便、传热效果好等等。

-

蒸发

+关注

关注

0文章

6浏览量

6603 -

蒸发器

+关注

关注

2文章

91浏览量

13806

发布评论请先 登录

相关推荐

冰箱开机后压缩机能启动运行,但蒸发器内不结霜的故障

冰箱蒸发器结霜过厚怎么办

薄膜蒸发器远程参数化设计技术研究

蒸发器异型管板的辅助设计软件

冰箱蒸发器作用、材质分析:冰箱蒸发器坏了怎么修?多少钱?

从外观工作形式功能上解释蒸发器与冷凝器的区别

丝管式蒸发器的产品性能是怎样的

液氨蒸发器管板腐蚀原因及解决方法

如何对液氨蒸发器管板进行防腐保护

液氨蒸发器管板渗漏治理用什么方法

精密空调—精密空调不给力?精密空调蒸发器维护窍门

一文了解蒸发器的分类及工作原理

一文了解蒸发器的分类及工作原理

评论