再沸器,也被称之为重沸器,顾名思义是使液体再一次汽化。它的结构与冷凝器差不多,不过一种是用来降温,而再沸器是用来升温汽化。

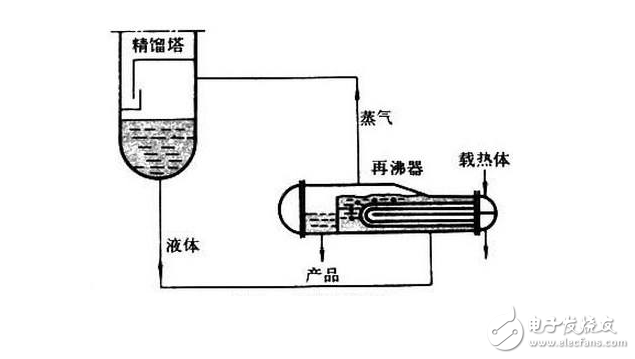

再沸器多与分馏塔合用:再沸器是一个能够交换热量,同时有汽化空间的一种特殊换热器。在再沸器中的物料液位和分馏塔液位在同一高度。从塔底线提供液相进入到再沸器中。通常在再沸器中有25-30%的液相被汽化。被汽化的两相流被送回到分馏塔中,返回塔中的气相组分向上通过塔盘,而液相组分掉回到塔底。

物料在重沸器受热膨胀甚至汽化,密度变小,从而离开汽化空间,顺利返回到塔里,返回塔中的气液两相,气相向上通过塔盘,而液相会掉落到塔底。由于静压差的作用,塔底将会不断补充被蒸发掉的那部分液位。

通常将再沸器大体上分为交叉流和轴向流两种类型。在交叉流型中,沸腾过程全部发生在壳程,如釜式再沸器、内置式再沸器和水平热虹吸再沸器;在轴向流型中,沸腾流体沿轴向流动,最常用的型式为立式热虹吸再沸器。当循环量不够时,抑或自流循环不行时,两者均可借泵的作用而增加循环量及流体的提升高度和克服管网阻力的能动力,从而完成和实现工艺过程的要求,达到预期的工艺目标。现介绍一下外循环式再沸器的各种型式。

其结构主要由上室和下室并用法兰与中部的列管式加热段(内装折流板)相连接而组成,此系管壳式再沸器。通常应根据物料的性质不同及是否具有腐蚀性(强、弱)选择不同的材质如A3、304、316L等的板、管而制成。为了调节再沸器冷凝液的排出量,还装有玻璃液位计,并装有压力表以控制器内压力。根据需要也可配置器中、器顶视镜,这样可使操作人员一目了然便于调节。

釜式再沸器

釜式再沸器具有扩大的壳体,并且在壳体中进行汽 - 液分离过程。 液面由垂直挡板保持,以确保束完全浸没在液体中。 该束通常是U形管结构,具有两个管道或具有多个管道的浮头结构。

水动力对釜式再沸器影响不大,因此其性能相对可靠,特别是在高真空条件下,其性能更好。 通过增加管间距,可以获得高热通量,在温差小的条件下可以获得良好的操作条件。 水壶再沸器的缺点是它易于结垢。 它通常是最容易扩展的再沸器类型。 另外,外壳更大,成本更高。 釜式再沸器的最佳应用是低压,沸点范围窄,温差小或大的清洁液。 对于临界压力的条件,虽然壳体较大且成本较高,但其性能相对可靠。

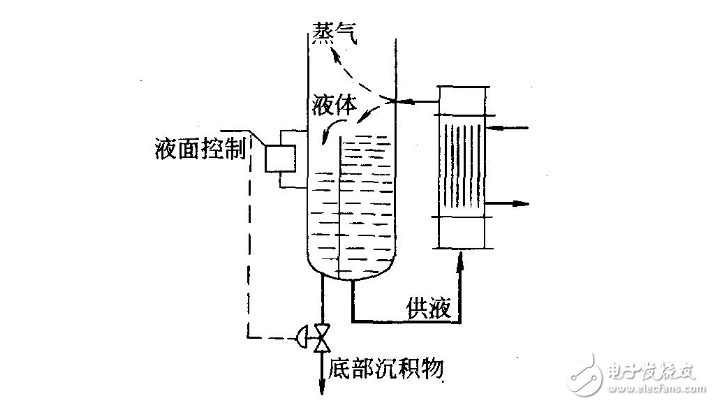

立式管侧热虹吸再沸器

立式管侧热虹吸再沸器沸腾过程发生在管程,加热介质在壳程,两相流混合物以较高的流速由排出管流向塔内。要求排出口的流通截面至少应与管束总的过流面积一样大。排除管既可由沿轴向的大直径弯管和塔连接,也可采用侧面开口与塔连接。流动循环的驱动压头由塔内液池的液面高度提供。塔内的液面和再沸器的上管板在一个水平面上。其优点为循环速度快,不仅传热膜系数高于水平式,而且有很好的防垢作用。缺点是垂直管不易拆卸、清洗及维修。其最佳适用条件为纯组分、中等压力、温差、热流及易结垢的场合。这是一种较为常用的型式之一。

垂直壳侧热虹吸再沸器

垂直壳侧热虹吸再沸器沸腾过程发生在壳程。壳侧装有折流板,以使流体纵向流动。适用于特殊场合,如加热流体有腐蚀性,因而要求特殊的金属材料,这时加热介质走管程较为合适。其最大的问题是由于气态的积聚而造成局部过热,从而造成上部管板出现故障。

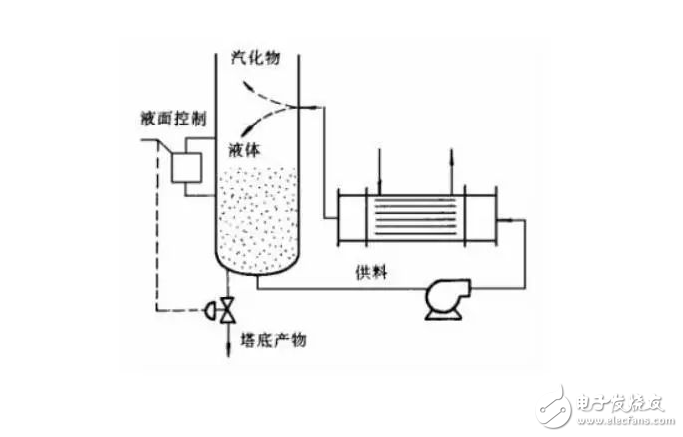

强制流动水平式再沸器

沸腾过程在管内进行,流体循环的动力由高容量泵提供。 通常,确保蒸发率小于1%,并且在通过出口管道的阀门后,流体将完全闪蒸。强制流动水平式再沸器的最佳应用是严重的结垢和高粘度流体。在流体保持高流速和极低蒸发速率的条件下,可以大大降低结垢速率。但是,有效流量需要5-6 ms,因此泵的成本和能耗非常高。

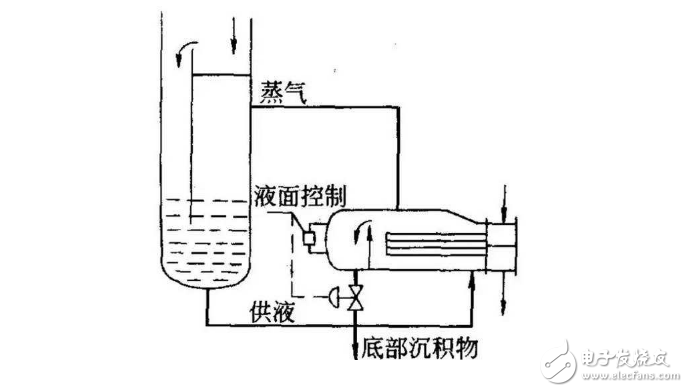

外循环式惰气蒸馏再沸器

在垂直管内流动沸腾系统中引入惰性气体,可使传热显着增强,从而开发了“载气蒸发”技术。这种载气蒸发方法显然也可用于惰气蒸馏的再沸器,使传热得到强化。图5-8是外循环式惰气蒸馏再沸器的运转示意图。流体从蒸馏塔底进入再沸器的加热管,惰气也从加热管底部引入。引入惰气能使传热显着增强,这是由于在惰气气泡与沸腾液体接触的最初时刻,气液界面上液体迅速汽化,从临近液体取出汽化潜热。使气液界面上的液体温度降低形成一个“界面汽化阱”。

-

换热器

+关注

关注

4文章

254浏览量

17798 -

再沸器

+关注

关注

0文章

3浏览量

6689 -

冷凝器

+关注

关注

3文章

133浏览量

15309

发布评论请先 登录

相关推荐

浅谈再沸器的分类及原理

浅谈再沸器的分类及原理

评论