2018年被称为工业互联网的风口之年。随着国家针对工业互联网行业未来发展的相应指南和一系列规划的出炉,越来越多的企业开始进入工业互联网的圈子。在这些企业中,除了有大批的工业互联网技术、产品和服务的供应商之外,更有大量对工业互联网和智能制造有着极高期许的用户企业。

根据资料显示,2017年我国工业互联网直接产业规模约为5700亿元。在2017到2019年期间,预计产业规模将以18%的年均增速增长,至2020年时将至万亿元规模。

1、工业互联网和智能制造的三部曲

工业互联网,并不是简单的“工业自动化+互联网”,而是一种实现深度两化融合的工具或方法。工业互联网的出现,代表的是一种普适性的工业数据开放、共享和交换的方法,而不是一个或几个特定的行业应用。

目前对工业互联网的认知普遍存在着一些误区。例如,认为工业设备的联网就是工业互联网,或者把所有的工业自动化控制系统“上云”就是工业互联网。实质上,要理解工业互联网的本质,可以从理解互联网的本质开始。

从表面看,互联网无非是将全世界的计算机联在一起,构成的一个通讯网络。但是,这只是互联网的物理表征。互联网实际的本质,是一个全球数据和信息的开放、共享和交换的中心。正是有了这海量信息的互联互通,才造就了互联网市场的繁荣,并催生出了越来越多以互联网为基础的新兴商业形态。

所以,如果说互联网是把以“自然人”或“自然人的社会活动”所产生的数据信息进行“联网”的话,那工业互联网就是一个将工业现场的“物数据”(物数据,是指在工业现场设备在其存续和活动期间,由其产生的所有数据的总称。从横向来看,它包括由设备产生或与设备相关的各类数据,主要包括生产数据以及设备本体的运行/维护数据;从纵向上来看,它包括了数据的全生命周期中的所有信息)从封闭的工业体系中解放出来,置入一个开放互联的崭新环境的革命性突破。

众所周知,以工业自动化技术为代表的工业现场技术,是一种高安全性、高实时性、面向过程的封闭系统。在其运行的过程中,除了与人机交互及工艺控制相关的关键数据会进行记录和存储之外,大量的过程数据,都只是作为每一个控制周期中各个生产环节进行有效性判定的依据,在每个控制周期的循环走完之后,这些数据都会被新的过程数据所替代,而不会被进行保留。但是,在进入智能制造的时代之后,越来越多的专家认识到,这些以往被“阅后即焚”过程数据如果能被持续不断地累积下来,将成为实现工业智能化和智慧化的关键。

工业智能制造,简而言之,可以分为三部曲,即数字化、数值化和智能化。

数字化:产线从老式的纯人工手动操作,改变为带有自动化系统控制的半自动/全自动产线;

数值化:将生产环节中的关键数据进行数值化和可视化处理,并与MES及ERP等管理系统进行对接,实现生产管理的透明化、可视化和可量化;

智能化:基于对海量生产过程数据和运维过程数据的积累和分析,从而得到针对产线不同环节进行优化和提升的策略,进而在自动化系统极限之上,进一步获得“减负增效”的效果。

当工业智能制造进入智能化的阶段时,单纯的OT技术和IT技术已经无法满足其智能化的需要,而工业互联网,几乎就是为工业智能制造最新阶段量身定制的“最佳搭档”。

2、工业互联网市场格局的现状

工业互联网的价值核心在于通过对工业OT现场数据的完整获取和分析,为制造企业提供从基础到高级的各类IoT应用服务。其价值变现的核心在于通过提高企业生产能力(提升产量、良品率、降低次品率等)和降低企业生产运维成本来实现。

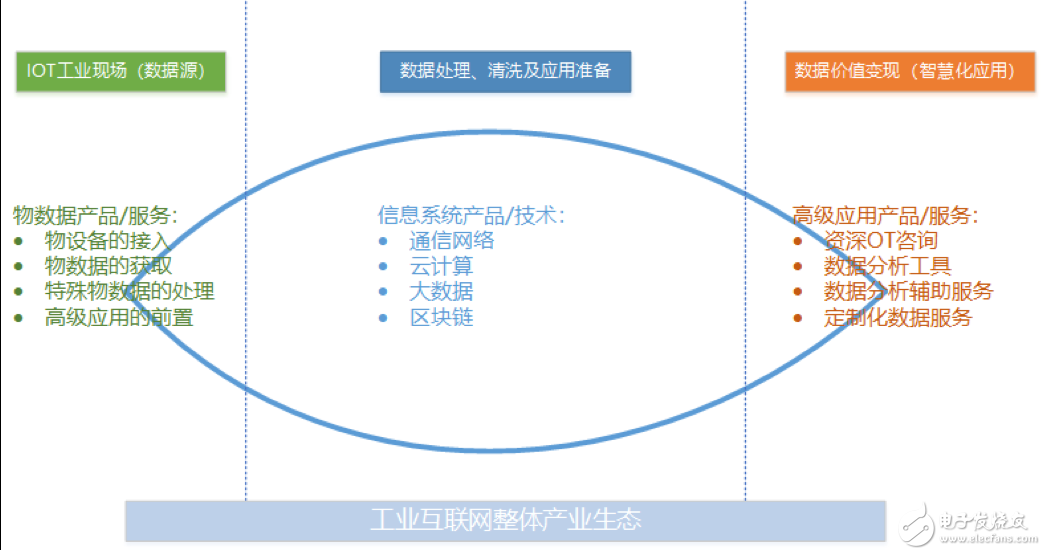

图1 工业互联网产业生态

纵观整个工业互联网产业的生态,目前呈现一个典型的橄榄型布局(见图1)。在整个工业互联网架构的最南侧(工业现场设备侧/OT侧)和最北侧(高级应用侧),对应橄榄的两个尖端。在两个尖端部分,目前相应的或者符合实际需求的产品和服务几乎没有,而在橄榄的中间部位,则集中了大量的目前的所谓“工业互联网产品”。而在实际的工业互联网项目之中,最北侧一般是用户最为关心的部分,也就是用户所期望的工业互联网价值变现的直接体现。而最南侧,则是构建整个工业互联网系统的基础和难点,能否解决好南侧的技术和工程问题,往往是决定工业互联网项目能否成功实施的关键基础。

3、工业互联网市场混战中的“破局” 建议

在上一节中笔者提到,在工业互联网市场橄榄型的的结构中,位于中间的数据处理、清洗和应用准备环节中,集中扎堆了大量的供应商。

这些供应商,有很大一部分是从OT和IT两个领域向工业互联网领域进行扩展和渗透的传统企业。例如做组态软件或者SCADA软件的,开始向工业互联网中的云平台和应用开发平台进行拓然;做云计算和大数据分析的,开始向工业实时数据管理和工业海量数据分析进行渗透。这些企业在橄榄图中的中部能够很方便的找到其自身业务的切入点,再加上目前市场上这类成熟的企业非常多,这就直接造成这个环节成为了整个工业互联网市场混战中的核心战场。

所以,要在这场混战中突围和破局,笔者建议从橄榄的两个尖端进行突破。

工业现场数据管理

所有工业自动化的从业者都知道,在工业现场,有着成千上百种不同的工业设备。而这些设备,又通过更多种类的通讯规约、工业总线,以不同的物理接口和传输参数提供对外的数据联通服务。

所以,要完成工业互联网在工业现场一侧的核心基础,将要面对的是一个十分复杂的场景,这个场景复杂到,目前尚没有一家企业或者公司能够100%地保证完成工业现场数据的完整获取和管理——这无疑是一块巨大的“硬骨头”。

然而,挑战也意味着机遇。如果能够在这一领域进行深度耕耘,完成企业在这一环节的关键技术的产品化和服务化,那将意味着为该企业带来一片极其宽广的新天地。而且,在工业互联网的项目中,几乎所有的需要完成智慧化功能的系统,都离不开一套在OT侧的高效、可靠、稳定的工业现场数据管理系统提供支撑。

面向行业专家的辅助支持

要实现工厂特别是某种产线的智慧化提升,最终的话语权和决策权,往往在该领域的行业专家手上。只有这些专家,才能敏锐地发现现场数据背后的规律,并发掘出具备极高价值的产线智慧化的提升策略。

但是,这类工艺专家往往独立完成整个数据分析的建模、实现和使用等步骤,也就是说,作为工艺专家的他们,往往是在信息技术方面比较薄弱。

纵观目前市场上所存在的工业互联网大数据分析工具和建模工具,都是从IT行业专家的视角进行设计和实现的,所以这些工具的入门门槛对于产线的工艺专家而言无疑高了一点。

所以,如果能够搭建起工艺专家和工业互联网平台之间的桥梁,补全这最后一公里的工程,使广大的产线专家能够真正将工业互联网作为一种趁手的工作工具来使用,那整个工业互联网市场的发展无疑将迎来新的阶段。

所谓“点石成金”,在“炼金术士”和“顽石”之间的那根“点金棒”的价值,是毋庸置疑的。

本文作者:

老刘同学,格创东智科技有限公司

-

数据管理

+关注

关注

1文章

294浏览量

19610 -

智能制造

+关注

关注

48文章

5551浏览量

76320 -

工业互联网

+关注

关注

28文章

4320浏览量

94098

发布评论请先 登录

相关推荐

工业互联网方兴未艾,做好工业现场数据管理是破局关键

工业互联网方兴未艾,做好工业现场数据管理是破局关键

评论