在一些芯片应用中,例如稳压器,当器件正在工作时,高发热量是不可避免的。具有裸露焊盘封装是一种耐热增强型标准尺寸IC封装,其优点是除了使用笨重的散热片外,从标准的PCB布局及焊接流程之中也可实现散热的功能。

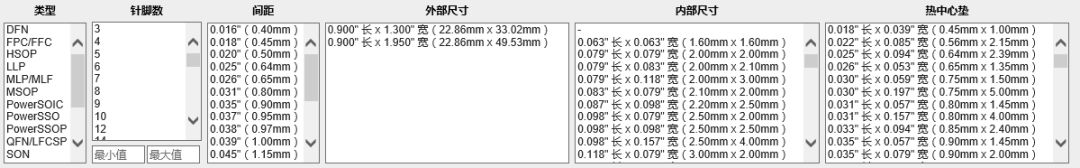

裸露焊盘一般暴露在封装底部。这在芯片和芯片之间提供了极低的热阻(θJC)路径。如下图1所示,是其中一种裸露焊盘的设计。

图1,裸露焊盘芯片内部结构示意图

根据经验,部份声称“零件过热”的不良零件个案,最后发现并非线路的设计问题,反而是裸露焊盘焊接方面的不善导致散热不良。

以下有一些小贴士,有助于工程师在PCB布局及焊接层面上也同时能够照顾芯片的散热。

小贴士1:留意厂商建议使用“SolderMask定义(SolderMask Defined,SMD)”还是“非SolderMask定义(Non-SolderMask Defined,NSMD)”焊接方法。

两种定义的焊接方法各有特点,如下图2所示:

图2,“非SolderMask定义”与“SolderMask定义”焊接方法的比较

两种方法各有优点:“SolderMask定义”下,soldermask会覆盖部份焊盘,以减少零件接触后焊膏被挤压后与旁边焊盘短路风险;“非SolderMask定义”中开孔较大,焊膏全覆盖PCB焊盘且应力集中程度较低。

根据与工程师的分享,在使用“非SolderMask定义”时会有一定问题,由于他们担心在没有SolderMask下放了过多的焊膏而造成短路,反而导致焊膏不足,散热不良。使用焊接模板能协助工程师更有效及精准在PCB焊盘上放上焊膏,市场上也提供多种封装尺寸的焊接模板可选择。

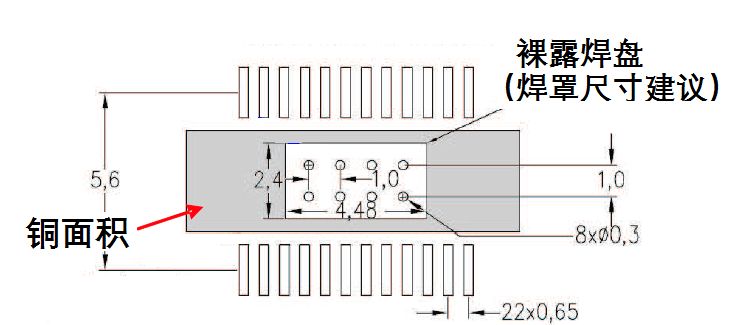

小贴士2:设计焊盘的大小须符合数据手册上的要求

基本上,工程师要了解PCB焊盘需要符合数据手册上要求的尺寸。但同时,如果PCB板布局容许,设计较大的PCB焊盘表面面积也能够帮助增加芯片的散热性能。图3是其中一个例子,生产商建议增大铜面积,以加强裸露焊盘的散热效益。

图3,铜面积大于裸露焊盘面积的例子

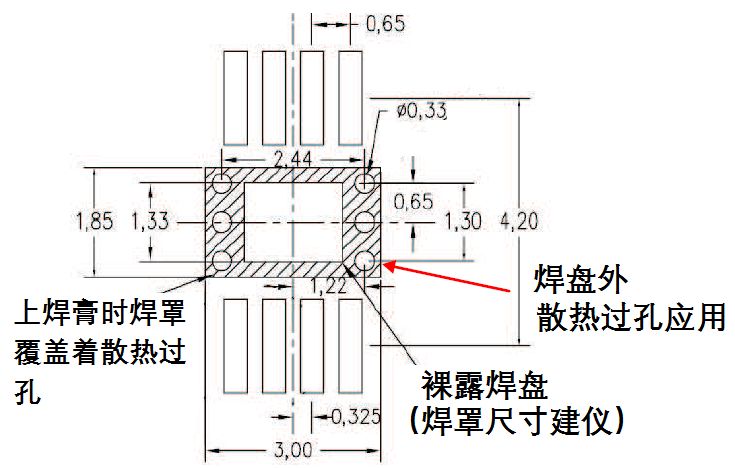

小贴士3:善用散热过孔(ThermalVias)

从裸露焊盘的焊盘区域到PCB的另一侧添加散热过孔,可以有效地散热。当中的散热过孔应用可设计于PCB散热焊盘内或焊盘外(即是在铜面上,不掏上焊膏)。图4中的例子中生产商建议散热过孔布设在焊盘外。

图4,生产商建议散热过孔布设在焊盘外的例子

溫馨提示

如使用焊盘内散热过孔,焊接的方式也要有相应的配合,以防止焊膏意外流入孔内,阻塞通气,这样就达不到散热效果。工程师可考虑可剥离 (peelable) 或可清洗(washable) solder mask,以保护无零部份焊接区域,包括“外露铜面积”及“焊盘外散热过孔”,在峰波焊接 (wave soldering) 或组装后PCB板涂层工艺过程中,防止过孔被堵塞或过热。

结语

除了外加散热片外,具有裸露焊盘封装的芯片设计可给工程师多一种散热渠道,增加产品设计的灵活性。但需使用适合的焊接技巧方法,否则就无法利用裸露焊盘发挥应有的散热效果。

以下是一些实用的经验总结:

1.留意生产商建议使用“Solder Mask定义”或“非Solder Mask定义”焊接方法。在使用“非Solder Mask定义”时, 工程师可考虑使用焊接模板已便更有效及精准地涂上焊膏;

2.如PCB布局容许,PCB焊盘可比实物面积大。如PCB太紧凑,谨记至少要符合数据手册上的焊盘要求;

3.可应用焊盘内或焊盘外散热过孔。使用焊盘内散热过孔,工程师可考虑使用可剥离 (peelable) 或可清洗(washable) solder mask,以保护“外露铜面积”及“焊盘外散热过孔”在峰波焊接 (wave soldering) 或组装后PCB板涂层工艺过程中,防止过孔被堵塞或过热。

-

芯片

+关注

关注

457文章

51345浏览量

428248 -

pcb

+关注

关注

4329文章

23188浏览量

400554 -

焊盘

+关注

关注

6文章

558浏览量

38262

原文标题:记住这三条经验,不用散热片你也能搞掂芯片散热

文章出处:【微信号:elecfans,微信公众号:电子发烧友网】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCB布局及焊接层面上也同时能够照顾芯片的散热一些小贴士

PCB布局及焊接层面上也同时能够照顾芯片的散热一些小贴士

评论