SAP、mSAP、SLP——看看我们现在采用的技术,其首字母缩写是多么得疯狂!我们真正应该了解的技术又有哪些?在消费类电子产品方面,你每天都不离手的智能手机或者至少是下一代智能手机里面安装的PCB将采用mSAP技术生产制造。目前的PCB设计和制造完全依赖于所应用的技术。

标准减成蚀刻法一直应用于PCB行业。材料、化学品和设备的不断发展使传统PCB制造工艺能够达到30 μm的线宽与线距及其他特征尺寸。目前,具备复杂工艺生产能力的大型工厂正在研发最新的技术。主流PCB制造工艺所生产出的线宽与线距只能达到50 μm 至75 μm。电子行业的发展十分迅速,行业对电子产品复杂程度的要求越来越高,PCB设计的走线越来越细、使用的材料越来越薄、导通孔尺寸也越来越小。传统的发展过程是首先转变到在制造过程中使用微导通孔和多个层压周期的HDI技术。如今的mSAP 和SAP技术为我们提供了更先进的方法,因为采用这种技术我们能生产出小于25 μm的线宽和线距,并能够满足极其复杂的设计要求。

先明确几个术语的定义

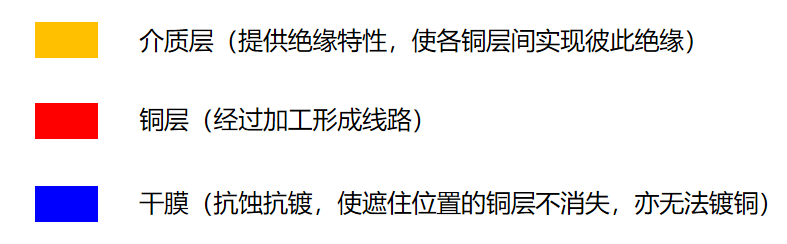

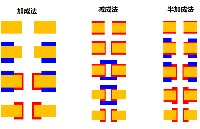

·减成蚀刻法:通常用于生产印制电路板。该工艺首先从覆铜箔层压板开始,在层压板上覆上膜,再进行蚀刻(蚀刻掉铜)从而形成布线

·加成法PCB制造:这种工艺使用加成法,而不是减成法,形成布线

·SAP:半加成法,采用IC生产方法

·mSAP:改良型半加成工艺,采用IC生产方法

·SLP:类载板PCB;使用mSAP或SAP技术(而不是减成蚀刻法)生产的PCB

SAP和mSAP是IC载板生产过程中常用的工艺。随着PCB生产采用并集成这一技术,该技术有望能够填补IC制造能力和PCB制造能力之间的差距。减成蚀刻在制造较细线宽/线距方面有一定的局限性,而IC生产则受制于小尺寸。PCB制造采用了SAP和mSAP工艺后,可以有机会在较大尺寸的在制板上生产出小于25μm的线宽和线距。

在PCB生产过程中,SAP和mSAP工艺都是从内芯介质和薄铜层开始的。这两种工艺流程的一个基本差异是种子铜层的厚度。一般情况下,SAP工艺从一层薄化学镀铜涂层(小于1.5um)开始,而mSAP从一层薄的层压铜箔(大于1.5mum)开始。实现这种技术的方式有很多种,可以根据产量要求、成本、所需资本投资和研发工艺能力来选择。

工艺

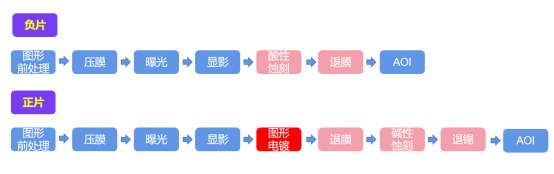

SAP和mSAP所使用的工艺类似。首先在基板上涂覆薄铜层。随后进行负片图形设计,再电镀上所需厚度的铜层,之后移除种子铜层。

为了进一步了解PCB加成法的工艺步骤,我和Averatek公司的总裁兼CTO—— Mike Vinson就这一主题进行了深入的交流。Averatek公司位于加利福尼亚州,是一家专门生产催化油墨的公司,这种油墨能够完成加成法工艺。他分享了Averatek的IP技术信息和个人见解。Averatek公司的原子层沉积(ALD)母体油墨可用于小批量样板生产或大批量量产应用,既适用于全加成法,也适用于半加成法。催化油墨控制线宽和线距的水平尺寸,而加成法工艺则只将金属沉积在光致抗蚀剂界定的图形上,从而控制金属厚度的垂直尺寸。

Averatek的工艺流程包含六个基本步骤:

1.使用机械钻孔或激光钻孔的方式在基板上钻导通孔。(提示:如果客户的工艺流程要求在Averatek工艺完成后再钻孔或者不需要钻导通孔,那么这一步是可选的。)

2.随后准备好基板以便进行后续加工。大多数情况下,这一步就是在适当的处理系统中对材料进行简单的清洗和安装。

3.使用Averatek的ALD母体催化油墨涂覆基板并固化,形成催化材料次纳米层(厚度<1nm)。

4.将化学镀铜沉积到母体上。铜层厚度在0.1 µm至1.0 µm之间。

5.使用光刻技术在光致抗蚀剂层上成像,得到可以沉积铜材料的图形。此时生成的线宽和线距要大于5 µm。

6.最后用电解镀铜形成电路,然后剥除残余的抗蚀剂并做闪蚀处理。

这一技术能够在挠性、刚性基板或其他材料上制造出非常细的走线,成本也非常有竞争力。因为孔是沿着布线进行电镀,所以能够实现平滑的无缝过渡。很多要求配有细走线图形的应用都支持传输高速、高频信号,所以导电金属的光滑程度和质量非常关键。上述工艺所生成导体的横截面是圆形的,导体表面也非常光滑。这些属性非常适合高频线路,因为它可以最大程度地减少串扰、短路和能量损耗。

采用加成法工艺的市场

智能手机市场是将mSAP工艺用于批量生产的最引人注目的市场,随着苹果公司在2017年率先发布采用了该技术的iPhone 8和iPhone X,其他制造商也争相采用这种技术。目前的设计是混合使用减成蚀刻法和mSAP工艺。mSAP工艺能够应用于更薄、更小的母板设计。这一点对于设计而言非常重要,因为这种工艺能够为电池腾出更多空间,从而可为消费者延长电池寿命。iPhone X所使用的工艺实现了30µm的线宽和线距(图1)。未来预计线宽和线距可以达到10µm以下。

图1:iPhone X的母板

采用不同工艺制成电路板层——使用mSAP工艺制成的细间距引脚扇出和密集布线的层,再结合使用减成蚀刻工艺制成的层——这一概念在智能手机市场已经被证实是非常有效的,并且已经推广到其他市场,如可穿戴产品、医疗设备、医疗植入产品、汽车及航空国防市场。从4次层压周期的10层HDI设计转换到单次或两次层压周期的6层HDI设计,这其中的优势是无法否认的。但这确实也让我们不得不从一个新的角度去看待设计和制造。制造商为了这类需求开发出了新的工艺流程,所以需要建立新的设计准则并需要完成可靠性测试。

实际应用

有哪些应用正在考虑或正在采用这种新的PCB工艺呢?需要极其薄铜的应用、需要考虑空间和重量的应用以及具有复杂引脚扇出的应用,这些应用推动着传统PCB制造开始采用SAP或mSAP工艺。

例如使用20µm线宽和线距技术的医疗植入产品,它是一种在聚酰亚胺材料上有金导体的双面设计。出于生物相容性的考量,聚酰亚胺和金的组合也是非常有吸引力的(图2)。

图2:使用SAP工艺生产的电路

具有高密度互连设计的军事/航空应用需要密集的引脚扇出,现在这类应用可以选用更细的走线和更小的导通孔。和智能手机设计使用的堆叠结构类似,采用SAP工艺生产出的电路板层与采用减成蚀刻工艺生产出的电路板层相结合的方式也获得了成功,有效减少了层数和缩短了成本昂贵的层压周期。

可穿戴产品是另一个率先使用这种工艺的领域。SAP和mSAP能够制成更薄、更轻、更灵活的电路——这些优点完全迎合了可穿戴技术市场的需求。

Averatek公司的ALD油墨能够直接在圆形或不规则形状的结构上印制线路图形,包括3D产品、导液管弯曲端以及其他无法用传统减成蚀刻技术处理的结构。这种ALD油墨在新兴的电子织物市场也取得了成功。将ALD油墨涂覆到各种织物中再使用化学镀铜进行电镀,可以获得能够集成到电子织物应用中的导体材料(图3)。这些应用领域可以让PCB制造商服务范围以外的发展中市场。

图3:Averatek公司的ALD利用其他材料创造新的设计可能

重新灌封、SAP、mSAP和SLP工艺目前应用于最新最炫的大批量智能手机市场。对于那些需要薄铜层、线宽和线距小于25µm且HDI设计较复杂的应用,全球PCB行业正在密切关注并寻找其他机会将这一技术落实到这些应用当中。这项新工艺促使制造商仔细研究设备和工艺,从而决定要如何将工艺从减成法转换到加成法,同时也促使设计师用一种新的方式去审视,要采用新的工具去解决更为复杂的设计难题。

在我看来,跳出舒适圈是一件好事,虽然这一过程非常困难,但我们能够提升技术能力,从而满足日益复杂的电子产品要求。敬请期待SMTA将于2019年召开的研讨会“加成法在电子产品中的应用:从IC到PCB”,该研讨会议将专注传统减成蚀刻工艺与mSAP和SAP工艺之间的差距。

-

pcb

+关注

关注

4329文章

23188浏览量

400560 -

IC

+关注

关注

36文章

5990浏览量

176420

原文标题:从PCB到IC载板,加成法工艺大有作为

文章出处:【微信号:ruziniubbs,微信公众号:PCB行业工程师技术交流】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

分享一些关于PCB多层板生产工艺的知识~第一波:PCB六类生产工艺

PCB六大生产工艺你都了解吗?

半加成法SAP于载板之量产

印制电子:PCB制造从减成法走向加成法

PCB抄板设计之减成法与加成法是怎样的

PCB减成法和加成法的概念及制造工艺

多层板二三事 | 什么是加成法、减成法与半加成法?

多层板二三事 | 正片工艺、负片工艺的差别,你都知道吗?

PCB减成法和半加成法的主要工艺流程

深度剖析从PCB到IC载板的加成法工艺

深度剖析从PCB到IC载板的加成法工艺

评论