在现代工业中,采用IGBT器件的电压源逆变器应用越来越多。为了保证可靠的运行,应当避免桥臂直通。桥臂直通将产生不必要的额外损耗,甚至引起发热失控,结果可能导致器件和整个逆变器被损坏。

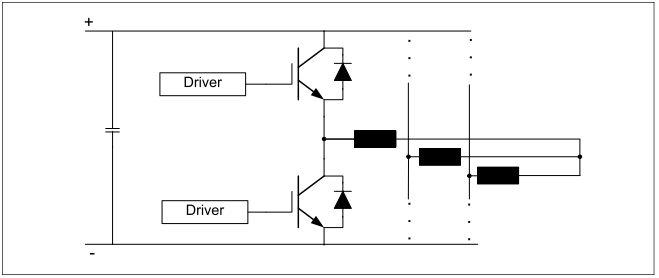

下图画出了IGBT一个桥臂的典型结构。在正常运行时,两个IGBT将依次开通和关断。如果两个器件同时导通,则电流急剧上升,此时的电流将仅由直流环路的杂散电感决定。

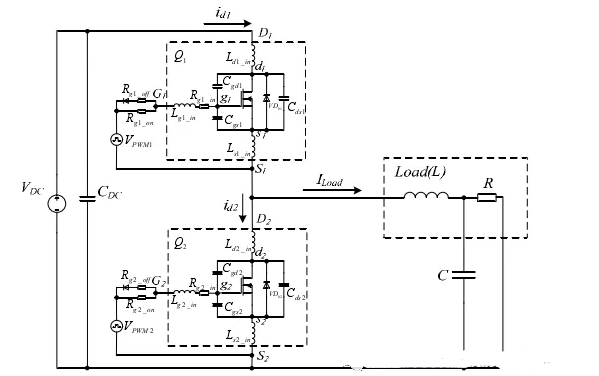

图1 电压源逆变器的典型结构

当然, 没有谁故意使两个IGBT同时开通,但是由于IGBT并不是理想开关器件,其开通时间和关断时间不是严格一致的。为了避免IGBT桥臂直通,通常建议在控制策略中加入所谓的“互锁延时时间”,或者通常叫做“死区时间”。这意味着其中一个IGBT要首先关断,然后在死区时间结束时再开通另外一个IGBT,这样,就能够避免由开通时间和关断时间不对称造成的直通现象。

1. 死区时间对逆变器工作的影响

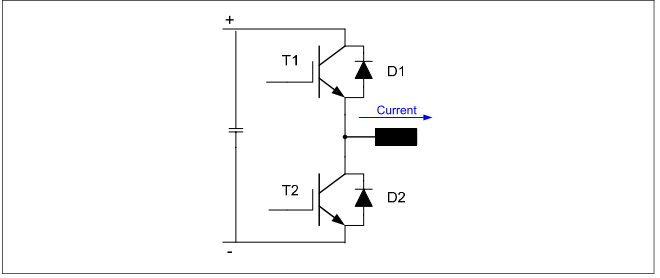

死区时间一方面可以避免桥臂直通,另一方面也会带来不利影响。以图2为例,首先假设输出电流按图示方向流动,而IGBT T1由开通到关断,经过一小段死区时间后IGBT T2由关断到开通。 在有效死区时间内,两个开关管都是关断的,且续流二极管D2流过输出电流。此时负的直流电压加在输出侧,此时电压极性符合设计的要求。考虑另一种情况,T1由关断到开通,而T2由开通到关断,此时,由于电流还是沿着同一个方向,这一电流在死区时间依然流过,因此输出电压还是为负值,此时电压极性不是设计希望得到的。结论可以总结如下:在有效死区时间里,输出电压由输出电流决定,而非控制信号。

图2 电压源逆变器的一个桥臂

如果我们假设输出电流的方向与图2所示相反,那么当T1由开通到关断,而T2由关断到开通时,也同样会出现类似上述情况。因此一般情况下,输出电压与输出电流会随着死区时间的加入而失真。如果我们选择过大的死区时间,对于感应电机的情况,系统将会变得不稳定。因此, 仔细计算死区时间。

本应用手册主要讲述如何在实践中测量IGBT的延迟时间,以及如何根据测量值正确地计算控制死区时间。

2. 计算合适的死区时间

如上所述,选择死区时间时,一方面应让它满足避免桥臂直通的要求,另一方面应让它尽可能地小,以确保电压源逆变器能正常工作。

2.1 计算死区时间的方法

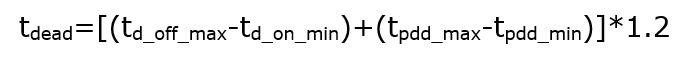

我们用下列公式计算控制死区时间:

其中,

td_off_max:最大关断延迟时间。

td_on_min:最小开通延迟时间。

tpdd_max:驱动器最大传输延迟时间。

tpdd_min:驱动器最小传输延迟时间。

1.2:安全裕度。

在该公式中,第一项td_off_max-td_on_min为最大关断延迟时间和最小开通延迟时间之差。这一项主要描述IGBT器件结合所用的门极电阻的特性。由于上升和下降时间通常比延迟时间短很多,这里就不考虑它们。另一项tpdd_max-tpdd_min为由驱动器决定的传输延迟时间之差(延迟时间不匹配)。该参数通常可在驱动器制造商提供的驱动器数据表中查找到。对于基于光耦合器的驱动器,该参数值通常很大。

有时可以用典型的数据表值乘以来自现场经验的安全系数来计算死区时间,但通常不够准确。因为IGBT数据表只提供标准工况对应的典型值,我们有必要获得特殊驱动工况对应的最大值。为此,必须进行一系列测量,以获得合适的延迟时间值,然后计算死区时间。

2.2 开关及延迟时间定义

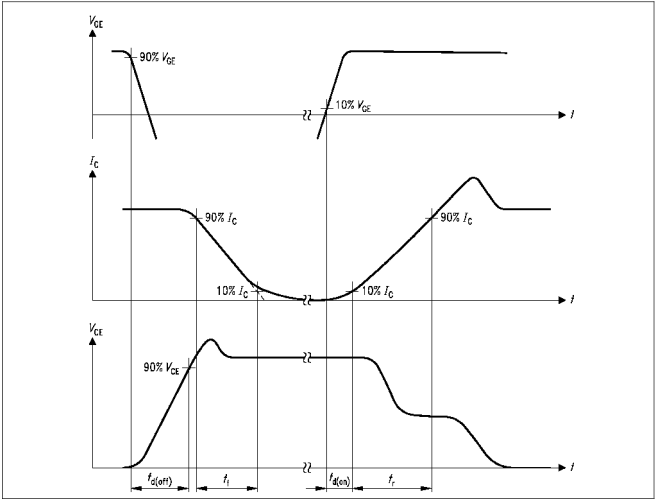

英飞凌按以下方式定义IGBT的开关时间:

td_on:从Vge上升10%到Ic上升10%的时间。

tr:从10% Ic到90% Ic的时间。

td_off:从90% Vge到90% Ic的时间。

tf:从90% Ic到10% Ic的时间。

图3 开关时间的定义

2.3 IGBT门极电阻及驱动器输出阻抗的影响

门极电阻设置会显著地影响开关延迟时间。一般来说,电阻越大则延迟时间越长。建议在实际应用的专用门极电阻条件下测量延迟时间。典型的开关时间与门极电阻的关系图如下图所示:

图4 开关时间与Rg在25°C时的关系图

图5 开关时间与Rg在125°C时的关系图

所有试验都是用FP40R12KT3模块进行的,门极电压为-15V/+15V,DC link电压为600V,开关电流为标称电流40A

2.4 其他参数对延迟时间的影响

除门极电阻值外,还有其它参数对延迟时间有显著影响:

• 集电极电流

• 门极驱动供电电压

2.4.1 开通延迟时间

为了估计这一影响,须进行一系列测量。先研究开通延迟时间与电流之间的关系。结果如下图所示:

图6 开通延迟时间与开关电流Ic的关系图

所有试验采用FP40R12KT3模块,DC link电压为600V,门极电阻根据数据表值选择。

从以上结果中可以看出,集电极电流Ic发生变化时,开通延迟时间几乎保持不变。-15V/+15V的门极电压下的开通延迟时间,比0V/+15V的门极电压条件下要长。但该变化很小,且考虑到额外的安全裕量,因此可以忽略不计。

2.4.2 关断延迟时间

最大关断延迟时间是计算死区时间时应考虑的最重要因素。因为该值几乎完全决定最终计算的死区时间是多长。所以我们将详细地研究该延迟时间。

要想获得最大关断延迟时间,必须考虑到以下问题:

1. IGBT器件自身产生的开通延迟时间是多少?

2. 如果IGBT的阈值电压为数据手册中的最小值,那么最大关断延迟时间是多少?(这个值反映了模块间Vth允许的误差)

3. 驱动器输出电平对开关时间的影响?

4. 双极晶体管输出电平的驱动器有何影响?

考虑以上变量,我们使用FP40R12KT3和视为理想的驱动器在实验室对关断延迟时间进行了测试。测试条件为Vdc=600V,Rg=27Ω。测试结果如下图所示:

图11 关断延迟时间与Ic在25°C时的关系图

图12 关断延迟时间与Ic在125°C时的关系图

从测试结果可知,随着开关电流Ic的减小,关断延迟时间显著增加。因此仅仅通过选定门极驱动电阻来简单地计算死区时间是不够精确的。在特定的驱动条件下测量延迟时间,然后再根据测量值来计算死区时间是一个更好且更精确的方法。通常情况下,通过测量1%常规电流条件下的延迟时间,足以计算需要的死区时间。

这里还应考虑一个问题,即,采用0V/+15V的门极驱动电压时,关断延迟时间会增加,而且采用0V/+15V的驱动电压时,驱动器输出电平对开关时间的影响会更大。这意味着使用0V/+15V驱动电压时,需要特别注意对驱动器的选择。另外,集电极电流Ic较小时导致td_off增加的问题也需要考虑。

3. 如何减小死区时间

为了正确计算控制死区时间,应当考虑以下驱动条件:

•给IGBT施加的门极电压是多少?

•选择的门极电阻值是多少?

•驱动器的输出电平是什么类型?

基于这些条件,可以进行延迟时间的测试,然后通过测试结果,使用公式(1)计算控制死区时间。由于死区时间对逆变器的性能有着负面影响,死区时间需要减小到最小值。可以采用下列几种方法:

·采用足够大的驱动器来给IGBT门极提供峰值灌拉电流。

·使用负电压来加速关断。

·最好选择快速传递信号的驱动器,比如使用基于无磁芯变压器技术的驱动器会好于使用传统光耦技术的驱动器。

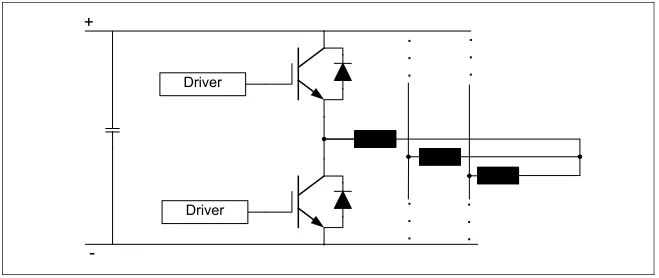

·如果选用0V/15V的驱动电压,那么应该考虑使用独立的Rgon/Ggoff电阻。

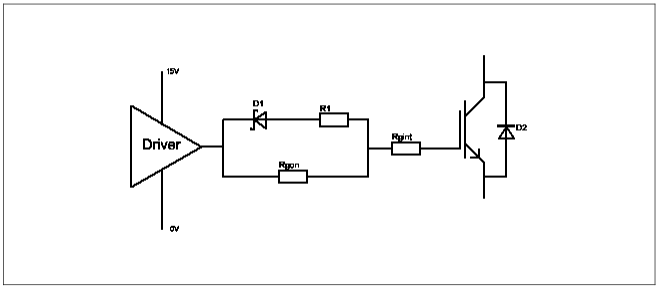

从2.3节显示的测量结果中可以看出,Td_off与门极电阻值有很强的相关性。如果Rgoff减小,则td_off及死区时间都会减少。英飞凌建议,在使用0V/15V的门极电压时,Rgoff值应减小至Rgon值的1/3。一种使用独立的Rgon和Rgoff的电路如下所示:

图14 门极电压为0V/15V时建议使用的电路

R1的值应满足以下关系:

从公式中可以看出,要想让R1为正值,Rgon必须大于2Rgint。但在一些模块中,这个要求并不可能满足。这种情况下,R1可以完全忽略。

二极管应该选用肖特基二极管。

-

逆变器

+关注

关注

283文章

4715浏览量

206718 -

IGBT

+关注

关注

1266文章

3790浏览量

248914

原文标题:如何正确计算并最大限度减小IGBT的死区时间

文章出处:【微信号:yflgybdt,微信公众号:英飞凌工业半导体】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

IGBT中频电源并联谐振式电流型逆变器原理 字号:+ -

用于三相逆变器的IGBT栅极驱动隔离型电源包括BOM及层图

双向Z源逆变器电容电压纹波分析

IGBT直通短路过程问题分析

采用IGBT器件的电压源逆变器应用时如何避免桥臂直通

采用IGBT器件的电压源逆变器应用时如何避免桥臂直通

评论