我国石油化工工业经过多年迅速发展,已经完成高速增长的历史阶段,进人高速增长的“新常态”阶段,随着麟游成本持续增加、发展增速下降、资源环境约束逐渐强化、需求长期变动等影响的新形势下,贯彻落实国务院下发的《中国制造2025》提出的战略目标和要求是石油化工行业转型升级,实现可持续发展的重要动力。

《中国制造2025》是我国面临在新的国际经济环境,为立足于国际产业变革大势,为了改变中国制造业“大而不强”的局面而作出的全面提升中国制造业发展质量和水平的重大战略部署。《中国制造2025》中明确提出要加快推进最新制造技术与信息技术相互融合,实现智能制造做为量化深度融合的主攻方向,建立信息安全保障系统和智能制造标准体系,全面升级提高企业智能化水平,形成以CPS为基础的智能工厂制造新模式,以促进行业持续发展和产业深度变革。

1石化信息物理融合系统

1.1 CPS发展历程

2006年美国国家基金委员会首先提出信息物理系统(Cyber-physical Systems,简称CPS)的概念。2008年韩国高等教育机构和科研院开展了CPS研究,关注计算设备、通讯网络与嵌人式对象的集成跨平台研究。同年,欧盟启动了ARTEMIS项目,将CPS作为智能系统的重要发展方向。随后日本学术界开展了CPS技术在医疗智能器械研发等方面的应用研究。2012年我国启动了“面向CPS的系统平台”主题项目,并列人863计划。

2013年德国《工业4.0实施建议》将CPS作为工业4.0的核心技术,并在标准制定、技术研发、验证测试平台建设等方提出,基于CPS智能制造正在引领生产制造模式革新,我国制造业转型升级、创新发展迎来重大机遇。2017年我国工业与信息化部发布《信息物理系统白皮书((2017 ))),给出了CPS的特征、实现路径及应用场景。

1.2石化CPS含义

CPS作为计算进程和物理进程的融合统一体,是集计算过程、通信过程及控制过程于一体的新一代智能系统。CPS通过人机交互接口实现计算进城与物理进程的交互,使“实体”和“虚拟”之间可以有效沟通和协调,充分运用资讯及通讯技术,将虚拟世界和实体环境两者之间的距离缩短,然后利用资讯系统来快速反应及设定实体环境所需;最终实现以实时、可靠、远程、协作且安全的方式来反映并操控一个物理实体。

石化CPS作为石化智能工厂的核心,将传感器、智能硬件、控制系统、计算设施及信息终端连接成一个智能网络,实现企业、员工、设备、服务之间的互联互通,最大限度的开发、整合和利用各类信息资源、知识及智慧。

石化CPS建立以人为本的安全管理理念,构建多专业领域人才融合的团队,突破企业边界和规模,企业组织形态向扁平化、流程化、柔性化、网络化和分权化的方向发展。

石化CPS依靠数据与模式驱动。在不同组件、系统之间进行准确、实时的数据流动,并通过决策算法、机器学习等方法发现数据信息价值,形成石化CPS智能决策;而石化CPS模型库包括模型库包括工艺模型、业务模型、机理模型、优化模型及设备三维模型等,模型结合成熟的经验、技术固化在制造管理系统中,支撑石化产品生产管理。

石化CPS可以做到全面态势感知、虚实共变、自组织与自适应、知识自动化,从而实现智能工厂实时监控功能,信息集成、共享和协同功能,综合仿真和全局优化功能。

石化CPS实现信息空间与物理空间的深度融合和实施交互,建立石化生产各环节融合工作机制,实现跨工序的信息共享集成处理与融合分析。根据企业架构方法论及石化行业特点,可石化CPS构架划分为五个层次,如图1。

2基于CPS的石化智能工厂建设

2.1 石化智能工厂含义

石化智能工厂以卓越运营为目标,贯穿运营管理全过程,具备高度数字化、可视化、集成化、模型化和自动化的石油化工工厂。通过技术和业务的革新,使得企业具备更为优异的感知、预测、协同和分析优化能力。

石化智能工厂建设是一项系统工程,从时间维度而言,包括研发、制造、供应链等维度;从空间维度而言,包括设备装置、自动化、生产工艺、原料及产品的物流仓储等技术。目的在于使得石化企业包含生产工艺、装置监控、仓储物流管理等在内的所有系统能够有机融合为协同工作统一系统,进而提高生产管理控制整体绩效。

传统石化企业信息化三层平台包括过程控制层、生产执行层和经营管理层,而石化智能工厂在此基础上,进一步建设集中集成、三维数字化、应急指挥等公共服务平台。搭建装置数字化、感知实时化、数据标准化、网络高速化、应用集成化的智能工厂模型框架。

石化智能工厂是面向石化生产的全产业链环节,在传统的石化生产过程工艺及设备中高度融合新一代信息通讯技术,实现石化工厂纵向、横向及端到端的深度集成。升级炼厂实时全面感知、准确预测预警、深度协同优化、快速科学决策四项关键能力,以更加灵活精细的方式提升深层运营管理水平,并推动形成新的制造和商业模式。

2.2石化智能工厂特征

石化智能工厂可归纳总结为集成化、智能化、自动化、主动化及绿色安全化五大特征。 集成化,实现信息的集成并有效采集企业内部所有流程数据,存人建成的数据库数据库,实现石化工厂从物理向数字化的转变。

智能化,实现人机交互模式的变革。在传统的人机交互中,人作为决策主体来控制“机器”的行为,机器仅处于执行阶段。然而智能制造中的“机器”拥有甚至可以扩展学习“人脑”的能力,因此“机器”可以与人相互协作、各取所长组成共同决策主体,从而使人机交互与融合达到前所未有的深度。

自动化,全面实现自动感知、主动响应、主动控制的自动化管控。

主动化,对市场波动迅速反应,主动动态调配资源,实现柔性制造。

绿色安全化,实现环境足迹监控及能源管理优化,并实现本质安全、生产安全、信息安全的安全防设。

3基于石化CPS的智能工厂建设实例

3.1 Valero智能工厂建设

Valero是北美最大的炼化公司,通过智能工厂解决方案,有效提高管控能力,并最大限度发挥业务集成力,其总资产在10年间从50亿美元快速增加至1200亿美元。Valero基于SAP MII集成平台及SOA构架,采用服务总线的设计模式,集成数据采集与监视控制系统(SCADA )、集散控制系统(DCS ),生产信息化管理系统(MES )、统计过程控制( SPC)/统计质量控制(SQC)、实验室信息管理系统(LIMS及其维修管理系统等的数据源;并基于ISA 95/88的标准,建立工厂模型,标准化管理并处理工厂实时数据。

Valero通过优化信息系统进行节能减排。对锅炉进行了建模,采用面向方程式的仿真和优化软件工具,以过程单元能源需求、由设备或环境法规所造成的能源要求和制度的约束为依据,优化燃料采购,蒸汽与电力的应用,产生年效益约270万美元。导人建设智能工厂的问题解决方案后,Valero工厂每年可以节约1.2-2亿美元的成本。

3.2 BP炼油销售部门智能工厂建设

BP的炼油销售部门从管理、技术两方面人手进行能源管理,通过iPlant战略实施,对能源管理体系评估和对能源消耗指标的实时监控,进行业务与信息化的转型,实现了IT建设的标准化和集成化。

在管理方面,开展领域能源管理诊断,包括组织结构、人员配备、能源管理认知度、财务管理、操作与维护、工艺设备及最终成效等关键领域,然后根据诊断的结果,自动评级基准对比企业能源管理水平,提出企业能源管理最为薄弱的三个方面,自动生成诊断报告并提出改进方向和措施。

在技术方面,在下属的部分炼油企业应用软件,实时采集、传输、存储来自DCS系统、SCADA系统、PI系统及数据仓库的能源数据,然后线性回归分析不同类别、层面的历史能耗数据,根据分析结果来重新设定目标值。实时监控设定目标值与实测得消耗数值之间的差距变化,在差异较大时发出报警信息,并提出改进的方向。

3.3中国石化智能工厂建设

中国石化自2012年启动智能工厂建设,并将燕山石化、茂名石化、镇海炼化、九江石化四家作为试点单位,开展规划编制和方案设计等前期工作;2013年完成智能工厂规划,确立智能工厂建设目标;2014年完成智能工厂系统设计,包括业务架构、系统架构、集成架构、基础设施架构设计,制定了包含技术、数据和应用的智能工厂标准化体系,完成项目可行性分析和实施策略,在4家试点企业进行智能工厂建设;2016年11月完成四家试点企业的验收测试工作,初步形成中国石化智能工厂(1.0 )基本框架,2017年开始进行进行石化智能工厂2.0 )建设。

在中国石化智能工厂建设过程中,云计算、大数据及物联网等众多先进技术得到有效运用。综合运用信息技术、工业技术、管理技术等手段,建成了企业统一的集中集成平台,使企业生产运营具备实时全面感知、深度优化协同、准确预测预警、快速科学决策的能力,实现了生产全业务流程闭环优化管理,实现动态平衡、最优生产、效益最佳的卓越运营目标,提升了工厂运营管理水平,推动石化企业管控模式和生产方式的深度改革。

四家试点企业的先进控制投用率提高约10% ;外排污染源自动监控率达到100%;生产优化由传统的局部离线优化逐步提升为全局在线优化;生产数据自动数采率提升10%-20%,实现数据自动采率全部达到90%以上。

4结束语

面对世界经济体制改革的今天,《中国制造2025》中关于智能工厂建设的战略手段是推动石化行业生产改革前行的重要动力。而CPS作为石化智能工厂建设的核心内容,全面体现了集中集成、物联网接入、IT管控、优化、共享服务、数据处理与分析、人工智能等核心能力。石化智能工厂的建设对我国石化行业打破“大而不强”的局面具有重要战略意义。

-

智能制造

+关注

关注

48文章

5567浏览量

76366 -

智能工厂

+关注

关注

3文章

1002浏览量

42423

原文标题:信息物理系统在石化智能工厂建设中的应用

文章出处:【微信号:mfg2025,微信公众号:智能制造】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

全面探讨沥青拌合站管理系统在公路建设中的重要性

人工智能在智慧城市建设中的应用

数字孪生在新型智慧城市建设中的具体应用

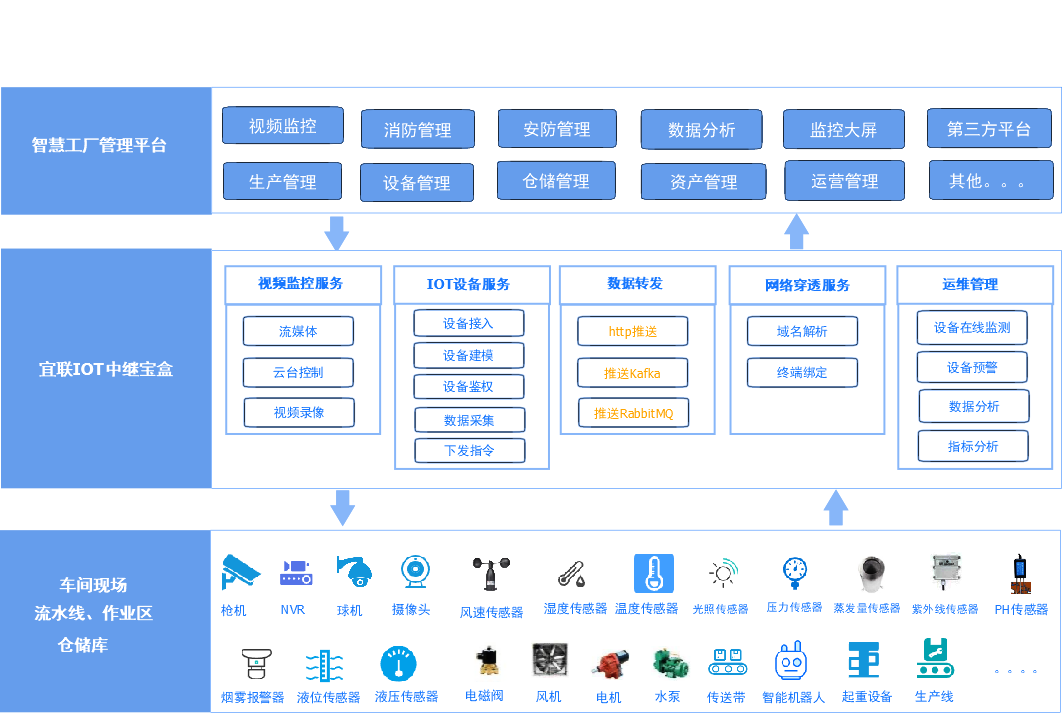

智慧工厂解决方案--探讨宜联IOT中继宝盒在智慧工厂建设中的应用

隧道门禁系统在隧道建设中的应用

讯维智能可视化综合平台在智慧城市建设中的关键作用

讯维通信技术在城市地铁通信系统建设中的应用

维通信技术在医院信息化建设中的案例分析

智能城市的基石:UWB模块在智能城市建设中的重要作用

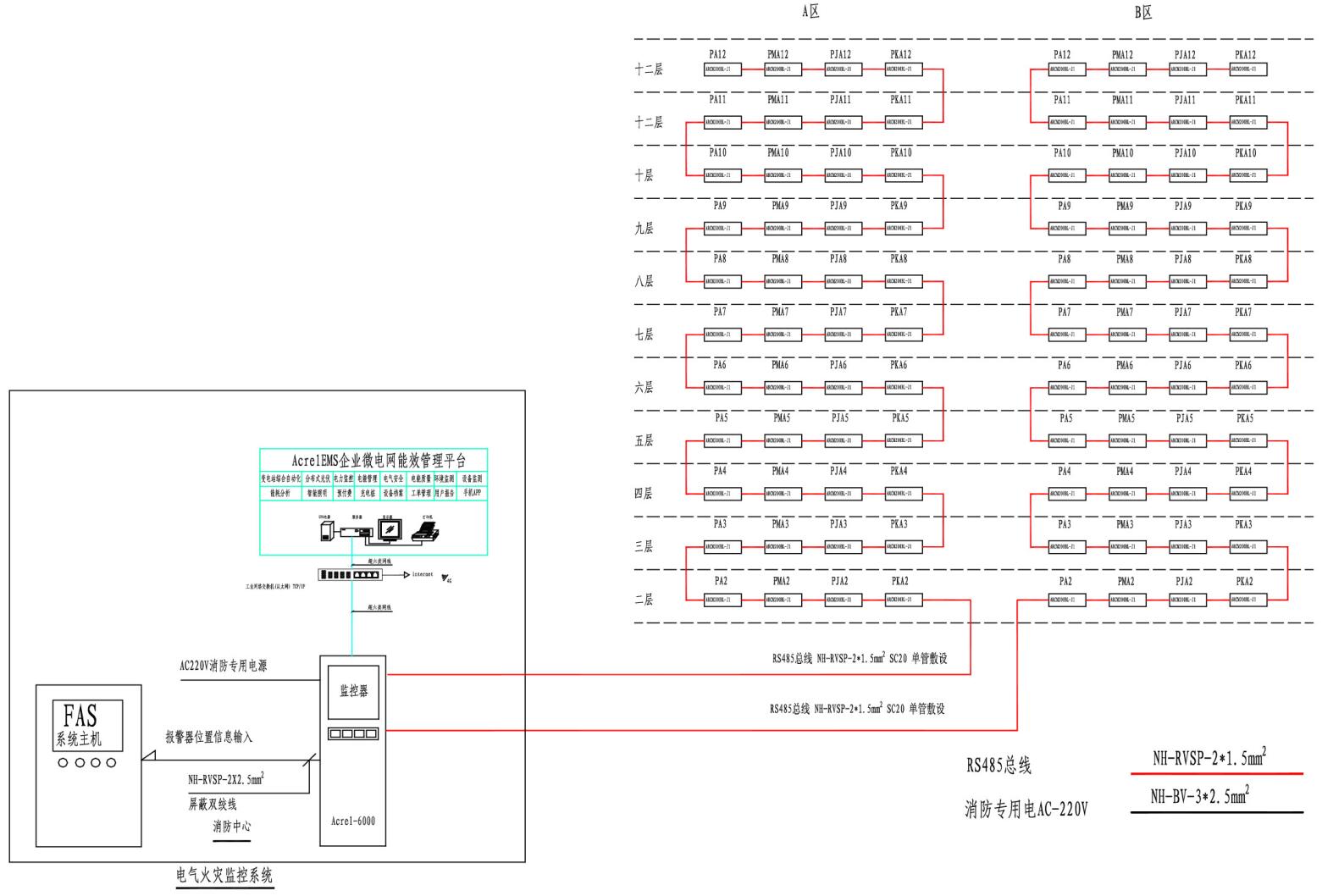

浅谈电气火灾监控系统在智慧消防建设中的应用与产品选型

CPS在石化智能工厂建设中的应用

CPS在石化智能工厂建设中的应用

评论