近日,工控网有幸邀请到MathWorks预测性维护技术领域的技术大咖陈建平加盟工控网智能制造专家库。

维护,在很多设备运行过程中必不可少。任何设备都可能在生命周期中,因为设备疲劳衰退,或者外界干扰,经历可能的故障,无论大小,无论类型。尤其在生产环节中,保证设备的可持续性运行,是设备维护的目的所在。我们先看一段真实风机设备故障的视频,了解一下故障可能带来的风险。

很多人以为只会出现在大型机械设备上,比如发动机。其实,汽车的日常保养就是一个典型的例子。大家有一个基本的认知,每过固定的里程数或者超过固定的时效,比如 5,000 公里或者半年,我们都会被要求把汽车开到 4S 店更换机油机滤,做一次保养。很多人对这种汽车保养的方式深恶痛绝。一是麻烦,二是成本。大型设备的维护也面临着同样的问题。

这种固定运行时间间隔或者固定运行距离的保养叫做例行维护,就像每年例行体检一样,目前是设备维护的主流方法。在真实场景中,不同的车子,甚至在不同的时间段,每个车子可能经历不同的路况和行驶习惯。这种针对不同的运行条件,却给出相同的维护方法,要想在精度和成本上达到最优几乎是不可能的。

简单易行是例行维护的最大优点。例行维护在现实中即不够经济,也不够智能,但是它有一个最大的有点,那就是简单。使用者不需要时刻监控设备的运行状况,只要按照手册按部就班执行维护即可。

简单易行是以更高的维护成本,较低的正确率为代价的。成本和精度是一对互斥的对象。要想提高维护精度,降低设备故障的概率,往往依靠提高例行维护的密度来实现的;同样,要降低维护成本,也要以更高的设备故障为代价。例行维护往往根据设备故障潜在的严重后果来增加维护频率来降低故障概率,往往同时也增加了运行成本。

随着人工智能在工业应用的兴起,越来越多的公司开始采用,一些基于人工智能的方法,希望同时降低故障概率和降低运行成本。这种方法被称为预测性维护。我们先看一下著名的石油勘探和钻井服务公司贝克休斯是在提高精度的同时降低运行成本的?

在需求高峰期,贝克休斯工作人员需要全天候工作,开采石油和天然气储层。在单个井场,多达20辆卡车可同时运行,高压泵将高压水和沙子的混合物注入钻井深处。这些泵及其内部零件,约 10 万美金。如果活动现场的卡车发生泵故障,贝克休斯必须立即更换卡车以确保连续运行。而向每个站点发送备用卡车会使公司总体损失数千万美元。过于频繁的维护会造成很大的浪费,导致零件在仍可使用时被更换和额外的停机操作。无法准确预测阀门和泵何时需要维护是构成这些成本的基础。

贝克休斯的工程师创造性地引入了一个预测方法。他们将现场收集的数据从温度,压力,振动和其他传感器导入 MATLAB,分析并确定数据中哪些信号对设备磨损影响最大。分析过程包括了常见的傅里叶变换和频谱分析,过滤卡车、泵和流体的大幅度运动导致的干扰,以更好地检测阀门和阀座的较小振动。该小组创建并训练了一个神经网络,以使用传感器数据来预测泵故障。并在现场测试中证实了泵健康监测系统预测泵故障的能力。

这个典型的预测性维护算法采用了 MATLAB 作为算法开发平台,算法开发成本节约了 30%~40%,相比较传统的通用语言(比如 C/C++),MATLAB 自带的算法库让整个开发时间较少了一个数量级。这个项目最终预计节省超过了 1000 万美元。

贝克休斯的案例就是典型的预测性维护的例子。工程师利用传感器搜集的数据,提取传感器数据的有效成分,基于这些数据特征进行故障模型建模,可以预测设备的剩余使用寿命(RUL) 或者诊断故障类型,并在生产环境中进一步搜集不断优化预测模型。

一个合理的预测性维护模型可以在提高预测故障精度的同时,降低设备维护成本,增加设备运行寿命。维护的本质是按需提供必要的设备维护,尽可能减少甚至避免传统两次例行维护之间潜在的故障发生概率,最终实现设备的不停机运行和降低成本。

除了大型设备的维护,当前智能建筑方兴未艾,通过在建筑物中添加传感器的方式,提供智能化楼宇控制,降低维护成本和提高客户体验,增加客户对产品的粘度。我国在十年前就已经有文献提出了针对广州塔小蛮腰提供智能化监控的研究性方法。早在几年前,日本政府考虑维护年久失修的桥梁;因为预算有限,无法对所有的桥梁展开全面的修复工作。一种有效的解决方式是,在桥梁上架设 IoT 设备,通过低功耗无线设备发回实时的传感器数据,包括震动、湿度、温度等传感数据到数据中心。数据中心根据模型找出最容易近期出故障的桥梁,立即展开桥梁维护工作,好钢用在刀刃上。

我们用一个针对风机的承轴开发预测维护模型的例子,让大家了解一下如何开发流程和潜在的挑战。风机数据搜集自一个 2兆瓦的风力发电机的高速转轴,该转轴由一个20齿小齿轮驱动[1],每天搜集6s 的震动信号,连续采集 50 天。

直接观测原始震动信号很难分辨出信号的变化过程。在稍微复杂一点的设备中,多个维度的传感器的数据常常是高度耦合在一起的,我们无法通过传统的基于阈值的方法来设置警报曲线。

在从耦合在一起的数据中提取出设备相关信息,需要相关领域的技术专家,即了解设备的运行原理,又了解信号分析,能够根据数据的特征,反推出设备故障类型,这就是进入更加高级的故障领域——故障诊断。

通过自动化建模,我们很快就可以把人工智能的技术加载到模型之中,并且通过生产过程搜集的数据,进一步从新的数据中学习,即半增强学习。

如果缺乏模型的条件下,我们可以通过物理建模的方式,构建复杂系统的物理模型,注入错误触发条件,通过模拟的方式搜集足够的数据以支持模型的建立。

经过模型确认,我们可以把模型转化为能够下载到嵌入式处理器中的代码,最终部署到生产系统之中。

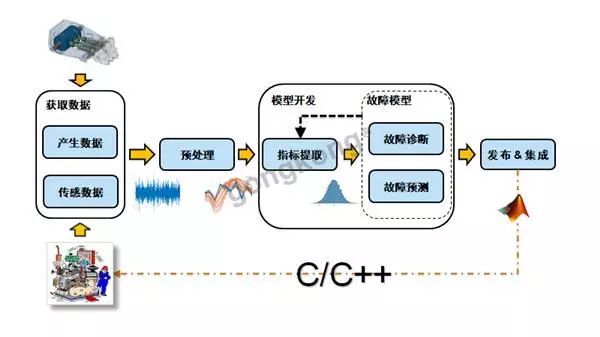

开发整个预测性维护系统的完整流程如下所示:

在整个开发流程中,除了有效的工具辅助之外,我们还会面临一些技术挑战,:

1. 传感器数据的提取,干扰消除和可视化处理

2. 针对具体的领域知识,提取设备运行信息

3. 基于机器学习和深度学习,建立智能预测(RUL)和诊断模型

4. 构建设备的物理模型,缺乏前期数据时,模拟出足够的数据

5. 把模型转化为嵌入式算法,开发并部署到生产环境之中

6. 大数据场景下的预测性模型分析和构建

通过传感器搜集设备运行数据,从数据中看出设备的健康状态,从而预测设备的工作寿命和潜在故障类型,让设备故障“未有形而除之”,这就是预测性维护存在的最大价值;提供一个长期无故障运行的长寿设备,也是智能制造的竞争力所在。

-

传感器

+关注

关注

2552文章

51383浏览量

756415 -

智能制造

+关注

关注

48文章

5611浏览量

76542

原文标题:技术解读:智能制造中的故障诊断和预测性维护

文章出处:【微信号:gongkongBBS,微信公众号:工控网智造工程师】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

浅析智能制造中的故障诊断和预测性维护

浅析智能制造中的故障诊断和预测性维护

评论