1

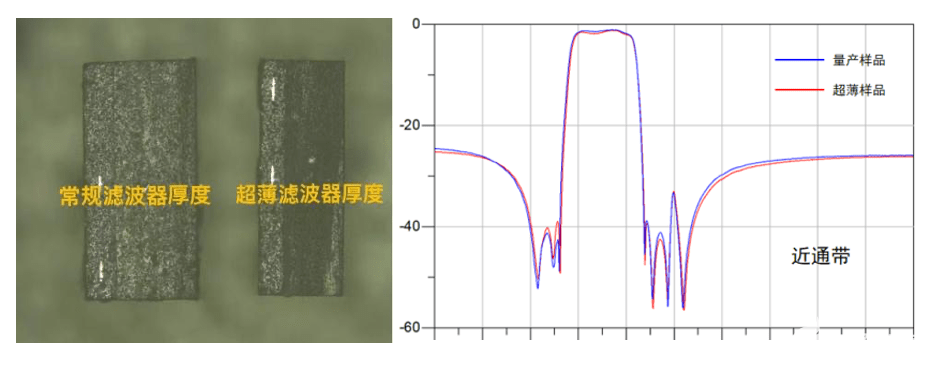

电驱动系统小型化、轻量化、集成化渐成趋势

随着新能源电动汽车市场越来越活跃,关于电动汽车电驱动系统的一体化研究开始步入工程师的视野,通过将驱动电机、逆变器,减速器三个部件一体化、集成化,可以实现轻量化、高效、小型化,同时降低成本,在一定程度上解放空间、利于整车布置。而将驱动系统安装在车轮内的轮毂电机,更是进一步推进了电驱动系统的小型化和轻量化,虽然还处在产业化的前夜。

在电驱动技术集成方面,初步的有“二合一”(电机集成减速器)方案;进阶方案则是“三合一”(电控+电机+减速器)方案,是目前研究的主要方向。

综合来看,目前大多数企业只能做到“二合一”的电驱动总成方案,但预计未来几年内,三合一电驱动总成方案将成为主流。

而从长远来看,电机、减速器、电机控制器、高压分线盒、DC/DC、DC/AC、充电机等零部件都会集成为一个大的动力总成:“多合一”,即将电机+减速器、电机控制器、充电机、直流变换器、高压分线盒、部分整车控制器等都集成到一起,代表车型是宝马i3。

2

电驱系统集成化的必要性分析

随着新能源汽车技术的不断发展,零部件集成化设计已经成为必然趋势。通过集成化设计,一方面可以简化主机厂的装配,提高产品合格率;另一方面可以大规模缩减供应商数量,还可以达到轻量化、节约成本等目的。

电驱动系统的集成化设计不仅可以实现驱动系统的小型化和轻量化以降低成本,还可以提高效率:如果将驱动电机与逆变器集成一体,逆变器配置在驱动电机旁,连接电机与逆变器的线束就可以缩短或者置换,由此,不仅减小了机构的尺寸和重量,还降低了线束产生的能量损耗。

如博世,GKN Driveline,三菱电机和舍弗勒。不仅实现了逆变器与电机之间的连接配线缩短,尺寸更小,还降低了连接部位的电力损耗,提升了驱动系统效率。

再如,将驱动电机与减速箱集成为一体,减速器齿轮的润滑油和电机的冷却油就可以共用,精简了冷却机构,可以实现小型化。

与国内企业单纯的“三合一”电驱动方案有所不同的是,博世BOSCH、博格华纳BORGWARNER、采埃孚ZF等国际零部件巨头则推行将电机、电控、减速器及功率电子模块等部件与传统车桥相结合,形成一个高度集成化的电驱动桥产品,使得整个电驱动总成系统具备成本更低、体积更小、效率更高等优势。

3

国内三合一电驱系统介绍

长安汽车

长安第二代电驱动总成也是三合一方案,包含了电机、减速器与电控等集成,目前已经开发完成。相比此前的总成,该电驱动总成成本下降了30%,重量降低15%,体积也将近降低20%,同等电量下,NEDC续航提升约5%。

今年4月17日,长安汽车和比亚迪汽车在重庆正式签署了联合开发电驱系统的合作框架协议,双方旨在互补优势,达到在新能源汽车领域共赢的目的,并且针对目前新能源汽车集成化设计的趋势,进行电驱三合一产品的设计、匹配、试验、生产等。据悉,合作的成果最快将于明年达到量产批准状态,随后搭载在长安某款车型上,推向市场。

上汽荣威

全新开发的EDS电驱动系统能耗优化降低至业界领先的15kWh/百公里。电机起步实现超高扭矩,4.5秒0-50km起步加速度远超同级燃油车;结合iBooster电控制动系统,最大程度回收制动能量。

纯电动SUV车型上汽荣威ERX5的EDS电驱动系统为85kW一体式电驱动系统。它是以匹配整车驱动效率最优为目标开发的全新系统。这套EDS电驱动系统集成了电力电子控制单元、高性能动力电机和减速器。电力电子控制单元通过极短的高压线束与三相永磁同步高性能动力电机相连。

比亚迪

比亚迪将电机、减速器、电控作为一体设计,打造了三合一电驱动总成系统,具有高度集成化、IGBT损耗小、高效区宽等诸多优势,满足了A00、A0、A、B级等轿车对动力性加速和爬坡的需求。

比亚迪“e平台”,涵盖电机、电控、变速器高速集成的三合一电驱动总成,以及DC-DC、充电器和配电箱三合一的高压系统等,电机转速达到14000rpm。

驱动总成综合效率达到88%,最高效率达到91.9%,重量下降了35%,功率密度提升了40%,电机成本下降了40%。比亚迪元EV360电机峰值功率为160KW,峰值扭矩为310N·M。

NIO蔚来

EDS电驱动系统是电动汽车的“心脏”,高性能电驱动系统的设计、开发和集成,对研发团队的技术考验相当大。XPT一体化集成的EDS电驱动系统,配备世界级铜转子感应电机、独特拓扑架构设计的电机控制器和大扭矩齿轮箱。 高功率、大扭矩的动力新组合,给予用户澎湃动力感受。

精进电动

精进电动自主研发的电机+减速箱+电控一体化总成,将于2019年投产。新一代“三合一”电驱动总成将实现动力、效率、轻量化、重量、振动噪音和成本水平的更好表现,300Nm系列电机的转速将提高到16,000转以上。

精进电动目前做的有四合一的控制器。还有一个充电和驱动,因为开车的时候从来不充电、充电的时候不开车。很多人说无线充电的时候,车一边走、一边充,现在还没做到这一点。我们完全可以用一个功率模块来做,有很多的人都在尝试着做这样一些东西,精进电动也在尝试。

4

国外三合一电驱系统介绍

相对于国内厂商,国外厂商在电驱动系统集成化设计方面走得更超前,并已在部分车型上有所应用。具体来看,国外厂商推出的电驱动总成产品,其集成度更高、体积更小、效率也更高。

博世eAxle电驱动桥

博世BOSCH充分利用其完整的产品线,进行高度整合后将动力电机、电机功率控制逆变器和变速箱合三为一。体积上的大幅减少更能支持新能源车型紧凑的动力布局。博世将原来独立的电机、电机控制器、变速箱和包括逆变器在内的功率电子模块集成到一个外壳当中,可安装在油电混合动力车、电动车等车型上。

据了解,具体产品可按照平台设计输出50KW到300KW、1000NM到6000NM等不同的变型产品。

产品优势:高度集成的另一好处就是电机和逆变器的液冷冷却管路整合而简化了管线布置。模块内部集成大功率交流驱动母线进一步降低了线缆成本。

与传统电机相比,博世的eAxle电驱动系统可扩展模块化平台,使不同功率产品快速开发并适配于不同车型,大大缩短开发周期,由此带来5%-10%的成本效益。同时,该系统可实现高度集成化,体积较传统电动汽车动力总成系统减少了20%。

GKN(吉凯恩)电驱动桥

GKN自2002年开始一直推动eAxle技术的发展,目前已经研发了多模混合动力MMeT产品(于2018年国内量产)、GKN半集成化产品、GKN集成式电驱系统(2019年国内量产)。

目前,eAxle已经可以实现14000 r/min的输入转速,且在接下来的几年中,输入转速有望达到甚至超过20 000 r/min,混合驱动模式时转速可能更高。

据了解,GKN集团最新研发生产的电驱动桥(eDrive)将电机、逆变器、eAxle减速箱等集成为一体,可提供2000N·M转矩和70KW功率,可使车辆在纯电动模式下达到125km/h的最高车速。

产品优势:整套电驱动桥系统重量只有20.2公斤,最高效率达到97%。目前GKN的电驱动桥已经在沃尔沃XC90插电混动车型、宝马i8、三菱欧蓝德(插电混动汽车)等车型得到了成功应用。

博格华纳:eGearDrive®电子驱动桥+电机

针对电动汽车领域,博格华纳推出了eGearDrive®电子驱动桥+电机的综合解决方案系统,该方案适用于不同车型、不同能效比的电动汽车。

博格华纳中国区总裁谈跃生先生

eDM电驱模块最终实现模块传递扭矩最高可达315Nm,轮上持续扭矩和轮上峰值扭矩分别达到1450Nm和2500Nm,最高输入转速可达12000r/min,实现系统传动效率大于93%,以更高的稳定性、牵引力和低噪音性能,为电动汽车驾乘者带来出色的驾驶乐趣。

产品优势:eGearDrive®电子驱动桥具有较高的扭矩容量,能够处理高达14000rpm的输入速度,从而保证运作平稳、低噪音。

博格华纳全球副总裁兼首席技术官(CTO)Christopher P.Thomas先生

应用情况:特斯拉、北汽新能源、长城C30EV等。其中,长城C30EV便采用了博格华纳的一体式电驱动桥,峰值扭矩达280N·M,峰值功率为120KW,百公里加速度为8s。

采埃孚:三合一电驱系统

对于纯电动车,采埃孚提供了轻巧、紧凑的电驱桥系统。该系统包括了电机、两级减速机和一体化的功率电子系统。该系统的高速设计使其极为高效。采埃孚的电驱系统包含电机、变速器、传动部件等等,专为微型车、小型车研发,转速可达21,000转/分钟,同时还具备电能转化效率高和性能优异的特点。

采埃孚全新推出的模块化mSTARS系统包含了驱动电机、变速器、差速器和功率电子模块,可同时适用于传统动力汽车、混合动力汽车及纯电动汽车等多种不同驱动形式的车型。

5

体积更小,成本更低的驱动电机

电机是应用电磁感应原理运行的旋转电磁机械,用于实现电能向机械能的转换。运行时从电系统吸收电功率,向机械系统输出机械功率。

异步电机主要应用在纯电动汽车,永磁同步电机主要应用在混合动力汽车中,开关磁阻电机目前主要应用在客车中。而从中国不同种类新能源汽车驱动电机的应用来看,目前交流异步感应电机和开关磁阻电机主要应用于新能源商用车,特别是新能源客车,开关磁阻电机的实际装配应用较少;永磁同步电机主要应用于新能源乘用车。

围绕驱动系统的主要竞争主轴就是高效化,小型轻量化以及成本降低。许多制造商都试图通过整个驱动系统来实现这些目标,而不是依靠诸如电机、逆变器或减速器的单个单元。

2016年后本田混合动力车(HEV)上采用的全新结构驱动电机。与传统的驱动电机相比,在保持相同输出和扭矩的情况下,体积和重量分别减少了大约23%。因此,包括逆变器和减速器在内的i-MMD驱动系统的小型化成为可能。现行雅阁的HEV款中采用的2电机驱动系统(电机与发动机),与使用常规电机相比,高度缩减了9.2%,宽度缩减了9.7%。

增加减速比成为趋势

单级变速箱造成电动机产生的扭矩输出一气呵成,也许不间断的动力输出对起步加速有利,但却不利于车辆的经济性与舒适性。尤其是为追求性能采用高转速电动机的Model S,它配置的高转电动机功耗较大,并且单级变速箱一挡大齿比,造成车辆巡航状态也处于较高的转速临界点,经济性不高。

目前大多采用单挡减速方案的原因也主要是因为电机的特性与内燃机不同,驱动电机一般具有低速恒转矩和高速恒功率的特性,在很低的转速下就能产生很大的扭矩,不像内燃机车需要减速增扭来起步。

然而采用单挡减速器时,纯电动乘用车的动力性能完全取决于驱动电机,对驱动电机性能的要求较高,即要求驱动电机既能在恒转矩区提供较高的驱动转矩,又能在恒功率区提供较高的转速,以满足车辆加速、爬坡与高速行驶的要求。

当电动汽车的速度到达极限之后没有提升空间,所以的速度受到制约,高速经济性不高。同时,采用单挡减速器不利于高电驱动总成系统的效率,这是因为单一传动比通常无法同时兼顾纯电动乘用车的动力性和经济性,行驶过程中驱动电机多数情况下无法处于高效率工作点,尤其是在最高或最低车速以及低负荷条件下,驱动电机效率一般会降至 60-70%以下,严重浪费了车载电能而减少续驶里程。

机械零件具备优势的厂商则是将减速器作为了强项。例如,舍弗勒(Schaeffler)公司,在三位一体的驱动系统中使用了减速比约为15的高速减速器。其他公司的减速器一般减速比约为10,即使高速也最多13左右。减速比越高,作为系统越容易提高转矩。因此,与减速比为10左右的驱动系统相比,能够在利用高速旋转的小型电动机的情况下获得相同的扭矩,也就是说,实现了小型化。

驱动电机小型化的实现路径

(1)提高永磁电机功率密度

国际上经过多年的实践,从提高功率密度和转矩密度的角度考虑,采用稀土永磁作为电机的磁性材料是必然选择。由于目前大部分稀土均产自中国,而且储量也是世界第一,因此我国在车用永磁电机方面具有明显的资源优势。

由于近年来我国已将稀土类元素列为战略资源,并且进行了严格的出口限制,这直接导致了日本对稀土材料永磁电机的担心,在日本《下一代汽车战略2010》中,已提出研发替代稀土永磁原材料的电机技术。美国在其新一代电力电子技术计划中也在寻求可替代稀土永磁体的技术方案,但目前尚未找到较好的办法。

(2)增加线圈的占积率

为了实现电机小型化,本田增加了绕线的占积率(空间中铜的比例),使定子变小。通过使用大截面的方形导线作为线圈,使得占积率达到了60%。 在传统的电动机中,使用薄的圆形线圈,占积率一般只能达到48%。

为了使定子小型化,线圈使用截面积大的方形导线。与传统的圆形线圈相比,方形导线可使占积率从48%增加到60%。但是,由于和圆线相比方线变粗,导体(铜)中的“过电流损失”会增大。通常通过增大定子的槽宽度或减小每个线圈的厚度来减小过电流损耗。

(3)拓宽回馈制动高效区

与传动燃油发动机汽车配置变速箱以扩大发动机工作区间类似,电驱动系统也正在通过不断引入变速结构来实现对电机工作区间的调节,使两者能够在效率更高的区域更好地配合工作。

回馈制动是混合动力机电一体化技术的一个基本特点。伴随着混合度要求的提升,相应的,回馈制动范围的需求也会越来越大。采用回馈高校的电机、适当的变速系统和控制策略,可以使回馈制动的允许范围适应更多工况,使整车节能更加有效,延长续驶里程。

(4)缩短线圈末端

为了实现小型化,本田同时还缩短了从定子突出的线圈部分(“线圈末端”)。本田技术人员认为线圈末端部分“对电机工作没有贡献”。

为了缩短线圈末端,采用了新的绕线结构方法。首先,将矩形线圈塑形成U字形,以形成“并列分割线圈”。接下来,将该分割线圈从定子铁心的轴方向插入。之后,将插入侧以及对侧伸出的线圈前端焊接在一起而形成线圈。

新的绕线工艺,需要投资新的制造设备。与传统工艺相比,新工艺不需要绳子捆绑,也不需要将线圈末端压扁,从而更易于自动化。由此实现高效率大批量生产,成本也能降低。基于对未来电动汽车需求大幅增长的预期,本田采取了这样的具备大批量生产优势的工艺。

(5)采用低成本易采购的电磁钢板

还有一点创新就是考虑到驱动电机产量的增加,定子采用了低成本易采购的电磁钢板。一般来说,定子是通过堆叠多层薄磁钢片制成的。然而,薄的电磁钢片制造难度大且价格昂贵。为了降低成本,本田最终使用了比常规电机更厚的电磁钢板。传统产品的厚度为0.25mm,但本田采用的厚度为0.3mm,这个厚度流通量很大,不但便宜,而且易于采购。

(6)通过SiC功率元件实现逆变器的小型化

将电机、减速箱,逆变器3个同时安装到车轮内的话,尺寸还是太大。即使将逆变器安装在车体侧的场合,逆变器的数量会随着电机数量的增加而增加,因此对小型化的需求还是强烈。换句话说,逆变器的小型化是加速电动化的关键。

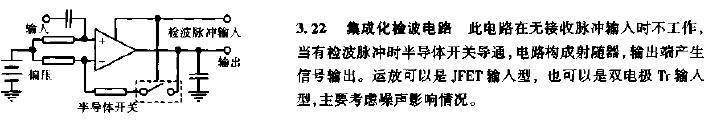

电动汽车逆变器用于控制汽车主电机为汽车运行提供动力,IGBT功率模块是电动汽车逆变器的核心功率器件,其驱动电路是发挥IGBT性能的关键电路。驱动电路的设计与工业通用变频器、风能太阳能逆变器的驱动电路有更为苛刻的技术要求,其中的电源电路受到空间尺寸小、工作温度高等限制,面临诸多挑战。

作为逆变器小型化的王牌集聚了汽车行业众多期待的产品就是SiC(碳化硅)功率器件。与现有车载逆变器中使用的Si功率器件相比,逆变器的功率损耗可以显著降低到一半一下。损耗减小,即发热量减少,由此可以减小逆变器尺寸。

能够发挥SiC功率器件优势的逆变器和驱动系统的相关研究和开发正在蓬勃发展。例如,芝浦工业大学电气工程学科专门研究电机技术与机电一体化技术的教授赤津観先生的研究团队,就试做了用于逆变器的小型SiC功率模块。

在电动汽车中,逆变器将直流动力源转变为交流输出驱动三相电机进而将电能转变成机械能驱动汽车运行。它是整个电驱动系统的核心部分,因此它控制性能的好坏直接关系到驱动电机能否可靠、高效的运行。

下一代产品将以SiC逆变器为前提去思考设计。如果能维持现有的SiC功率元件的降价步伐,则这一产品优势明显,是完全可以利用的,由此,可以预见2020年后,车载用途上大规模使用SiC功率器件,逆变器以及驱动系统的小型化将会不断推进。

6

轮毂电机成为可见现实

业界很多人将轮毂电机看作未来新能源汽车驱动解决方案,其最大的特点就是将驱动、传动和制动装置都整合到轮毂内,省略了离合器、变速器、传动轴、差速器、分动器等传动部件,由于轮毂电机具备单个车轮独立驱动的特性,因此无论是前驱、后驱还是四驱形式,它都可以比较轻松地实现。

目前,这项技术已经被多种新能源车型应用,但尚未大规模产业化。这种技术一旦实现产业化,将对现有的电动汽车传动系统造成颠覆。

驱动系统小型轻量化最前沿的技术就是轮毂电机(以下称IWM)成为可见现实。IWM有很多优点。例如,将发动机或电机的驱动力传输给到车轮的传输机构可以省略,使得驱动效率提升与车辆空间扩大成为可能。

轮毂电机对整车底盘平台有重大影响,若想轮毂电机有效地应用在电动汽车上,整车厂必须做相应改变,但底盘平台的开发费用一般需要几十亿元,成本过高,一般整车厂很难接受。如果有车厂开发出适合轮毂电机搭载的底盘平台,才会显示出轮毂电机的优越性,现在只是体现了轮毂电机单体表面上的优越性。

在集成方面,如果要搭配轮毂电机,整车要改进悬架参数来匹配,这并非技术瓶颈,在我们把燃油车改成电动汽车时,由于簧上质量加重,悬架进行了调整,那么在应用轮毂电机时,簧下质量加重也需要调整这一部分。轮毂电机的开发商和车厂一定要配合来做这件事,这样有助于发挥优点,克服缺点。

延伸加入车载充电器功能

电动汽车正在蓬勃发展,电动汽车的设计也不断进行完善,相比于传统汽车的零部件,电动汽车的电子设备更多,电力代替燃油成为动力驱动来源,这就对整个电子动力系统的零部件提出严苛的挑战。

与其往汽车里加载更多的充电技术,倒不如把电动动力总成本身变成一个“充电器”。换而言之,就是改造电机和逆变器(用于直流电和交流电之间的转换),使其能够支持充电任务。系统中唯一额外加载的部件是直流变换器,它的作用是确保电源始终以最佳电压水平流向蓄电池。在用交流充电时,充电桩供给的电流经电动机流入逆变器,在逆变器中转换成直流电流后再输入蓄电池。

德国大陆集团,甚至还开发了一套具备充电功能的驱动系统,除了电机,减速箱与逆变器,还集成了充电电路。此电路由用于鉴别AC / DC的鉴别电路、电流路径的开关电路,噪音抑制电路等回路构成,利用此附加电路,与逆变器以及另行准备的DC-DC转换器,实现为车载二次电池充电。

此外,交流充电将不再受车载充电器所限制。在交流充电基础设施条件允许的情况下,该系统可以以高达43千瓦的速率给蓄电池充电,只需充电十分钟,汽车就可续航50公里。同时,搭载大陆集团的新系统后,电动汽车可使用400伏直流快速充电桩,一次充电十分钟,续航里程可长达150公里。同样充电十分钟,搭载更大容量蓄电池的高档车可连接800伏直流充电桩,使续航里程到达300公里。这项技术已经让充电时间非常接近于发动机汽车的加油时间。

-

电动汽车

+关注

关注

156文章

12096浏览量

231335 -

减速器

+关注

关注

7文章

394浏览量

23272 -

电驱动

+关注

关注

1文章

115浏览量

12286

原文标题:主流企业电驱动产品及发展趋势分析

文章出处:【微信号:wwygzxcpj,微信公众号:电机技术及应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电源的小型化轻量化设计方案

集成化、小型化大势所趋,MPS推出双路输出系列模块

卡片大小的电脑Compute Card:小型化的激进程度超乎想象

“新能源汽车轻量化的整体解决方案”主题演讲

无线系统小型化的挑战与发展趋势

技术创新推动射频小型化、集成化 左蓝微电子亮相ELEXCON 2022

电驱动系统小型化、轻量化、集成化渐成趋势

电驱动系统小型化、轻量化、集成化渐成趋势

评论