发光二极管(LED)组件的计算流体动力学(CFD)建模变得越来越重要,因为它现在被应用于设计过程。本文将Avago Technologies的高功率LED封装(ASMT-MX00)在金属芯印刷电路板(MCPCB)和双层FR4基板上的结果与散热器与实验数据进行了比较。在比较讨论之后,注意到用于具有散热器的LED封装的热建模技术。结果非常令人印象深刻,表明该技术可用于LED系统级别。

命名法

RJA结至环境热阻(°C/W)RJB结点至焊点热阻(°C/W) )RBA焊点指向环境热阻(°C/W)TJ结温(°C)TB焊点温度(°C)MCPCB金属芯印刷电路板CFD计算流体动力学

简介

LED的热性能预测正在成为减少将产品推向市场所需时间的必要条件。然而,随着热通量和封装密度的增加,LED封装模块的散热成为一种挑战。因此,模块的热分析和设计变得更加关键。 CFD模拟是早期设计阶段电子产品热分析的一种广泛使用的方法。 CFD关注流体流动,传热和其他相关过程(如辐射)的数值模拟。本文介绍了在MCPCB上创建高功率LED封装的工作,该散热器具有散热器和带有热量的双层FR4下沉。首先,创建LED基板上封装的详细模型。然后在LED封装的底部形成散热器。最后,将该模拟数据与实验数据进行比较。

LED封装,MCPCB,双层FR4和散热器使用Flotherm建模,这是Flomeric的CFD工具。

A.型号说明

开发了两种型号的散热器:详细型号和紧凑型号。目的是比较这两个模型之间的误差百分比。 LED封装的详细几何参数和封装材料的导热性如表1所示。

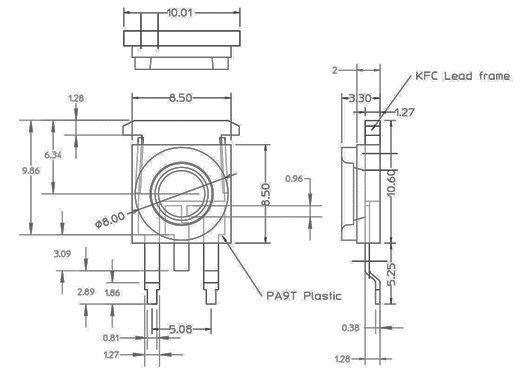

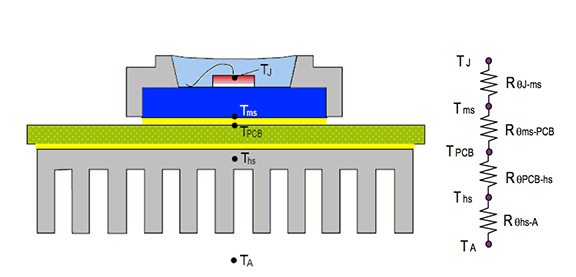

LED封装的正视图和布局示意图如图1a和1b所示。在封装和基板之间填充焊膏。当封装达到1.3 W的最大功率时,标准的自然和强制对流冷却空气不能将结温保持在可接受的范围内。额外的散热器有助于满足要求。为了将散热器安装到LED上,粘合热带连接到散热器的背面,散热器放置在LED基板的底部。

图1a:Avago Technologies的电源LED封装(ASMT-MX00)的正视图和侧视图。

图1b:带散热器的基板上的LED封装。编号组件材料导热系数(W/mK)尺寸1引线框架Cu 364.25参考上面2反射器PA9T 0.2 8.5 mm x 8.5 mm x 3.3 mm 3芯片蓝宝石23.1连接点距离底部约0.11mm 4密封剂有机硅0.2 - 5 PCB基板铝双层FR4 2000.3 37 mm x 26 mm x 1.6 mm厚度6金属化Cu 38535μm厚度7介电层Alox 875μm厚度8焊膏SnPb37 50.925μm厚度9热胶带 - 2厚度0.125 mm 10散热片铝制200 110散热片,底座23 mm x 23 mm x 1.5 mm散热片高度8 mm,厚度0.8 mm,散热片间距1 mm

表1:带散热片和导热系数的LED封装结构细节包装材料。

B.网格和边界条件

对于CFD分析,假设以下属性:

三维

稳态

气流速度0.2 m/s

空气性质恒定

环境温度为25°

计算域为305 mm x 305 mm x 305 mm

热量通过自然对流和传导消散

辐射效应被忽略,因为辐射效应约为2%至3%

基板上LED封装的总栅格单元,具有详细的散热器模型和紧凑的散热器模型,接近600,000和分别为150,000。对于网格单元设置,建议在散热器的散热片之间至少使用3个单元。 (这是Flotherm的默认设置。)

III。结果| A.样品封装配置

LED封装安装在MCPCB和双层FR4上。它的尺寸为32毫米x 27毫米x 1.6毫米。散热器是典型的带有110个翅片的翅片式,由挤压铝制成的底座连接到MCPCB的背面,双层FR4连接有热胶带。封装的驱动功率为1.2W;在封装的散热片上测量焊点(TP)的温度。根据这些数据,可以计算从焊点到环境的热阻RBA。

B.数值与实验

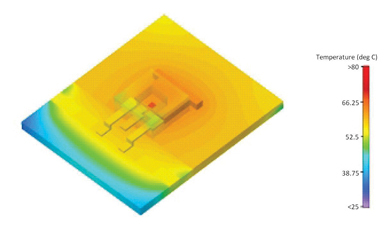

详细模型散热器和紧凑型散热器的测量数据比较如表2所示。可视化模拟结果如图2a和2b所示。随着近似变得越来越粗糙,与实际数据的协议变得越来越差。但是,误差百分比对于工业应用是可接受的。模拟温度高于测量温度的事实表明数值模型不能解释一些冷却现象。被忽略的一个冷却源是辐射。这种差异可能是由于测量精度

测量的RBA

(°C/W)模拟RBA

(°C/W)百分比差异(%)MCPCB上的LED封装,带有详细型号的散热片25 23 MCPCB上的8个LED封装,带有紧凑型散热器 - FR4上的27个8 LED封装,带有详细模型散热器37 35 8 FR4上的LED封装,带有紧凑型散热器 - 32 13.5表2:模拟结果与测量结果。

图2a:具有详细散热器模型的MCPCB上LED封装的可视化结果。

图2b:具有紧凑型散热器模型的FR4上LED封装的可视化结果。

散热设计注意事项

如果LED封装具有改善封装热性能的设计约束,那么以下方法可以帮助降低基板上的温度和LED的结温。

用铝板或散热器装饰背面

使用单独的PCB作为驱动电路和LED

使用更高导热材料作为介电层

使用风扇去除热空气并增强对流冷却

结论

本研究表明,CFD建模技术可用于模拟带有散热器的LED封装基板。结果清楚地表明,详细而紧凑的散热器模型提供的结果与实际测量值非常接近;然而,详细的散热器模型可能更耗时。紧凑型散热器模型适用于执行快速分析。工业应用可以接受误差百分比,同时节省时间。 CFD是一个很好的工具,可以帮助设计实际应用中的功率LED。

-

led

+关注

关注

240文章

23128浏览量

658273 -

封装

+关注

关注

126文章

7767浏览量

142700 -

散热器

+关注

关注

2文章

1056浏览量

37477

发布评论请先 登录

相关推荐

高功率LED封装的热建模技术

高功率LED封装的热建模技术

评论