采用锂离子电池供电的高功率密度,高效率,三相无刷直流(BLDC)电机可实现无绳电动工具,真空吸尘器和电动自行车的开发。然而,为了节省更紧凑的机电设备的空间,设计人员面临着进一步缩小其电机控制电子设备的压力。

这不是一项简单的任务。除了将驱动器组件挤压到狭小空间的明显困难之外,将所有部件推得更紧密地增加了热管理,当然还有电磁干扰(EMI)问题。

电机控制电路设计人员可以做出更纤薄的设计通过转向新一代高度集成的栅极驱动器,这是电机控制系统中最关键的元件。

本文将介绍BLDC电机在引入合适的栅极驱动器之前的操作以及如何使用它们来克服紧凑型电机控制系统的设计挑战。

构建更好的电动机

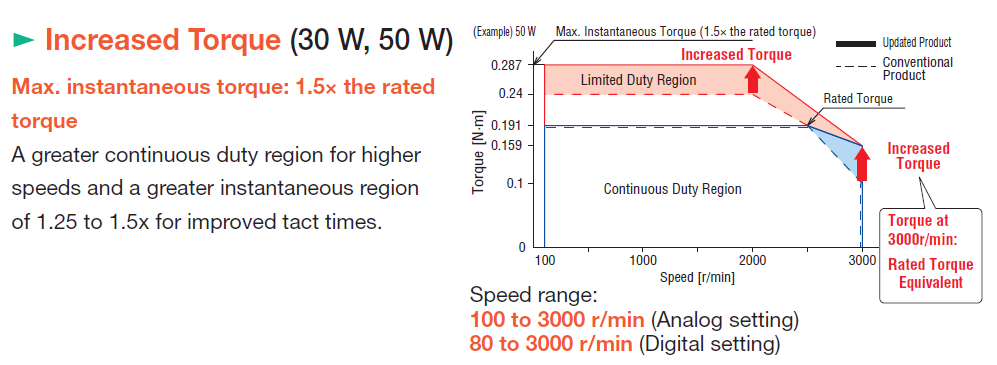

由于能源效率和节省空间的双重商业压力,电动机设计迅速发展。数字控制的BLDC电机代表了这一演变的一个方面。电机的普及是由于使用电子换向,与传统(电刷换向)直流电机相比,效率更高,对于以相同速度和负载运行的电机,效率提高了20%到30%。

这种改进使BLDC电机能够在给定的功率输出下更小,更轻,更安静。 BLDC电机的其他优点包括出色的速度与转矩特性,更动态的响应,无噪音运行以及更高的速度范围。工程师们还推动设计在更高的电压和频率下运行,因为这样可以使紧凑型电动机完成与更大的传统电机相同的工作。

BLDC电机成功的关键是电子开关模式电源和电机控制电路产生一个三相输入,进而产生旋转磁场,拉动电机的转子。由于磁场和转子以相同的频率旋转,电机被归类为“同步”。霍尔效应传感器传递定子和转子的相对位置,使控制器可以在适当的时刻切换磁场。 “无传感器”技术可监测反电动势(EMF)以确定定子和转子位置。

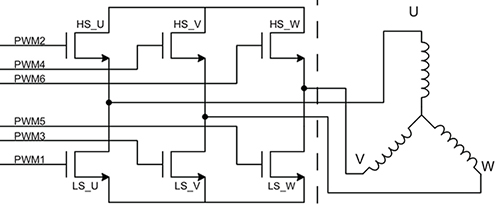

顺序向三相BLDC电机施加电流的最常见配置包括三对功率MOSFET安排在桥梁结构中。每对充当逆变器,将来自电源的直流电压转换为驱动电机绕组所需的交流电压(图1)。在高压应用中,通常使用绝缘栅双极晶体管(IGBT)代替MOSFET。

图1:数字三相BLDC电机控制通常使用三对MOSFET,每对MOSFET为电机的一个绕组提供交流电压。 (图像来源:德州仪器)

晶体管对包括一个低端器件(源极接地)和一个高端器件(源极在地和高压电源轨之间浮动)。

在典型的布置中,使用脉冲宽度调制(PWM)来控制MOSFET栅极,其有效地将输入DC电压转换为调制的驱动电压。应该使用比预期的最大电动机转速高至少一个数量级的PWM频率。每对MOSFET控制电机一相的磁场。有关驱动BLDC的更多信息,请参阅库文章“如何为无刷直流电机供电和控制。”

电动机控制系统

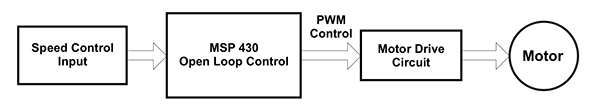

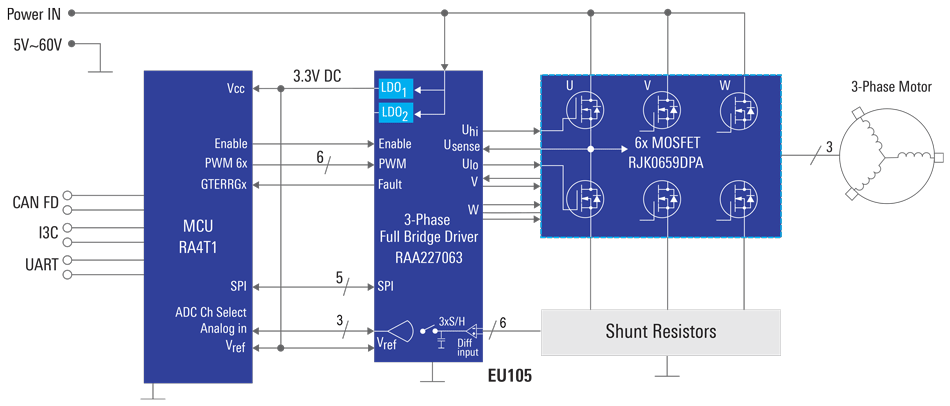

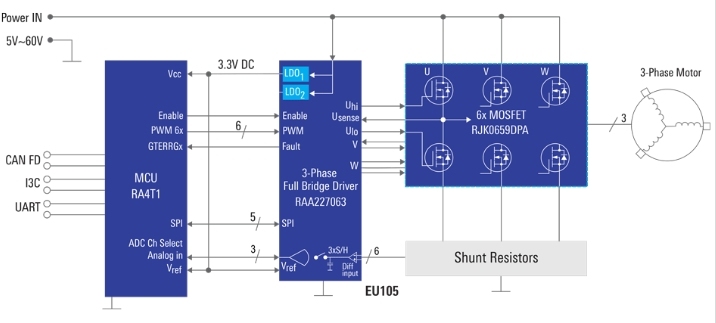

完整的电机控制系统包括电源,主机微控制器,栅极驱动器和半桥拓扑结构的MOSFET(图2)。微控制器设置PWM占空比并负责开环控制。在低压设计中,栅极驱动器和MOSFET桥有时集成在一个单元中。然而,对于高功率单元,栅极驱动器和MOSFET桥接器是分开的,以便于热管理,使得不同的工艺技术可用于栅极驱动器和桥接器,并最大限度地降低EMI。

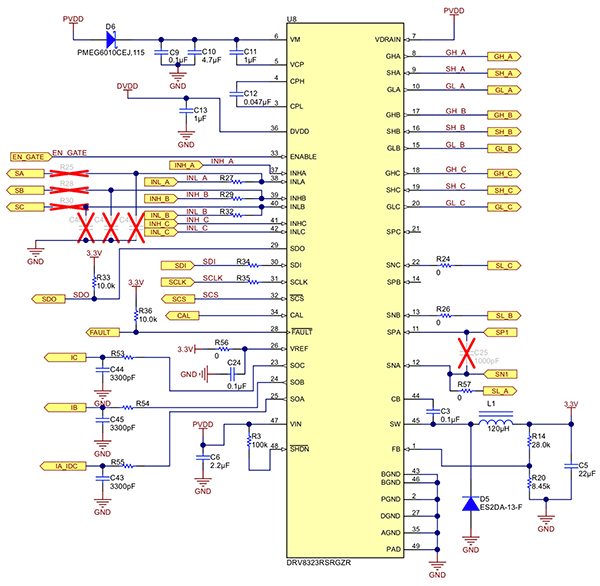

图2:基于TI MSP 430微控制器的BLDC电动机控制原理图。 (图像来源:德州仪器)

MOSFET桥可以由分立器件或集成芯片组成。将低端和高端MOSFET集成在同一封装中的关键优势在于,即使MOSFET具有不同的功耗,它也允许顶部和底部MOSFET之间的自然热均衡。无论是集成还是离散,每个晶体管对都需要一个独立的栅极驱动器来控制开关时序和驱动电流。

也可以使用分立元件设计栅极驱动器电路。这种方法的优势在于它允许工程师精确调整栅极驱动器以匹配MOSFET特性并优化性能。缺点是需要高水平的电机设计经验和适应分立解决方案所需的空间。

模块化电机控制解决方案提供了另一种选择,市场上有各种各样的集成栅极驱动器。更好的模块化门驱动解决方案包括:

高集成度以最大限度地减少器件所需的空间

高驱动电流可降低开关损耗并提高效率

高栅极驱动电压,确保MOSFET导通最小内阻(“RDS(ON)”)

高电流过流,过压和过温保护,可在最恶劣的条件下实现可靠的系统运行

德州仪器(TI)的DRV8323x系列三相栅极驱动器可降低系统元件数量,降低成本和复杂性,同时满足高效BLDC电机的需求。

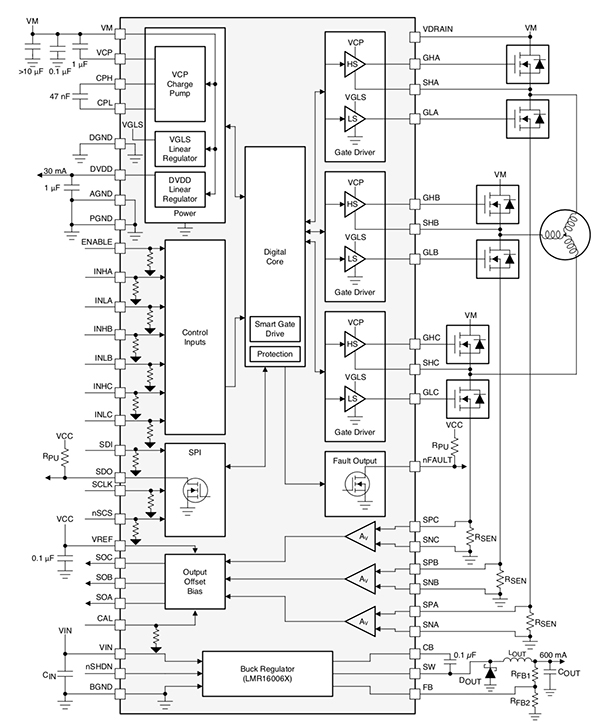

DRV8323x系列有三种型号。每个都集成了三个独立的栅极驱动器,能够驱动高侧和低侧MOSFET对。栅极驱动器包括一个电荷泵,用于为高端晶体管产生高栅极电压(具有高达100%的占空比支持),以及一个用于为低端晶体管供电的线性稳压器。

TI栅极驱动器包括读出放大器,如果需要,还可以配置为放大低端MOSFET上的电压。这些器件可提供高达1安培的电流,具有2安培吸收峰值栅极驱动电流,并可通过单电源供电,输入电源范围为6至60伏。

DRV8323R版本,适用于例如,集成三个双向电流检测放大器,使用低侧分流电阻监控每个MOSFET桥的电流水平。可通过SPI或硬件接口调整电流检测放大器的增益设置。微控制器连接到DRV8323R的EN_GATE,因此它可以启用或禁用栅极驱动输出。

DRV8323R器件还集成了一个600毫安(mA)降压稳压器,可用于为外部控制器供电。该稳压器可以使用栅极驱动器电源或单独的一个(图3)。

图3:高度集成的栅极驱动器,如TI的DRV8323R在节省空间的同时减少系统组件数量,成本和复杂性。 (图像来源:德州仪器)

栅极驱动器具有多种保护功能,包括电源欠压锁定,电荷泵欠压锁定,过流监控,栅极驱动器短路检测和过温关断。

每个DRV832x都封装在尺寸仅为5 x 5到7 x 7毫米(mm)的芯片中(取决于选项)。这些产品可以节省超过24个分立元件所需的空间。

使用集成栅极驱动器进行设计

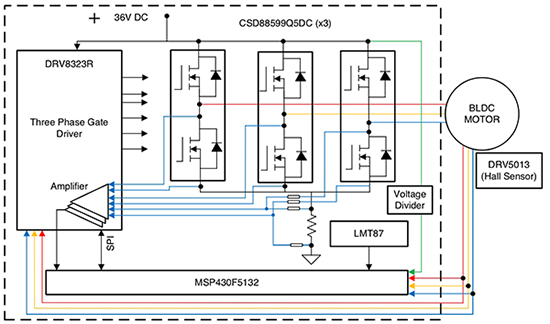

为了使设计人员能够正常运行,TI提供了参考设计TIDA-01485。这是一款99%效率,1千瓦(kW)功率级参考设计,适用于三相36伏BLDC电机,适用于使用十节锂离子电池供电的电动工具等应用。

参考设计展示了如何使用高度集成的栅极驱动器(如DRV8323R),通过在此功率级别形成最小电机控制电路之一的基础,节省电机控制设计的空间。参考设计实现了基于传感器的控制。 (参见图书馆文章“为什么以及如何正弦控制三相无刷直流电机”。)

参考设计的主要元件是MSP430F5132微控制器,DRV8323R栅极驱动器和三个CSD88599 60伏特半桥MOSFET功率模块(图4)。

图4:TIDA-01485是1 kW,99%效率的功率级参考设计用于三相36伏BLDC电机,可由十节锂离子电池供电。 (图像来源:德州仪器)

虽然栅极驱动器是高度集成的模块化解决方案,消除了分立设计的许多复杂性,但仍需要一些设计工作来创建完全工作的系统。参考设计通过展示一个全面的解决方案帮助设计人员绘制原型。

例如,栅极驱动器需要多个去耦电容才能正常工作。在参考设计中,1微法(μF)电容(C13)将低端MOSFET的驱动电压(DVDD)去耦,该电压源自DRV8323R的内部线性稳压器(图5)。该电容必须尽可能靠近栅极驱动器放置,以尽量减小环路阻抗。需要一个值为4.7μF(C10)的第二个去耦电容来将直流电源输入(PVDD)与36伏电池去耦。

图5:DRV8323R栅极驱动器的应用电路。应尽量减少走线长度以限制EMI。 (图片来源:德州仪器)

二极管D6有助于在短路条件下电池电压下降时隔离栅极驱动器电源。该二极管非常重要,因为它的存在使PVDD去耦电容(C10)能够在小持续时间下降时保持输入电压。

保持电压可防止栅极驱动器进入不希望的欠压锁定状态。 C11和C12是使电荷泵工作的关键器件,也应尽可能靠近栅极驱动器。

通常,良好的设计做法是尽量减小高端和低端的环路长度侧栅极驱动器,主要用于降低EMI。高端环路从DRV8323 GH_X到功率MOSFET,并通过SH_X返回。低侧环路从DRV8323 GL_X到功率MOSFET,并通过GND返回。

切换时序的重要性

MOSFET的选择是性能和效率的关键BLDC电机由于没有两个MOSFET系列完全相同,因此每种选择都取决于所需的开关时间。即使是稍微错误的定时也会导致问题,包括低效率,高EMI和可能的电机故障。

例如,不正确的定时会导致直通,导致低压和高压的情况侧面MOSFET偶然导通,导致灾难性的短路。其他时序问题包括由可能损坏MOSFET的寄生电容触发的瞬变。外部短路,焊接桥或MOSFET在特定状态下挂起也会引发问题。

TI将其DRV8323标记为“智能”栅极驱动器,因为它为设计人员提供了对时序和反馈的控制以消除这些问题。例如,驱动器包括一个内部状态机,用于防止栅极驱动器中的短路事件,控制MOSFET桥死区时间(IDEAD),并防止外部功率MOSFET的寄生导通。

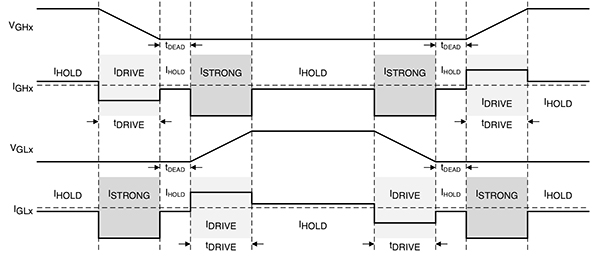

DRV8323栅极驱动器还包括用于高侧和低侧驱动器的可调节推挽式拓扑结构,可实现外部MOSFET桥的强大上拉和下拉,以避免杂散电容问题。可调栅极驱动器支持动态栅极驱动电流(IDRIVE)和持续时间(tDRIVE)变化(不需要限流栅极驱动电阻)来微调系统操作(图6)。

图6:用于三相BLDC电机的一个MOSFET桥中的高侧(VGHx)和低侧晶体管(VGLx)的电压和电流输入。 IDRIVE和tDRIVE对于正确的电机运行和效率非常重要; IHOLD用于将栅极维持在所需状态,ISTRONG防止低端晶体管的栅极 - 源极电容引起导通。 (图片来源:德州仪器)

首先应根据外部MOSFET的特性选择IDRIVE和tDRIVE,例如栅极 - 漏极电荷,以及所需的上升和下降时间。例如,如果IDRIVE太低,MOSFET的上升和下降时间将会更长,从而导致高开关损耗。上升和下降时间也决定(在一定程度上)每个MOSFET的续流二极管的恢复尖峰的能量和持续时间,这可能进一步消耗效率。

当改变栅极驱动器的状态时, IDRIVE应用于tDRIVE周期,该周期必须足够长,以使栅极电容完全充电或放电。根据经验,选择tDRIVE使其大约是MOSFET开关上升和下降时间的两倍。请注意,tDRIVE不会增加PWM时间,如果在有效期间收到PWM命令,则会终止。

在tDRIVE周期后,使用固定保持电流(IHOLD)将门保持在期望的状态(拉起或拉下)。在高端导通期间,低端MOSFET栅极受到强下拉,以防止晶体管的栅极 - 源极电容导致导通。

固定的tDRIVE持续时间确保在故障条件下,例如MOSFET栅极短路,峰值电流时间受到限制。这限制了传输的能量并防止损坏栅极驱动引脚和晶体管。

结论

模块化电机驱动器通过消除数十个分立元件节省空间并增强新一代的优势紧凑型,数字控制,高功率密度BLDC电机。这些“智能”栅极驱动器还包括简化设置功率MOSFET开关时序的棘手开发过程的技术,同时减轻寄生电容的影响并降低EMI。

仍然需要注意确保外设精心选择功率MOSFET和去耦电容等电路。但是,如图所示,主要的电机驱动器供应商提供参考设计,开发人员可以根据这些设计原型。

-

驱动器

+关注

关注

53文章

8267浏览量

146794 -

控制系统

+关注

关注

41文章

6652浏览量

110765 -

电机

+关注

关注

142文章

9070浏览量

146070

发布评论请先 登录

相关推荐

工业驱动器的三相紧凑型功率级参考设计包括BOM及框图

紧凑型非隔离式三相逆变器参考设计包括PCB布局和组装图

低成本增强型隔离式10kW三相逆变器紧凑型设计

探讨BLDC电机的运行,紧凑电机控制系统设计难点

开源硬件-TIDA-00772-具有堵转电流限制功能的 18V/400W 高效 (98%) 紧凑型无刷直流电机驱动器 PCB layout 设计

开源硬件-TIDA-01420-适用于工业驱动器的基本隔离式三相紧凑型功率级 PCB layout 设计

ADN8833:超紧凑型1 A数字控制系统用热电制冷器(TEC)驱动器数据表

用于电机控制的高性能栅极驱动器

Microchip推出基于dsPIC® DSC的新型集成电机驱动器将控制器、栅极驱动器和通信整合到单个器件

稳健、紧凑型 100V 半桥栅极驱动器LM5108数据表

如何使用高度集成的栅极驱动器实现紧凑型电机控制系统的设计

如何使用高度集成的栅极驱动器实现紧凑型电机控制系统的设计

评论