如今所实践的3D打印起源于20世纪70年代和80年代,研究了在光照下硬化的光聚合物材料,以及立体光刻(SLA)和熔融沉积成型(FDM)等添加工艺的发展。 SLA使用激光在液相光聚合物中蚀刻形状,而FDM使用挤出技术在印刷床上沉积塑料层。最近,开发了选择性激光烧结(SLS),它使用与SLA类似的技术,但使用粉末代替光聚合物。

在小批量生产中,3D打印是一种相对快速且经济有效的生产方式零件符合高质量标准,避免了与传统模塑,压铸或冲压工艺相关的高工具成本。作为增材制造工艺,3D打印还与加工等减成工艺形成对比。印刷产生的废料明显减少,并且可以生产使用传统技术难以实现的复杂形状。

除了支持塑料印刷,主要3D打印工艺和电子束熔化和层压物体制造等其他工艺的不断发展,还可以使用铝,不锈钢或钛等金属。以及陶瓷材料。此外,现在可以在单个,有效,无缝的过程中使用不同的材料生产组件。这使得能够生产具有内置电气迹线的部件,例如,可以设想在电子设备生产过程中将电子设备直接嵌入印刷部件的过程。

整个产品生命周期中的应用

商用台式3D打印机在快速原型设计和开发工作中很受欢迎。无论打印是外包给专业承包商还是内部完成,开发工程师都可以生成CAD模型,并从中获取可以发送到打印机的文件,共享,复制和存储以备将来使用,或以最小的投资损失丢弃,提供了极大的灵活性,允许更多类似生产的机械样品和原型,并节省了工具成本。

随着可加工的各种材料的扩大,3D打印是作为制造用于最终产品的零件的手段变得越来越重要。虽然不可能取代传统的模塑或铸造技术来制造大批量的简单零件,但是可以快速且经济地生产低体积复杂或高价值的零件。

3D打印还简化了终身产品支持和维护。原始设备制造商不再需要提前制造和库存备件,因为他们可以简单地使用存储的文件按需生产零件。也许最极端的例子之一是国际空间站(ISS)上的3D打印机。使用这台打印机,国际空间站上的团队可以根据需要从少量原材料中更换零件,无需在船上携带大量零件,或者必须等待更换。 ISS打印机也被用于研究在零重力条件下制造工程产品。

市场机会

随着基本台式打印机的成本持续下降,以及工艺和材料技术的发展在“制造商”和专业工程社区中,3D打印的吸引力不断增强。根据Allied Market Research预测,2015 - 2020年的复合年增长率(CAGR)将达到21%,3D打印将转变为86亿美元的产业。消费者和航空航天业将成为最大的采用者,其次是国防,教育,汽车和工业。在消费领域,3D打印可用于从小型小雕像和玩具到外壳和更复杂零件的任何事物,利用增材制造的免工具性质来降低成本并加速新产品的推出。

在航空航天领域,飞机和卫星的零部件制造商和制造商不仅对以相对较低的产量节省成本的潜力感兴趣,而且还有可能在减少重量的同时生产更强的零件。在商用客机中,节省重量可转化为飞机运营商的燃料节省。通过研究使用传统方法制造的零件设计,可以创建新的,重量更轻的部件,从简单的机舱支架和手柄到更复杂的承载部件。对现有设计进行压力分析表明,零件需要的位置比前一个更强或更强,并且还可以识别不需要多余材料的区域。

使用传统的生产方法,通常必须使用加工工艺去除多余的材料,这会造成浪费。空客先前曾评论说,使用3D打印可以将部分零件的重量减轻多达55%,同时将原材料使用量减少90%。该公司最近发布了一个新的原型空气喷嘴图像,用于新的机舱气候控制系统,允许更大的顶置储物柜(图1)。 3D打印使项目能够比使用传统技术更快,更经济地完成。

图1:空客应用创新的3D打印技术为A330neo创造了原型空气喷嘴。 (照片来源:空中客车公司)

除了ISS 3D打印项目外,NASA还完成了几个地球上的增材制造项目,包括使用超过8000层铜合金粉末选择性激光熔化生产火箭发动机喷嘴(图2)。这是一个旨在制造发动机部件的计划的一部分,其速度比其他技术快十倍,而且价格不到一半。

图2 :美国宇航局的3D打印火箭发动机喷嘴在上缘有复杂的通道,用于循环液态氢冷却剂。

3D打印和工业自动化

随着OEM继续应对诸如缩短产品生命周期,加快产品上市时间,降低单位成本,更多产品型号和定制选项等挑战,3D打印可能会提供高效且经济实惠的解决方案在未来的工厂中,3D打印可以内联移动,随时可以实时生成单个零件。这可以带来一些好处,例如独立于外部供应商,从而更好地控制交付,减少延迟的可能性。设计也可以快速更改,无需经济处罚或浪费任何库存或工具投资。使用3D打印机,只需更改打印文件即可轻松实现常见设计的微小变化。

可扩展性是将3D打印纳入其生产流程的公司的另一个优势。如果需要扩大生产能力,可以购买额外的3D打印机。将3D打印作业外包给第三方生产商是另一种选择,可以通过电子共享相应的CAD数据或即用型打印机文件轻松完成。

开始

为了利用这些机会,公司需要专业知识来设计适合3D打印的组件,以便最佳地利用可用的流程。工程师熟悉3D打印并开始制作可用组件的一种方法是投资购买经济实惠的桌面3D打印机,例如DFRobot Dream Maker Overlord Classic BL。

从零件的3D CAD模型开始工作要以.stl或.obj等标准文件格式打印,3D模型将有效地简化为Overlord Classic BL的图层,以便一次构建一个。打印机配有名为Cura的开源切片软件,以及加载在SD卡上的一些打印示例。

图3:打印的最佳方向最小化悬垂材料。

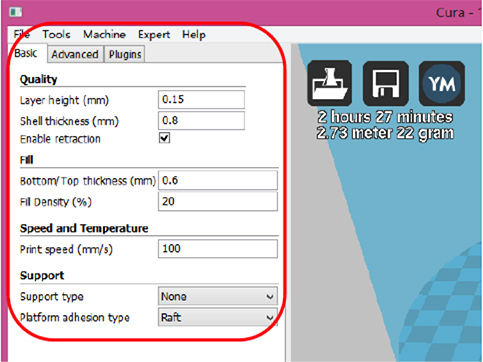

Cura软件生成一个.gcode文件,其中包含用于打印零件的逐层坐标。用户必须为组件设置正确的尺寸,并且需要一些工程判断来确定生产零件的最佳方向(图3)。然后Cura指导用户选择生产零件的首选设置(图4)。这些选择包括打印质量,使用的材料和填充密度。

图4:Cura引导用户完成控制打印过程的基本和高级设置。

某些部件可能需要提供支撑以防止当塑料硬化时,悬垂结构不会扭曲。由于支持增加了生成零件的成本和时间,因此3D打印的最佳组件设计和明智的构建方向选择有助于最大限度地减少其使用。

结论

3D打印具有近年来迅速发展,提供了一种快速且经济有效地生产原型零件的便捷灵活的方法。与减法制造技术相比,可以大大减少废料。 3D打印可以产生使用传统方法生产困难或昂贵的形状,并且可以生产能够承受高应力的轻质部件。

将来,3D打印机可用于高速在线制造,提供及时生产零件以满足需求的有效方法,或在小批量生产产品时简化供应链管理。通过分发适当的CAD或.gcode文件,还可以轻松地将生产缩放或转移到另一条生产线。最新的桌面打印机使工程师能够以最少的投资获得这种快速增长的技术的经验。

-

激光

+关注

关注

19文章

3275浏览量

64951 -

打印机

+关注

关注

10文章

779浏览量

46008 -

3D打印机

+关注

关注

9文章

529浏览量

44348

发布评论请先 登录

相关推荐

3D打印技术在制造领域的应用及发展介绍

3D打印技术在制造领域的应用及发展介绍

评论