由于更高的可靠性,效率和更低的噪音,无刷直流(BLDC)电机正在取代传统的有刷直流电机。这些在几乎所有领域都很受欢迎,例如消费电子产品,家用电器和工业控制。开发高性能BLDC控制系统需要更高的精度。这是通过在大多数BLDC控制系统中使用闭环控制来实现的。

BLDC

BLDC电机优于有刷直流电机的优点是:

高效率

更可靠,无换向电弧 - 无需维护电刷

更高的速度和功率与尺寸比

定子产生热量 - 易于拆卸

惯性较小 - 无换向器

加速度更高

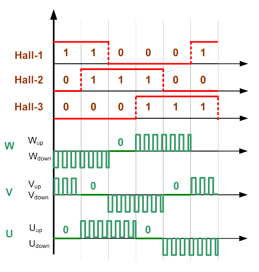

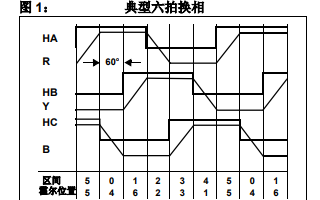

BLDC电机比有刷直流电机更有效。对于相同的输入功率,BLDC电机将比电刷电机更多的电能转换为机械电源,因为电刷不会产生摩擦。在有刷电机设计中,电刷用于改变电磁铁的磁极以保持电机旋转。由于没有刷子,没有什么可以机械地处理极性变化。结果,需要电子控制器连续地切换绕组的相位,这将使电动机保持旋转。为此,定子绕组按特定顺序通电,如图1所示.BLDC电机有三相。利用这种拓扑结构,为了移动电动机,在每个换向循环期间驱动两相。一相驱动为高电平(VMotor),另一相驱动为低电平(GND)。剩下的阶段是浮动的。每次换向步骤,电机都会移动60度。完成所有循环后,电机将完全移动360度。

要实现此顺序,了解转子位置非常重要。这可以通过使用传感器来完成,例如霍尔效应传感器(传感控制),或通过感应反电动势(无传感器控制)。霍尔效应传感器嵌入定子中。当转子磁极通过霍尔传感器附近时,它们提供高或低信号,表明北极或南极正在附近通过。转子的位置源自三个霍尔传感器信号的精确组合。

本应用笔记介绍了Sensored BLDC。三个位置传感器提供转子的当前位置。位置传感器以180电气旋转度旋转每个。传感器输出和所需电机驱动电压的时序图如图1所示。脉冲宽度调制(PWM)的可选使用提供速度或转矩控制,如图1中的A,B和C相所示。调制输出控制信号(PWM)的周期是变化的,以改变电动机的速度和扭矩。

图1:BLDC传感器输出与换向时序的关系。

PSoC 3

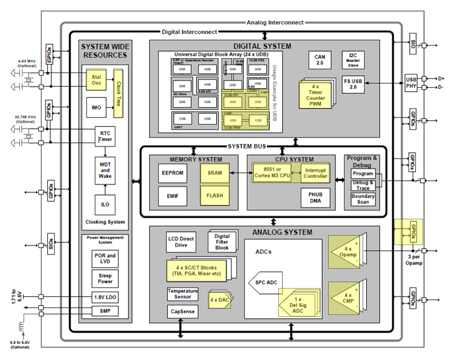

CY8C3866AXI器件属于PSoC 3系列。该器件的框图如图2所示,BLDC应用程序中使用的块突出显示。

图2:PSoC 3(CY8C3866AXI)框图。

数字子系统

PSoC 3数字子系统提供功能和互连的独特可配置性。子系统通过数字系统互连(DSI)将来自任何外设的数字信号连接到任何引脚。它还通过一系列小型,快速,低功耗通用数字模块(UDB)和针对特定固定功能的小模块提供功能灵活性。

UDB

为获得最佳灵活性,每个UDB包含几个组件:

基于ALU的8位数据路径

两个细粒度的PLD

控制和状态模块

时钟和复位模块

PSoC 3器件包含最多64个UDB的阵列。

通过UDB阵列进行灵活路由。

部分UDB可以共享或链接以启用更大的功能。

灵活实现多种数字功能,包括但不限于定时器,计数器,PWM(带死区发生器),UART, I2C,SPI和CRC生成/检查。

PSoC 3器件中的固定功能定时器模块为16位,可配置为定时器或PWM,在嵌入式系统中发挥重要作用。 PSoC 3最多提供四个Timer块实例。如果需要额外的Timer块,则在UDB中配置它们。定时器模块具有各种时钟源,并通过DSI连接到通用输入/输出(GPIO)。

可配置的数字功能块也可用于其他特定功能。

模拟子系统

PSoC 3模拟子系统为该器件提供了独特可配置性的后半部分。所有模拟性能均基于高精度绝对电压基准,温度和电压误差小于0.2%。可配置模拟子系统包括模拟复用器,比较器,模拟混频器,运算放大器,电压基准,模数转换器(ADC),数模转换器(DAC)和数字滤波器模块(DFB)。所有GPIO引脚都可以使用内部模拟总线将模拟信号路由进出器件。此功能使设备可以连接多达62个离散模拟信号。

CY8C3866AXI器件上的模拟系统包含:

四个连续时间/开关电容构建模块,可用于制作可编程增益放大器(PGA),跨阻放大器(TIA),混频器等。

四个比较器,具有用户可配置的速度,精度和滞后设置。

四个专用运算放大器,可用作驱动外部负载的模拟缓冲器,模拟滤波器,峰值检波器,慢速比较器,依此类推。

四个DAC,可配置为电流或电压输出,用户可配置的输出范围,方向,功率和速度。

Delta-Sigma ADC,可选分辨率从8到20位。它们具有用户可配置的输入范围,参考值,采样率和工作模式。

基于PSoC 3的BLDC电机控制

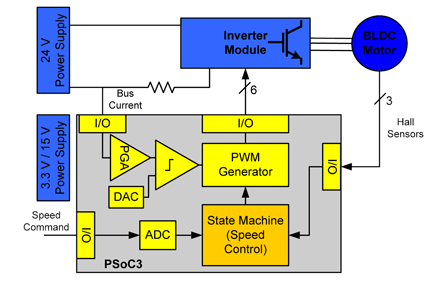

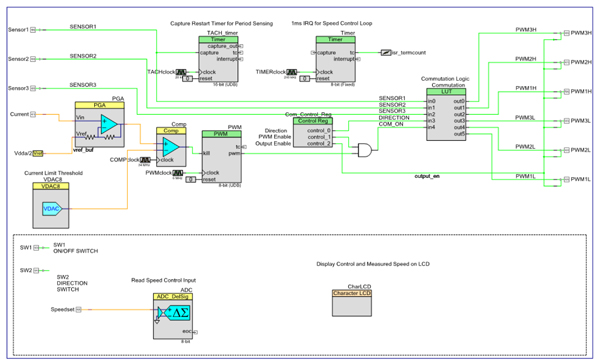

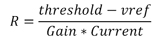

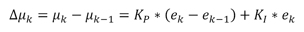

基于PSoC 3的BLDC电机控制框图如图图4显示了PSoC Creator™原理图。

图3:PSoC 3 BLDC电机控制器的框图。

输入到PSoC 3的控制信号为:

速度命令:模拟输入引脚,用于测量电位器上的电压,以设置所需的旋转速度(一个模拟输入引脚)。

《 li》电机电流检测:用于检测和切断电源设备驱动器的模拟输入引脚,用于在检测到过电流情况时保护电机(参见下一节)(一个模拟输入引脚)。

霍尔传感器:三位数字输入引脚连接到电机霍尔传感器的输出。这些传感器输入提供电机的位置,用于通过改变PWM输出信号到电源驱动器(三个数字输入引脚)来控制换向。

方向控制:数字输入连接到开关控制电机在顺时针和逆时针之间旋转(一个数字输入引脚)。

启动/停止控制:数字输入连接到一个开关,用于启动和停止电机的旋转(一个数字输入引脚)。/li》

PSoC 3的输出是电源设备驱动信号。

PWM信号到功率器件驱动器的高端(三个数字输出引脚)。

PWM信号到功率器件驱动器的低端(三个数字输出引脚)。/li》

图4:用于BLDC感应电机控制的PSoC创建器原理图。

三个霍尔效应传感器被送入查找表(LUT),该表使用UDB的PLD功能创建,并使用传感器的数据来确定电机位置。然后,LUT编程逻辑将在适当的时间将适当的PWM信号传递给GPIO。 GPIO引脚连接到外部电源驱动器模块,该模块将通过选通高压电源直接驱动BLDC电机。 LUT还将控制电机的方向,并根据LUT从Com_Control_Reg读取的内容控制电机的启动和停止。如图1所示,该数字逻辑将协同工作以产生用于转动电动机的换向序列。

通过使用DelSig ADC从模拟输入引脚读取电位计来完成速度控制。每次isr_termcount触发时,固件将检查ADC并根据测量的电压查看是否需要更改电机速度。使用TACH_timer测量电机的当前速度,TACH_timer是一个16位定时器。一旦发生传感器1的下降沿,我们就知道电机已经完成了一次完整的旋转。该上升沿将触发定时器的捕捉并将当前定时器值移至寄存器,然后我们可以读取该寄存器并确定当前的电机速度。然后将计算出的电动机速度输入控制回路,以比较测量的和预期的电动机速度。基于该计算,可以调整PWM的占空比以更精确地匹配期望的电动机速度。

此设计还实现了基于过电流保护的硬件,下一节将对此进行更详细的说明。过流检测系统的比较器输出直接与PWM中断信号相连。当过电流触发时,PWM输出被终止,这将停止所有控制信号到外部驱动器模块。无论当前的CPU进程或状态如何,都会发生这种情况。

过流保护

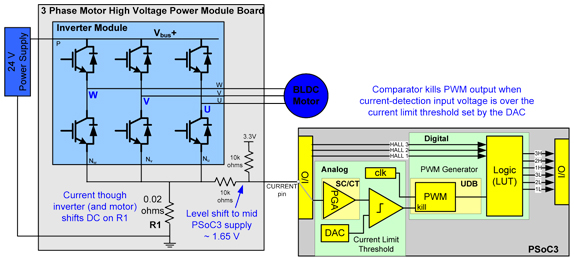

这是在PSoC 3的硬件中实现的。框图如图5所示。

图5:三相电机高压电源模块板和PSoC 3的过流保护框图。

电源电流通过功率逆变器模块的接地路径中的分流电阻测量(图5中的R1)。该电压在电路板上进行电平转换,并连接到PSoC 3上的模拟输入引脚(标记为CURRENT)。

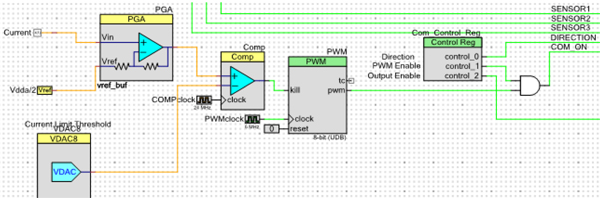

此输入电压馈入PGA,采用模拟连续时间模块实现。 PGA将输入电压和参考电压之间的差值(模拟电源的一半的缓冲电压VDDA)相乘,并将输出连接到时钟控制比较器。将电压电平与电流限制进行比较。电流限制值在寄存器中设置,并通过8位电压DAC转换为模拟电压。比较器的输出连接到PWM模块,并在超过电流限制阈值时终止PWM输出。这为BLDC电机提供了逐周期电流限制。 PSoC Creator中过流保护的实现如图6所示。

图6:过流保护的PSoC创建器原理图实现。

BLDC过流保护中使用的PSoC 3资源是:

实现PGA的连续时间(SC/CT)模块。

模拟比较器 - 这是一个专用的模拟资源,不使用SC/CT模块。

UDB中实现的8位PWM(用于控制电源设备驱动的相同PWM) - 输出当检测到过电流情况时,比较器触发PWM输入。

模拟缓冲器,使用一个专用模拟运算放大器。 (可以用外部电阻分压器和模拟输入引脚代替,以减少资源使用。)

VDAC8 - 内置8位电压DAC,用于设置比较器的电流限制阈值。 (可以用外部电阻分压器和模拟输入引脚代替,以减少资源使用。)

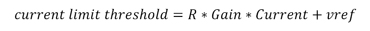

要为所需的电流限制配置过流保护,必须为电阻和电流限制选择值阈。过电流检测分流电阻器的值是电动机操作的净空和检测块的稳健性之间的折衷。对于给定的电流限制,必须通过电动机电流产生足够的电压变化,以准确地检测比较器的变化。但是,增加电阻会增加逆变器的接地电压并降低驱动电机的裕量。电流限制阈值和电阻值通过以下等式相关,其中增益是PGA的增益,电流是期望的限制,并且vref是电平移位的参考电压。

对于本应用中的三相电机高压电源模块板和2 A过流保护限值,选择了分流电阻R1为0.02Ω,PGA配置增益为8。这样可以提供0.02Ω* 8 * 2 A = 320 mV + VREF = 320 mV + 1.65 V = 1.97 V的电流阈值电压。为了产生该电压,电流限制阈值DAC(VDAC8)输出设置为82在固件中。

PSoC 3硬件中实现的过流保护机制是片上低成本解决方案。

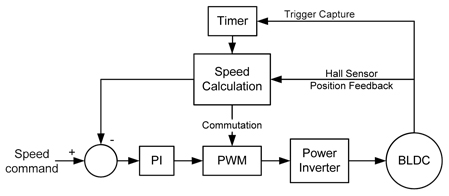

PSoC 3 PI闭环速度控制

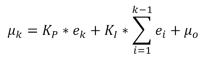

PI控制算法在连续控制系统中非常有用。有两种基本的PI控制算法:位置模式和增量模式PI控制算法。以下等式是PI算法的位置模式的离散表达式。在闭环速度PI控制系统ek是速度误差。

位置模式PI算法的缺点是:

在闭环和开环之间切换时,系统会产生一个脉冲,导致电机不稳定。位置模式PI控制的输出与过去的所有状态相关。 MCU中速度计算的精度和内存有限,在全位置计算中会产生不可避免的精度误差。

使用增量模式PI算法可以解决这些缺点。该公式如下式所示。

输出控制增量,将其添加到当前控制输入。这可以驱动PWM来调节电机的速度。通过增量速度控制,MCU实现也变得更容易。

图7:PSoC 3 PI闭环速度控制。

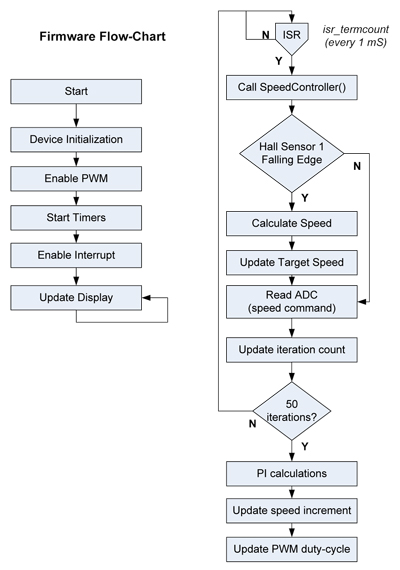

固件架构

有一个主循环和一个中断服务程序,即定时器ISR。定时器ISR每1 ms产生一次中断并触发速度控制功能。固件操作的流程图如图8所示。

图8:固件操作。

定时器每1 ms产生一次中断,调用速度控制功能。当调用速度控制功能时,它会检查转速计定时器,以查看是否检测到霍尔传感器1的下降沿。将传感器变化的时间标记与前一次进行比较,并计算电动机的当前旋转速度。为了在噪声滤波的速度控制中增加阻尼,速度变量(速度)仅向测量速度调节一步。

ADC采样速度设定电压(在模拟引脚SPEEDSET上)。如果设置已更改,则会将速度命令向一个值逐步指向新目标以进行噪声过滤。通过速度控制环路(50 ms)每50次迭代,测量速度和速度命令之间的差异用于计算使用公式4对PWM占空比的步进调整。基于步骤的PWM调整,测量速度,和速度设置可以抑制瞬时变化,并根据设置或旋转的变化产生平滑的速度转换。

-

电源

+关注

关注

184文章

17835浏览量

251580 -

电机

+关注

关注

142文章

9081浏览量

146282

发布评论请先 登录

相关推荐

基于PSoC4的BLDC电机控制系统的设计与实现

直流无刷(BLDC)电机解决方案

无刷直流(BLDC)电机解决方案

高性能伺服控制FMC板电机控制解决方案

什么是FOC?带你看看无传感器FOC的BLDC电机驱动芯片及解决方案

华秋 BLDC 专区上线!为您汇集基于各品牌 MCU 落地应用的相关 BLDC 方案

基于PSoC4 的无刷直流电机控制系统设计及实例分析

如何使用dsPIC30F器件实现BLDC电机控制的详细中文资料免费下载

PSoC 3 BLDC电机控制解决方案

PSoC 3 BLDC电机控制解决方案

评论