1 前言

随着电子产品与技术的不断发展创新,电子产品的设计概念逐渐走向轻薄、短小,印刷电路板(PCB)的设计也在向小孔径、高密度、多层数、细线路的方向发展。而伴随线路板层数厚度增加和孔径的减小,产品通孔厚径比增加明显,PTH加工难度逐渐加大,易导致孔内无金属现象频发。针对此类问题,本文通过药水异常、特殊设计及生产操作等方面介绍深孔电镀在PTH过程中孔内无金属现象产生的具体原因,并根据不同原因确定预防及改善措施,确保PTH良好,保证后续深孔电镀效果。

2 线路板PTH原理

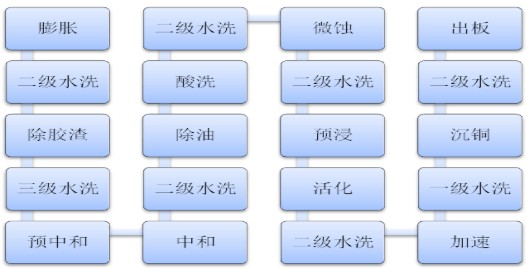

PTH也称电镀通孔,主要作用是通过化学方法在绝缘的孔内基材上沉积上一层薄铜,为后续电镀提供导电层,从而达到内外层导通的作用。PTH主要流程如下图1所示:

图1 PTH流程图

其中,涉及化学反应如下所示:

活化:Pd2++2Sn2+→[PdSn]2+——在溶液中反应形成不稳定络合物

[PdSn]2+→Pd+Sn4++Sn2+——大部分络合物被还原成金属钯

SnCl2+H2→Sn(OH)Cl+HCl——活化后水洗时SnCl2水解生成碱式锡酸盐沉淀

随着SnCl沉淀,Pd核也一起在活化的基材表面沉积

沉铜:HCHO+OH-→H2+HCHOO-——Pd作为催化剂时,该步反应才能得以进行

Cu+H2+OH-→Cu+2H2O——铜离子在碱性条件下被还原成金属铜

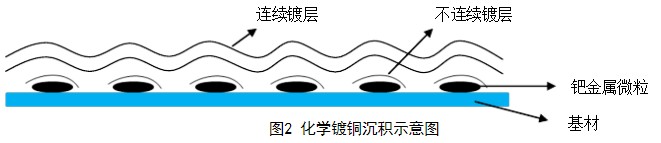

PTH后孔内结构如下图2所示:

图2 化学镀铜沉积示意图

3 PTH 孔内无铜产生原因分析及改善措施

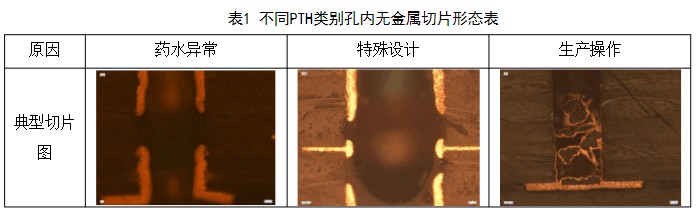

由于深孔电镀产品纵横比较高,导致在PTH过程中,孔内药水交换困难,极易出现孔内无金属现象。线路板PTH流程孔内无金属切片形态明显,不同原因所造成孔内无金属现象相近,需仔细分析区分才能辨别出造成该缺陷真正原因,根据不同切片形态,可将PTH孔内无金属分为如表3.1中三大类:

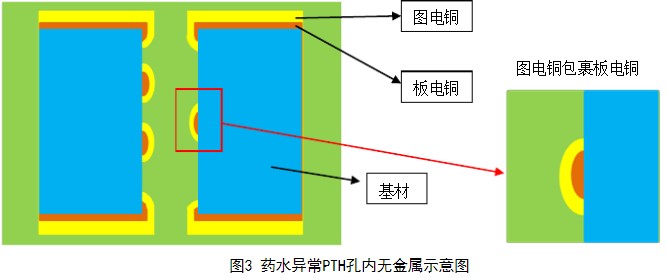

3.1 药水异常类

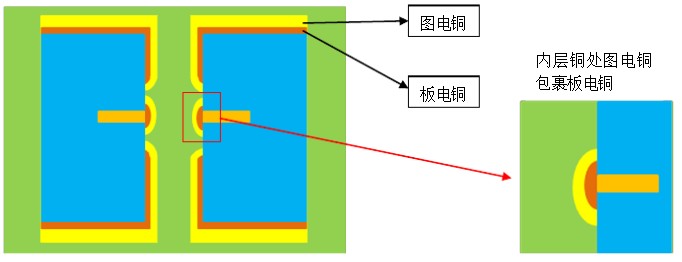

药水异常所造成PTH孔内无金属缺陷主要表现为孔内星点装PTH不良,缺陷处图电铜包裹板电铜,缺陷示意图如下图3:

图3 药水异常PTH孔内无金属示意图

3.1.1 产生原因

A. 活化剂中钯离子含量不足,导致在活化的过程中无法形成足够的胶体钯沉积在基材表面,在后续沉铜过程中,缺少钯离子催化从而导致孔壁沉铜不良,引起孔内无金属缺陷。

B. 活化缸内渗入微小气泡,引起缸内胶体钯水解,使活化缸丧失活化功能,孔内无法沉积铜层。

C. 溶液内PH值过低,由于化学沉铜需要在强减性条件下才能进行,PH过低时甲醛还原能力下降,影响沉铜反应速率,造成沉铜不良。

D. 沉铜缸内络合剂不足,导致部分铜离子生成氢氧化铜沉淀,铜缸内没有足够的铜离子进行反应来沉积到孔壁内侧,导致沉铜不良发生。

3.1.2 改善措施

在PTH生产过程中,对于活化缸及沉铜缸,应保证缸内各个组分维持在正常的工艺浓度范围内,以保证化学反应的有序进行。除此之外,缸内PH及温度等也会影响孔壁内侧沉铜效果,应持续对其监控。

活化缸内胶体钯受细小气泡影响,极易产生水解,因此,应保证缸内管道无漏气现象,保证胶体钯的正常反应。

3.2 特殊设计类

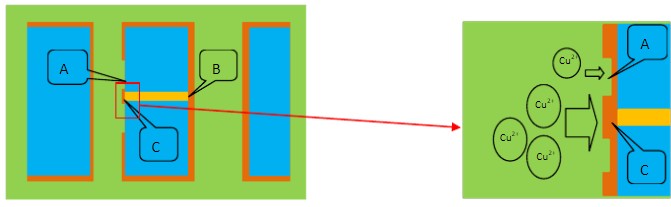

此类原因所造成孔内无金属切片形态主要表现为缺陷处明显图电铜包裹板电铜,同时缺陷处存在内层铜被电镀加厚现象,如下示意图4:

图4 特殊设计孔内无金属示意图

3.2.1 产生原因

对于深孔电镀产品,纵横比往往较大,在这种情况下,孔内药水交换速率下降明显,导致PTH过程中孔中心部沉铜层往往不够致密。

在这种情况下,若板内孔存在如下图5所示设计,则在PTH后板电过程中,内层铜A处因纵横比过大沉铜层相比于B处不够致密,导致在板电通电后电势高于B处,因B处通过内层铜与C相导通,故虽然A较C更接近孔口,但电势仍较高,吸收铜离子能力小于C点。另深孔电镀在板电过程中,孔内溶液交换速度较慢,孔内铜离子相对较少。

基于以上两点,在板电过程中,A处在原本铜离子相对较少的情况下,因电势原因吸收铜离子能力再次下降,直接导致其电镀铜层厚度不足,A处在后续工序(外层图形及图形电镀)前处理因损铜造成孔内开路,从而引起孔内无金属缺陷。

图5 孔内沉铜厚度差异示意图

3.2.2 预防措施

针对此类设计上的问题,在保证设计原稿不变更的情况下,可以适当调整沉铜及板电参数,以保证A处铜厚足够,避免在后续流程中损铜开路。

主要方法可以将原沉铜时间延长或在完成一次沉铜后,将板从预浸缸再次进板沉铜,保证沉铜层厚度;还可以在一次沉铜后,小电流短时间(8ASF*30min)板电,板电后从除油缸进板再次进行沉铜,然后在板电将孔铜加厚至足够;此外还可以在沉铜条件不变的情况下,适当降低板电电流密度,延长电镀时间,保证孔内铜离子足够及镀层均匀。

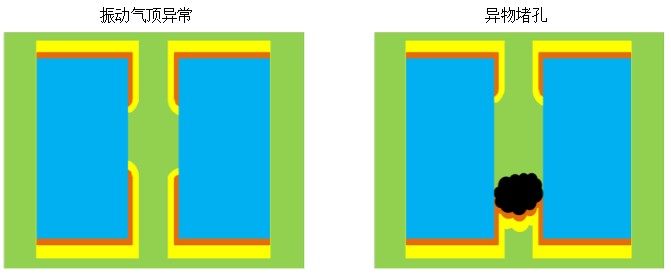

3.3 生产操作类

生产操作类造成PTH孔内无金属主要为设备异常及违规操作,切片特点主要有孔内残存异物、孔内缺陷处图电铜包裹板电铜等,其缺陷示意图如下图6:

图6 生产操作孔内无金属示意图

3.3.1 产生原因

生产操作所造成孔内无金属主要为PTH前去毛刺和PTH过程中活化及沉铜缸设备异常所造成,主要异常有:PTH前去毛刺段后处理高压水洗异常,导致孔内钻屑铜粉等异物无法及时排出,造成后续PTH过程中,孔内药水无法正常交换,从而导致孔内沉铜不良;此外,在PTH过程中,活化缸及沉铜缸内振动及气顶异常停止或振动幅度频率不合格也会造成孔内气泡无法及时排出,影响孔内药水交换,导致沉铜异常,从而引起孔内无金属缺陷。

3.3.2 改善措施

针对高纵横比产品,在PTH及前处理去毛刺过程中务必保证设备处于正常工作状态,此外,对于此类深孔电镀产品,可是当更改工艺参数,以保证孔内清洁和足够的药水交换。

在前处理去毛刺可采用正常去一次毛刺后再额外进行高压摇摆水洗,对产品孔内进行再次清洁;此外可在加工高纵横比产品时适当提高PTH活化缸及沉铜缸电振幅度,可将原2.5m/s提高至3m/s,从而保证在PTH过程中,孔内无气泡残存。

4 总结

针对深孔电镀产品板厚较厚,孔径较小,纵横比高的特点,为保证在PTH过程中消除孔内无金属缺陷,需对设备、工艺参数以及工艺流程等进行适当调整,以保证孔内PTH质量。具体措施如下:

A. PTH前去毛刺后,再多进行一次高压摇摆水洗,以清除孔内钻屑等异物。

B. PTH过程中保证各缸尤其是活化及沉铜缸药水、温度计PH参数都处在正常工艺范围内。

C. PTH过程中适当提高活化缸及沉铜缸电振幅度,由原2.5m/s提高至3m/s。

D. 一次PTH后将板从预浸缸再次进板,额外沉铜一次;或者在PTH一次后,板电用8ASF电镀30NIN后再次从除油缸进板沉铜;保证孔内铜层均匀性。

E. PTH后板电需采用小电流长时间,以保证孔内铜离子足够保证孔壁电镀效果。

-

pcb

+关注

关注

4329文章

23196浏览量

400831 -

电镀

+关注

关注

16文章

461浏览量

24269 -

PTH

+关注

关注

0文章

40浏览量

17778

原文标题:【技术】PCB板深孔电镀孔无铜缺陷成因及改善

文章出处:【微信号:pcbinfonet,微信公众号:pcbinfonet】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCB板深孔电镀孔在PTH过程中的无铜缺陷产生原因和改善

PCB板深孔电镀孔在PTH过程中的无铜缺陷产生原因和改善

评论