中国工业软件之痛,对于中国工业来说,岂止是短板,已经是“断”板了,是“断”命之板。——业界同仁南山书院发起人林雪萍和走向智能研究院赵敏如此表达。

工业软件是工业的结晶,而非IT的产物。正如,从代码行数而言,世界上最大的软件公司,不是微软,不是SAP,二是造业的翘楚、全球最大的军火商洛克希德马丁公司。

据有关权威统计资料的数据,2017年,中国软件交易已超过5.5万亿人民币,增长率达13.9%。在上述交易中与制造业相关软件的占比达70%以上。而研发设计软件是大型工业软件的重中之重,而在我国高端装备制造的设计软件市场上95%的份额被美国、德国、法国等软件公司的产品所占。

这些看不见的内核铸就了工业体系的顺利运转。而如今,中国制造业面临如此严重的缺失。

看看胡可一委员的建言吧。

在当前大力推进制造强国的进程中,大型工业软件是支持制造业运行优化和全过程集成的核心软件,是高端装备制造全生命周期中数据源生成、加工、共享和增值不可或缺的工具和基础。

欧美一些先进国家将“掌握最先进的大型工业软件的核心技术”视为“持续掌控全球工业产业布局主导权”的必要条件,可以说没有大型工业软件,就没有先进制造业。

上世纪八十年代在国家的支持下,一些高校先后开展了工业设计软件的自主研发,取得了一定的成果。从上世纪九十年代中后期以来,我国突破了一批大型工业软件的核心技术,研制开发了具有自主知识产权的计算机辅助设计、计算机辅助仿真等制造业核心软件。

随着当年863计划计算机集成制造系统CIMS在中国的推进,由于当时国内工业对于工业软件缺乏战略性的认识,对自主软件扶持力度严重不足,使得大量好用易用、功能强大的国外大型工业软件进入中国市场,迅速占领了这个领域。国产软件最终走向下坡路,只剩下少数设计软件厂商还在苦苦支撑,根本无法打破国外软件在国内市场的垄断。

据有关权威统计资料的数据,2017年,中国软件交易已超过5.5万亿人民币,增长率达13.9%。在上述交易中与制造业相关软件的占比达70%以上。而研发设计软件是大型工业软件的重中之重,而在我国高端装备制造的设计软件市场上95%的份额被美国、德国、法国等软件公司的产品所占。

造成这种局面的原因主要在于以下几个方面:

一是九十年代中期软件业和制造业结合程度不高。大型制造业自行开发的实力不足和纯软件企业合作的主动性,而纯软件企业又无法突破工业软件领域固有的专业屏障。导致错过了黄金十年起步期;

二是上世纪80年代在国家的支持下,一些高校先后开展了工业设计软件的自主研发,取得了一些研究成果。但以高校教师和学生为主力的软件开发,缺乏商业化的市场推广和运营机制,这些国产软件最终走了下坡路,未能在最佳的时间窗口完成软件的商品化转型,痛失与中国制造业共进共发展的良机;

三是九十年代中期以来,国外大型工业软件公司借其集设计技术、工艺流程和技术数据为一体的软件产品优势,一举占领了我国飞机、船舶、冶金、化工、生物医药、电子信息制造等重点制造领域的设计软件市场,并且逐渐形成了平台化的优势;

四是制造业对国外工业软件形成长期依赖,一些领域呈现技术空心化。这种空心化产业生态反制了国产工业设计软件发展。再加上国产工业操作系统、开发平台等重要基础软件的缺失导致在全产业链上无竞争力;

五是国内工业设计软件标准缺失,业界使用的标准均由国外大型软件企业主导。不同厂商工业设计软件和数据的兼容性存在较大问题,工业设计软件综合集成效应尚未显现。

工业设计软件被国外垄断对致力于提升核心竞争力的中国制造业来说,存在着不少潜在的风险:

首先是安全性。在高新产品设计与制造领域,若过度依赖国外设计软件,又无切实有效的防范措施其软件可能设置的“后门”会使研发产品的竞争力乃至国家的安全受到威胁;

二是依赖性。无论是哪种设计软件自封闭的数据库是一种共同趋势,设计软件通常与各种自有的知识库整合在一起。长期使用国外软件会造成对其的特有功能和数据依赖性,将来系统升级和替换时数据(数字遗产)的迁移以及软件商的维护终止都是一件十分痛苦的事情;过度依赖国外一些高端软件企业一旦不再得到授权,对企业的影响是“毁灭性的”。

三是经济性。国外软件在开发过程中有大量而高昂的人力资源和知识的成本投入,几十年的积累已经形成一个巨大的壁垒。巨额软件采购费用和维护费用往往使国内企业望而却步。由于缺乏国产软件的抗衡,目前这些软件在国内基本上是“通知性涨价”。

综上所述,自主开发大型工业设计软件,已经成为中国制造向中高端产业链转移的必经之路。这不仅可从源头上提升我国制造业自主创新能力,而且可从根本上解决中国制造短板和卡脖子问题。

为此建议:

把自主开发大型工业设计软件作为一项“制造之重器”长期的国家战略,以彻底改变中国制造业重硬轻软、过度依赖国外软件的现状为目标导向。

由于自主开发大型工业设计软件涉及到院所、高校、硬件和软件提供商、制造业用户本身等多个主体,而且需要从产业政策、舆论导向、资金扶持等各方面长期持续支持,建议设立一个类似于“中国制造2025”行动组、具有较高层次的“制造强国设计软件工作组”,由其制订大型工业设计软件自主开发路线图,从国家的高度统筹规划、针对行业的特点协调推进。

近二十年,中国制造业取得到了飞速的发展,在制造技术和工艺流程方面也取得了长足的进步,从行业层面看已具备了对通用工业设计软件进行“客户化”定制和二次开发的能力。

因此,不宜重蹈国外大型软件公司“大而全”的开发之路,而将大型工业设计软件分为:基础通用、行业通用和企业专用三个层面,这样有利于发挥基础软件开发商、行业软件二次开发商和企业的客户化开发等各级主体的特长和推进软件商业化的积极性。

鉴于目前许多行业和企业具有丰富的通用软件的客户化和二次开发的经验,扶持这些软件的自主知识产权的客户化和二次开发可以先行一步。

欧美日等制造业发达国家有大量的基于试验测试标准基础数据库,而中国相关数据不多,且分散在各企业和院所中。各级科研项目中获得的基础科研数据的通用性、准确性、权威性和共享性不够。

权威和完整的工程数据和标准的缺乏,极大地制约了中国大型工业设计软件的自主开发。

因此,应对国家投入经费的科研项目中所取得的数据纳入工业设计软件的总体框架并建立数据对外开放机制,对其通用性、准确性和权威性也应该有相应的甄别评估机制。对行业数据库和知识库也应建立有限程度的协同共建共享机制。

而后备人才建设队伍则需要同步跟上。因此,需要针对一些行业中的短板和卡脖子领域,推动用户企业为主体,推动设计软件公司、应用企业和高校紧密结合,协同发展。

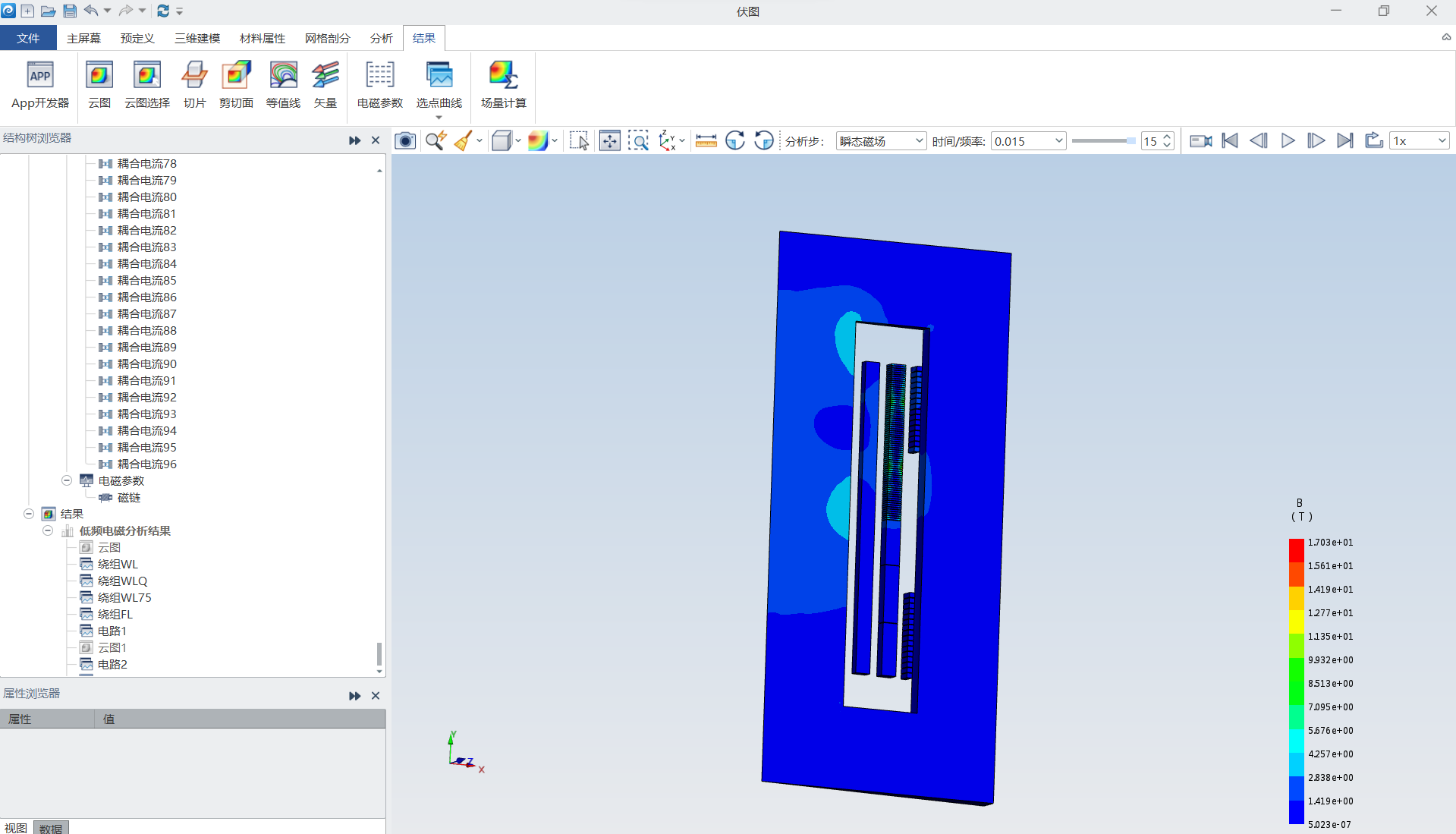

目前由于一些有战略眼光的企业的积极推进意愿,使得国内很多仿真软件公司得到了很好地发展,而定制化地服务也更好地提高企业的设计研发能力。

因此,可以出台政策大力推动复杂装备制造、军工用户企业的积极介入,与专业设计软件公司紧密结合,与此同时,对高校等科研机构从底层算法、人才池等方面给予支持。

-

中国制造

+关注

关注

11文章

465浏览量

26585 -

软件

+关注

关注

69文章

4958浏览量

87634 -

工业

+关注

关注

3文章

1835浏览量

46662

原文标题:工业软件成为中国制造的最大短板?胡可一委员拿出了这样的提案

文章出处:【微信号:junguancha,微信公众号:工业互联网研习社】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

主线科技荣登毕马威中国智能制造科技TOP50榜单

科技看点:微软将审议比特币投资提案 2024年乌镇峰会AI“含量”高

英特尔中国开源技术委员会成立一周年

中小型制造企业的工业软件选型方法

本源超导量子计算机自主制造链11类产品系列之一:国产首个量子芯片设计工业软件Q-EDA

开源工业软件:获取工业级PLM系统源码指南

什么是工业软件 工业软件分类及代表厂商

重塑新一代工业软件体系 助力制造业数字化转型提速——云道智造产品“伏图”上架华为云云商店

工业软件成为中国制造的最大短板?胡可一委员拿出了这样的提案

工业软件成为中国制造的最大短板?胡可一委员拿出了这样的提案

评论