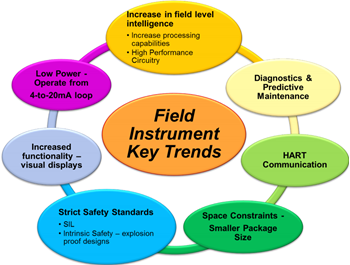

当代的现场仪表,也就是众所周知的智能变送器,是基于微处理器的智能现场仪表,用于监控过程控制变量。随着一些处理功能从中心控制室分散到工作现场,此类现场设备的智能化程度日益提高。系统设计人员面临着一种直接挑战,也就是既要融合额外的智能、功能和诊断能力,同时又要开发出能够在4-20mA的环路所提供的有限功率范围内有效运行的系统。本文旨在指出市场中出现的一些主要趋势的重要性,同时探讨如何在整体系统层次以及在智能变送器设计基本信号链元件的范围内高效地解决这些问题。由ADI公司开发并向HART通信基金会[1]注册的一个示例解决方案专门用于此类设计。

大部分智能变送器是环路供电型(双线)器件。从环路获得的电源必须为仪表内的一切供电,包括传感器和所有支持电子电路。最小环路电流为4 mA,因此这种设计只能使用3.5 mA(“低报警”设置),这是允许的最大系统功耗。所以,为智能变送器设计选择器件时,功耗是首要考虑因素。

智能变送器常常位于危险或远程区域,难以直接接触以执行常规系统维护任务。这正是预防性维护功能发挥重要作用的场合,无需部署维修人员前往现场。因此,器件越来越需要了解自身的健康状况。

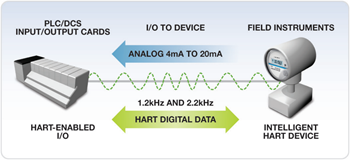

变送器通过标准4-20 mA模拟环路向控制室传送过程变量。对于过程关键型测量,这是首选通信方式,因为它非常可靠,本身对噪声和压降不敏感。在现场集成更多智能功能已然成为一种趋势,在此背景下,HART®(可寻址远程传感器高速通道)通信也开始成为整个行业的最佳双向通信协议,用以在现场设备和控制室之间以数字方式传输额外的诊断信息。简而言之,直流和低频4-20 mA电流信号由独立的更高频率信号进行调制,高频信号在一对频率之间切换:1.2 kHz和2.2 kHz;这种技术称为频移键控(FSK)。此1 mA峰峰值FSK信号被调制到模拟电流信号上,原始主变量传输不中断。

像所有应用一样,可用的PCB面积是有限的,因此需要对所用器件的类型和尺寸进行限制。此外,变送器外壳尺寸缩小以及对补充功能的需求,进一步限制了PCB面积。结果,每个组件都需要高集成度的芯片解决方案。

随着系统级集成变得日益普遍,困难开始转向增强系统性能方面,即器件的精度和分辨率。根据绝对精度和温漂选择具有所需性能和总误差的器件,对于实现精确、稳定的变送器解决方案至关重要。这同样有助于消除多种高成本校准程序,从而降低生产成本,提高最终系统的可制造性。

以上考察了市场上的一些主要发展趋势,接下来,我们将详细探讨一种真实的环路供电型4-20 mA智能变送器信号链。

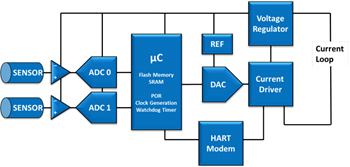

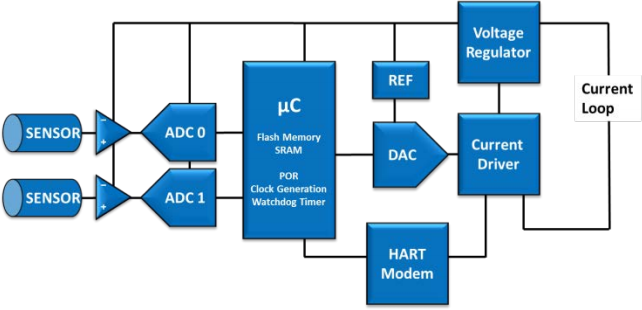

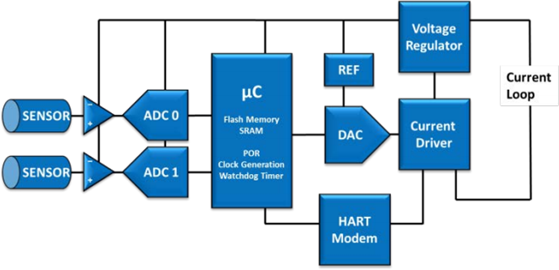

图3信号链中所示的两种传感器常用于智能变送器设计,其中的主变量取决于辅助变量(例如主变量的温度补偿)。检测元件测量环境参数或过程变量。传感器输出信号需要进行调理和放大。通常使用低噪声精密仪表放大器。重要的是低噪声与低功耗之间应实现良好的平衡。经过调理的传感器信号随后由ADC采样。为提供高性能16位现场仪表输出,需要使用分辨率高于16位的ADC。常常选用高分辨率、高动态范围的-型ADC。 ADC输出信号的数字信号处理是信号链中的下一级。这是在微控制器中完成。通常使用10 MIPS以上的32位RISC控制器,比如ARM Cortex™-M3。该控制器还需要辅助以适当大小的闪存SRAM和其它外设,例如:上电复位功能、时钟产生、数字接口和一系列诊断功能。微控制器(μC)是一个复杂元件,可能需要很大功率,所以每毫瓦功率能够完成的处理越多越好。

除了处理测量之外,C还用于控制DAC,再由DAC控制环路电流。除了DAC的低功耗要求以外,信号链选择该器件的其他重要考虑是高精度、温度稳定性和固有诊断功能,所有这些都有助于增强系统的性能和稳定性。 DAC基准源的精度和稳定性同样至关重要。

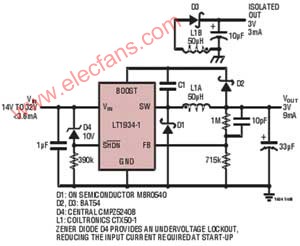

馈入DAC的是HART调制解调器,它与C的UART接口一道,支持智能变送器设计的HART通信,在检索仪器的过程和诊断信息方面起着重要作用。同样,低功耗和小尺寸是选择HART调制解调器组件时的重要考虑因素。拼图的最后一块是电源管理电路(如图3所示),图中显示为稳压器模块。它直接从环路获取电源,并提供稳压电源以为图中所示全部变送器信号链器件供电。

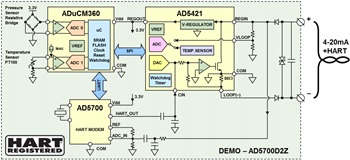

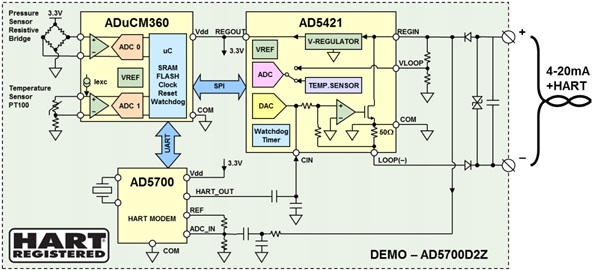

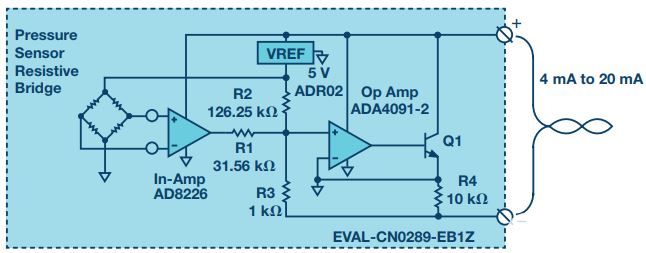

在每微安都非常重要的此类应用中,图4所示支持HART的智能变送器演示电路(CN-0267) [2]具有至关重要的作用。该电路由ADI公司开发而成,采用ADuCM360 [3](一款精密模拟微控制器)、AD5421 [4]4](一款16位、4-20 mA环路供电型DAC)和AD5700[5](一款符合HART标准的IC调制解调器。模拟前端电路针对低功耗工作模式而优化,同时还能维持所需要的高模拟性能。微控制器内核可以配置为普通工作模式,功耗为290 A/MHz。它提供极其灵活的内部电源管理选项,以多种内部时钟速率选项实现功耗折衷,同时还可动态地将功率输送到内部模块。 HART的典型发射和接收电流分别为124 μA和86 μA,占总功耗预算的比例有限。类似地,环路供电型DAC的最大静态电流只有300 μA,总非调整温度误差为±0.048% FSR,在实现传输测量信息粒度最大化的同时,对系统功耗无负面影响。

更详细地研究此解决方案,并将其与图3说明的通用信号链进行比较:

微控制器片上ADC 0测量现场仪表主要传感器,本例中是一个阻性电桥压力传感器,第二个片上ADC则用来测量次要温度传感器信号。这样可以实现主传感器的温度补偿。两个仪表放大器同样集成到微控制器芯片上,此外还有激励电流源、基准电压源和其它支持模拟电路。所有现场仪表数字功能都由低功耗32位ARM Cortex-M3 RISC处理器提供。

此设计中的第二个重要元件是环路供电DAC(AD5421),它通过SPI接口与微控制器集成。该DAC是一款完整的环路供电型数字4mA-20mA转换器,内置基准电压源、环路接口级和可编程电压调节电路,它们都是从环路获取低功耗电源,并为自身以及变送器信号链的其他元件供电所必需的。DAC还提供多个片内诊断功能,所有这些功能都可由微控制器配置和读取,但也可以自主工作。

最后,HART调制解调器通过标准UART接口连接到微控制器。HART输出通过容性分压器调整至所需幅度,并耦合至DAC的CIN引脚,然后与DAC输出一同驱动和调制输出电流。HART输入通过简单无源RC滤波器从LOOP+耦合。RC滤波器作为第一级,用作HART解调器的带通滤波器,同时增强系统抵抗电磁干扰的能力——这对于稳定工作在恶劣工业环境中的应用而言非常重要。HART调制解调器的时钟由片上低功耗振荡器生成,具有3.8664 MHz外部晶振,使用两个8.2 pF接地电容,直接连接到XTAL引脚。这种配置使用的功耗最低。

表1列出了该DEMO-AD5700D2Z系统中的电流详细情况。系统不但支持低功耗工作,同时也是一种高性能的解决方案,面积开销最小,还符合HART规范。已通过兼容性测试和验证,并注册为HART通信基金会认证的HART解决方案。这一成功注册可让电路设计人员极其放心地使用电路中的元件。

表1. 演示电路的功耗计算

| 电路模块 | 电源电流(mA) | |

| 传感器 | 主传感器(阻性电桥,5V时5kΩ) | 0.660 |

| 辅助传感器(RTD, 200 μA 激励) | 0.200 | |

| 总计 | 0.860 | |

| ADuCM360 | 仪表放大器1(增益=8) | 0.130 |

| 仪表放大器2(增益=16) | 0.130 | |

| 24位ADC 1,包括输入缓冲器 | 0.140 | |

| 24位ADC 2,包括输入缓冲器 | 0.140 | |

| 基准电压源、RTD基准电流源 | 0.135 | |

| uC 内核、FLASH、SRAM(内核时钟=2 MHz) | 0.790 | |

| SPI、UART、定时器、看门狗、其他电路 | 0.085 | |

| 时钟发生器 | 0.170 | |

| 总计 | 1.720 | |

| AD5421 | 16位DAC | 0.050 |

| V转I驱动器 | 0.060 | |

| 基准电压源 | 0.050 | |

| 电源管理、稳压器 | 0.055 | |

| SPI、看门狗、其他电路 | 0.010 | |

| 总计 | 0.225 | |

|

AD5700 |

调制器/解调器(最差情况、发射) | 0.124 |

| 时钟发生器(带外部晶振) | 0.033 | |

| 总计 | 0.157 | |

| 板上其他电路、动态电流... | 0.138 | |

| 总和 | 3.100 |

总而言之,以上所述电路展示了一种可能的解决方案,可以应对环路供电智能变送器设计面临的多重挑战,以满足不断增长的市场需求。以上综述了变送器信号链,并提供ADI公司解决方案,旨在直接应对这些挑战,平衡每个组件所需的功耗分配,从而产生综合全面的信号链,满足现代多功能市场领先型智能变送器设计在功耗、性能、尺寸和诊断方面的要求。

参考电路

[1] HART通信基金会www.hartcomm.org

[2] CN-0267“带有HART接口的完整4-20 mA环路供电型现场仪表”www.analog.com/cn0267

[3]ADuCM360 www.analog.com/aducm360

[4]AD5421 www.analog.com/ad5421

[5]AD5700 www.analog.com/ad5700

-

变送器

+关注

关注

13文章

1378浏览量

91061

发布评论请先 登录

相关推荐

三种不同的环路供电发射器的参考设计

智能变送器的电源的设计

功耗:智能变送器设计的主要考虑因素

环路供电智能变送器的功率限制

功耗:智能变送器设计的主要考虑因素

你需要了解的环路供电智能变送器的功耗限制

你需要了解的环路供电智能变送器的功耗限制

评论