波峰焊连锡的原因

一、PCB设计不合理,焊盘间距过窄,过波峰焊的插件元件的焊盘间距应大于0.5mm。优选插件元件引脚间距≥2.0mm,焊盘边缘间距d≥1.0mm。

二、焊接温度过低或波峰焊链速过快,使锡炉中焊锡的粘度相对增大。

三、PCB预热温度过低:由于PCB与元器件温度没有预热到足够高,焊接时元器件和PCB吸热,使实际焊接温度降低,增大了焊锡的粘度。

四、助焊剂活性差或者比重小,不能有效破坏金属氧化膜,降低焊料的表面张力。

五、焊料中锡的比例不足,或者钎料中杂质Cu的成分超标,是焊料粘度增加,流动性变差。

六、主板过波峰焊方向不对或者元器件排布方向与要求不一致:多个引脚在同一直线上的器件,象连接器、DIP封装器件、T220封装器件,布局时应使其轴线和波峰焊方向平行;封装类型为QFP的贴片IC,若需波峰焊焊接,要求设计偏斜45度角过锡炉。如SOP类贴片芯片其引脚如果与锡波平行,就很容易形成短路。

七、自动插件时,余留的元件引脚太长,需限制在0.8~3mm以下。

八、插装元件引脚不规则或插装歪斜,焊接前引脚之间已经接近或已经碰上。

九、主板焊盘设计不合理:封装类型为QFP的贴片IC,若采用波峰焊接,窃锡焊盘和IC两个最近引脚间的最小间隙为0.4~0.5mm,且要求设计偏斜45°角过锡炉;跳线帽窃锡焊盘长度(从孔中心计算)大于等于4.00mm(如下图一);配线针座焊盘使用椭圆形焊盘,同时要求每间隔一个针脚放置一个窃锡焊盘,设计长度一般不小于4mm,宽度与焊盘同宽。另外类似特殊元件(如排阻、单排针座连接器等焊盘排布类似的元件)焊盘排布和过板方向垂直,亦采用条形显示器针座的窃锡焊盘设计。

波峰焊连锡怎么处理

1、助焊剂不够或者是不够均匀,加大流量;

2、联锡把速度加快点,轨道角度放大点;

3、不要用1波,用2波的单波,吃锡的高度不一定要1/2,可以刚刚接触到板底就够了。如果你有托盘,那么锡面在托盘挖空的最高面就好;

4、板子是否变形;

5、如果2波单打不好,用1波冲,2波打得低低的碰到引脚就可以了,这样可以修下焊点形状,出来就好了;

-

波峰焊

+关注

关注

12文章

309浏览量

18610

发布评论请先 登录

相关推荐

揭秘波峰焊治具:如何助力PCBA加工提升生产效率

分析波峰焊时产生连锡(短路)的原因以及解决办法

波峰焊VS选择性波峰焊:技术差异与应用对比

解析波峰焊与选择性波峰焊的技术差异与应用场景

PCBA加工中波峰焊出现透锡不良怎么解决

SMT加工厂用选择性波峰焊有什么优点吗?

pcba加工中的波峰焊操作需要注意哪些事项?

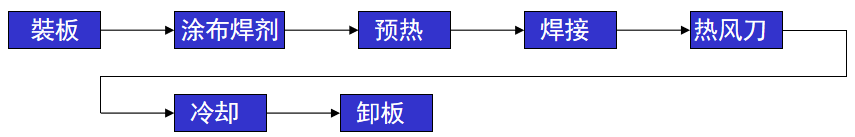

什么是波峰焊,如何使PCBA组装自动焊接

什么是波峰焊,如何使PCBA组装自动焊接

波峰焊连锡怎么处理

波峰焊连锡怎么处理

评论