1.清洁和固定PCB(印刷电路板)

在焊接前应对要焊的PCB进行检查,确保其干净。对其上面的表面油性的手印以及氧化物之类的要进行清除,从而不影响上锡。手工焊接PCB时,如果条件允许,可以用焊台之类的固定好从而方便焊接,一般情况下用手固定就好,值得注意的是避免手指接触PCB上的焊盘影响上锡。

2.固定贴片元件

贴片元件的固定是非常重要的。根据贴片元件的管脚多少,其固定方法大体上可以分为两种——单脚固定法和多脚固定法。对于管脚数目少(一般为2-5个)的贴片元件如电阻、电容、二极管、三极管等,一般采用单脚固定法。即先在板上对其的一个焊盘上锡。

然后左手拿镊子夹持元件放到安装位置并轻抵住电路板,右手拿烙铁靠近已镀锡焊盘熔化焊锡将该引脚焊好(见下图)。焊好一个焊盘后元件已不会移动,此时镊子可以松开。而对于管脚多而且多面分布的贴片芯片,单脚是难以将芯片固定好的,这时就需要多脚固定,一般可以采用对脚固定的方法(见下图)。即焊接固定一个管脚后又对该管脚所对面的管脚进行焊接固定,从而达到整个芯片被固定好的目的。需要注意的是,管脚多且密集的贴片芯片,精准的管脚对齐焊盘尤其重要,应仔细检查核对,因为焊接的好坏都是由这个前提决定的。

3.焊接剩下的管脚

元件固定好之后,应对剩下的管脚进行焊接。对于管脚少的元件,可左手拿焊锡,右手拿烙铁,依次点焊即可。对于管脚多而且密集的芯片,除了点焊外,可以采取拖焊,即在一侧的管脚上足锡然后利用烙铁将焊锡熔化往该侧剩余的管脚上抹去(见下图),熔化的焊锡可以流动,因此有时也可以将板子合适的倾斜,从而将多余的焊锡弄掉。值得注意的是,不论点焊还是拖焊,都很容易造成相邻的管脚被锡短路(见下图)。这点不用担心,因为可以弄到,需要关心的是所有的引脚都与焊盘很好的连接在一起,没有虚焊。

4.清除多余焊锡

在步骤3中提到焊接时所造成的管脚短路现象,现在来说下如何处理掉这多余的焊锡。一般而言,可以拿前文所说的吸锡带将多余的焊锡吸掉。吸锡带的使用方法很简单,向吸锡带加入适量助焊剂(如松香)然后紧贴焊盘,用干净的烙铁头放在吸锡带上,待吸锡带被加热到要吸附焊盘上的焊锡融化后,慢慢的从焊盘的一端向另一端轻压拖拉,焊锡即被吸入带中。

应当注意的是吸锡结束后,应将烙铁头与吸上了锡的吸锡带同时撤离焊盘,此时如果吸锡带粘在焊盘上,千万不要用力拉吸锡带,而是再向吸锡带上加助焊剂或重新用烙铁头加热后再轻拉吸锡带使其顺利脱离焊盘并且要防止烫坏周围元器件。如果没有市场上所卖的专用吸锡带,可以采用电线中的细铜丝来自制吸锡带(见下图)。自制的方法如下:将电线的外皮剥去之后,露出其里面的细铜丝,此时用烙铁熔化一些松香在铜丝上就可以了。清除多余的焊锡之后的效果见下图。此外,如果对焊接结果不满意,可以重复使用吸锡带清除焊锡,再次焊接元件。

用自制的吸锡带吸去芯片管脚上多余的焊锡

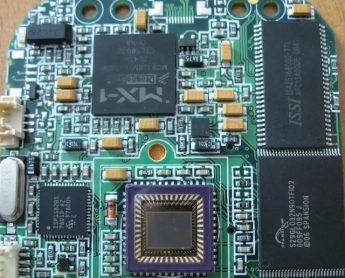

清除芯片管脚上多余的焊锡后效果图

5.清洗焊接的地方

焊接和清除多余的焊锡之后,芯片基本上就算焊接好了。但是由于使用松香助焊和吸锡带吸锡的缘故,板上芯片管脚的周围残留了一些松香(见图),虽然并不影响芯片工作和正常使用,但不美观。而且有可能造成检查时不方便。因为有必要对这些残余物进行清理。常用的清理方法可以用洗板水,在这里,采用了酒精清洗,清洗工具可以用棉签,也可以用镊子夹着卫生纸之类进行(见图)。

-

pcb

+关注

关注

4335文章

23239浏览量

402116 -

焊接

+关注

关注

38文章

3292浏览量

60386 -

贴片元件

+关注

关注

11文章

76浏览量

19133

发布评论请先 登录

相关推荐

Gerber文件中元件与焊接无法对齐

双面线路板与单面板焊接smt贴片加工大不同:工艺流程深度解析

PCB元件焊接的基本要点

SMT贴片元件种类与应用

SMT贴片加工虚焊现象:原因分析与解决步骤全解析

SMT元件焊接与维修:传统手工方法与激光技术的比较

贴片电阻焊接温度多少合适?

这些焊接方法在smt贴片加工中必须要掌握

贴片电容的焊接技巧有哪些?

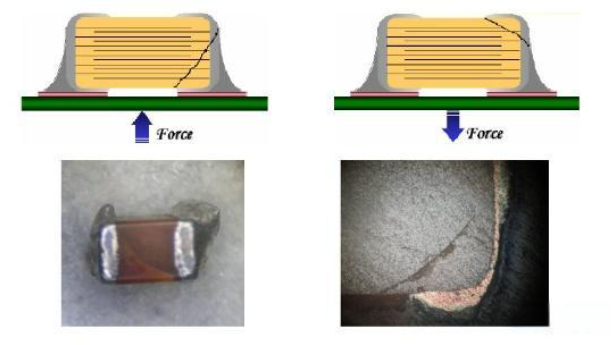

SMT贴片加工产生焊接裂缝的原因是什么?

PCBA加工中常见的两种焊接方式详解

SMT贴片元件推力测试方法大揭秘!推荐Alpha-W260测试机。

SMT贴片焊接不良,如何处理?

贴片元件手工焊接步骤

贴片元件手工焊接步骤

评论