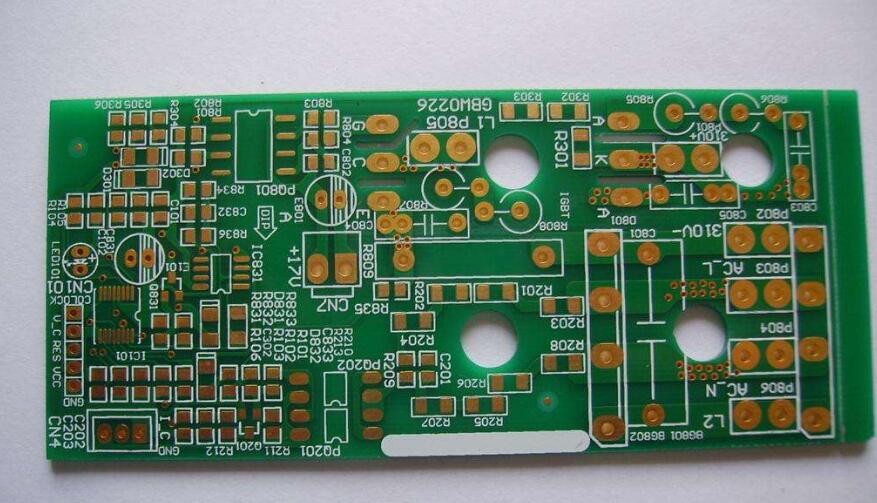

随着电子产品PCBA组装向小型化、高组装密度方向发展,SMT表面贴装技术现如今已成为电子组装的主流技术。但由于PCBA组装加工中一些电子元器件尺寸过大等原因,插件加工一直没有被取代,并仍然在电子组装加工过程扮演着重要的角色,所以PCB电路板中会存在一定数量的通孔插装元器件。插装元器件和表面组装元器件兼有的组装称为混合组装,简称混装,全部采用表面组装元器件的组装称为全表面贴装。PCBA组装方式及其工艺流程主要取决于组装元器件的类型和组装的设备条件。印制电路板组装涉及哪些步骤?

第1步:焊膏的应用

这是PCB组装的第一步。在添加元件之前,需要添加锡膏。铭华航电自动印刷机。需要将焊膏添加到电路板上要涂焊料的区域。在焊接屏的帮助下将焊膏涂在电路板上。它被放置在棋盘上的正确位置,并且跑垒员移过它。这允许焊膏挤过孔并施加在电路板上。

第2步:放置组件

这是在施加焊膏之后完成的。表面贴装技术(SMT)需要精确放置元件,这很难通过手动放置来实现。因此,借助拾放机器将组件放置在电路板上。 PCB设计信息中提供了需要放置元件的位置以及拾取和放置机器所需的元件信息。这简化了拾放编程并使其更加精确。

第3步:回流炉

在这一步中,实际的连接发生。放置元件后,将电路板放置在回流炉传送带上。在焊接过程中施加的焊料在回流焊期间熔化。这将组件永久性地连接到电路板。

步骤4:波峰焊接

在这个步骤中,印刷电路板被放置在机械输送机驱动的系统上并通过不同的区域。 PCB通过熔融焊波,这有助于连接PCB焊盘/孔,电子元件引线和焊料。这有助于形成电气连接。需要注意的是,可以根据底面插装元件的数量选择不同的选择性波峰焊接工艺,工艺不同,元器件的间距与位向要求也不同,可参照板面元件的布局要求。

第5步:清洁PCB

装配后清洁PCB非常重要。这个过程有助于在电离水的帮助下清洁所有助焊剂残留物。

第6步:检查PCB组件

这是PCB组装中最重要的步骤之一。诸如X射线和AOI等技术用于确定组装好的PCB的质量。在此步骤中,检查电路板是否有短路,焊球松动,以及焊球之间的桥接。

第7步:测试电路板并监测输出

这是整个过程的最后一步。该步骤涉及监控产品是否提供期望的输出。该板通过几种方法测试并分析故障。

焊锡流程中,变量最小的应属于机器设备,因此第一个检查它们,为了达到检查的正确性,可用独立的电子议器辅助,比如用温度计检测各项温度、用电表精确的校正机器参数。

注意﹕在任何情况下,尽量不要想调整机器设备来克服一些短暂的焊锡问题,这样的调整可能会寻致更大的问题发生!而是应该从实际作业及记录中,找出最适宜的操作条件。

-

元器件

+关注

关注

112文章

4731浏览量

92527 -

电路板

+关注

关注

140文章

4971浏览量

98265 -

STM

+关注

关注

1文章

556浏览量

42524

发布评论请先 登录

相关推荐

组装印制电路板的检测

组装印制电路板的检测

印制电路板的识图步骤和识图要领分享

印制电路板(PCB)的设计步骤

印制电路板设计规范

印制电路板柔性和可靠性设计

电镀对印制电路板的重要性有哪些?

组装印制电路板的检测步骤

印制电路板的质量要求_印制电路板的原理

印制电路板组装步骤有哪些

印制电路板组装步骤有哪些

评论