直线电机从原理上讲非常简单,就是将普通的旋转电机沿其轴线的平面剖开,并展成一平面而成。由原来旋转电机的定子转变而来的一侧(即电能馈人部分)称为初级;由原来的转子转变而来的一侧(则不馈电部分)称为次级。初级(铁心和绕组)的长度是有限的,称为直线感应电机实际长度,它有—个始端和—个终端。

这两个端部有端部效应,这种现象也只有直线电机才有。如果向初级线圈通入交流电,在初级和次级导体之间产生直线方向移动的交变磁场。由于这个交变磁场在次级导板中产生感应电流与磁场互相作用,使次级产生感生电流,此电流与初级磁场互相作用产生电磁力,从而推动初级与次级作相对运动。

直线电机因传动机构简单,减少了插补滞后的问题,定位精度、重现精度、绝对精度,通过位置检测反馈控制都会较“旋转伺服电机,滚珠丝杠”高,且容易实现。直线电机定位精度可达0.1μm。

“旋转伺服电机,滚珠丝杠”最高达到2~5μm,且要求CNC-伺服电机-无隙连轴器-止推轴承-冷却系统-高精度滚动导轨-螺母座-工作台闭环整个系统的传动部分要轻量化,光栅精度要高。若想达到较高平稳性,“旋转伺服电机滚珠丝杠”要采取双轴驱动,直线电机是高发热部件,需采取强冷措施,要达到相同目的,直线电机则要付出更大的代价。

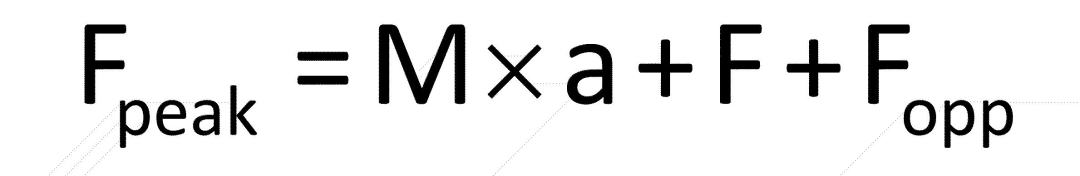

速度方面直线电机具有相当大的优势,直线电机速度达到300m/min,加速度达到10g;滚珠丝杠速度为120m/min,加速度为1.5g。从速度上和加速度的对比上,直线电机具有相当大的优势,而且直线电机在成功解决发热问题后速度还会进一步提高,而“旋转伺服电机,滚珠丝杠”在速度上却受到限制很难再提高较多。

机床进给系统采用直线电动机直接驱动与旋转电动机传动方式的最大区别是取消了从电动机到工作台之间的一切中间传动环节。这种传动方式即称“直接驱动”,惯称为“直线驱动”,亦称为“零传动”。这种“零传动”方式带来了原旋转电动机驱动方式无法达到的性能指标和优点,但同时也带来了新的矛盾和问题。

随着直接驱动技术的发展,直线电机与传统的“旋转伺服电机,滚珠丝杠”的驱动方式的对比引起业界的关注。直线电机和旋转电机相比,无旋转运动,不受离心力作用。因此,直线电机的速度可以达到很高,而且调速方便,适用于高速场合。

寿命方面直线电机因运动部件和固定部件间有安装间隙,无接触,不会因动子的高速往复运动而磨损,长间使用对运动定位精度无变化,适合高精度的场合。滚珠丝杠则无法在高速往复运动中保证精度,因高速摩擦,会造成丝杠螺母的磨损,影响运动的精度要求,无法满足高精度的需求场合。

采用直线电机的直线运动,运动机构由于具有响应快、精度高的特点,已成功地用于异型截面工件的计算机控制的精密车削和磨削加工。与传统的采用“靠模”加工异型内外圆轮廓的方法相比,具有编程修改灵活、加工精度高的特点,十分适合多品种、小批量产品的加工。

-

电机

+关注

关注

143文章

9124浏览量

146840 -

机床

+关注

关注

1文章

603浏览量

30500

原文标题:直线电机在高速机床上的应用

文章出处:【微信号:NeXt8060,微信公众号:HALCON图像处理与机器视觉】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

浅析直线电机的主要工作原理是什么?

直线电机是什么?它有什么特点?

直线电机有哪些优缺点

直线电机的原理和种类

数控机床由哪几部分组成,各有什么作用

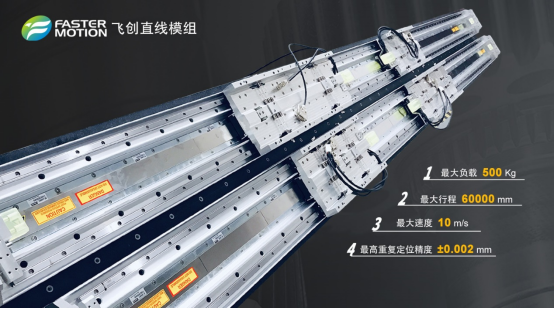

飞创带您了解高精度直线电机模组应用在数控机床行业有哪些优势

直线电机在高速机床上的应用

直线电机在高速机床上的应用

评论