一般来说,非半导体从业者,是见不到上图的晶圆这个形态的,我们一般能见到的形态就是电路板上焊着的模块,仔细观察这些模块,可以看到这些模块表面是塑料包裹着的,并且在周边伸出一小段金属,并被焊接在电路板(PCB板)上,见下图,上面焊接着大大小小不同大小的模块,这些模块与PCB板自身内部电路组成了实现某种功能的一个系统,将这块PCB板接到总电路或者直接接上电源和产品负载就可以工作了。

这些小的模块塑料内部核心就是作为半导体FAB厂工程师的全部工作内容,它们就是来源于上图的晶圆,这个晶圆上全部是其中的一种或者几种模块的重复结构(由光刻版上图形决定,以后会讲到),这些成千上万的重复结构在完成晶圆厂的加工、测试合格后,会到封装厂,用非常细的锯(厚度几十微米)将贴合在蓝膜上的晶圆按照事先画好的划片道将晶圆上这些重复单元切割成独立的单元,这些独立的单元就是前面见到的塑料模块内的核心结构die,每个核心结构上都设置有不同数量的引线脚,这些引线脚的作用是留作引线焊接之用。

用金属引线将这些引线脚与金属框架焊接好,这样,金属框架就与晶圆上的重复单元做好了连线,但是这样一个结构直接焊接到PCB板上稳定性不够,无法在高低温,高湿,震动等发杂环境下保持稳定,需要将这个结构用塑料包裹固定起来,经过塑封好的结构,核心结构得到了固定,控制了导热,导电性能,再经过严苛的筛选机制,即Final Test(FT)测试,以及抽样reliability测试(可靠性测试),寿命一般要达到了10年以上(加应力测试,并非测10年,属于可靠性测试范畴,以后也会涉及,常见的有在增加应力条件下测试168小时和1000小时两种),满足了FT测试的封装样品才会拿来使用。

不同系统级厂家针对自己需要的模块,到相应的模块供应商处购买封装模块,并焊接在PCB板上,再进行PCB板系统级测试,上机测试,直到用户产品使用跟进反馈,如果用户端短期内未发现问题,则证明产品从设计到生产,封装,测试都是没有问题的,一旦到用户端短期内发现问题,那么追查问题则变得非常困难,要一层一层确认,损失也是最大的,所以,在最初晶圆上就把问题发现出来(如果是晶圆问题),通过测试将问题die筛选出来弃用,会减少非常多不必要的麻烦,这块暂时不再深入探讨,后面有机会再谈,本文主要讲述一个半导体产品的来龙去脉,让新人有一个大体笼统的认识,后面再慢慢展开。

其实还有一个非常关键的没有讲,就是晶圆的基底是怎么来的,经过哪些过程才成为了划片前的重复单元的,下面简单介绍一下。

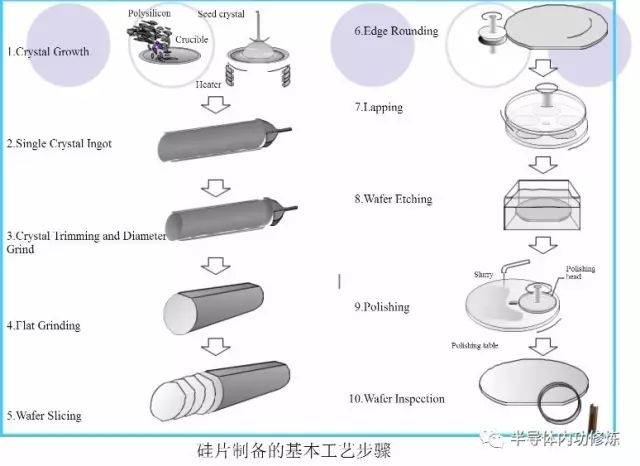

半导体晶圆按直径大小不同分为6英寸,8英寸,12英寸,18英寸(现在还处于实验室阶段),不同大小的晶圆又是从不同直径的硅晶棒切割而来的,这些硅晶棒是衬底供应商的主要工作内容,制造单晶硅有两种方法:直拉法和区熔法,这里只提一下两种方法,具体方法不做详细介绍,后面有机会进一步介绍,硅晶棒拉好后,再经过切割,研磨,抛光步骤,获得生产用的硅衬底,有的需要在衬底上再用外延炉生长一层外延层,根据要求,可以制备N型或者P型外延。

下面简单介绍一下如何利用硅衬底制造出器件。

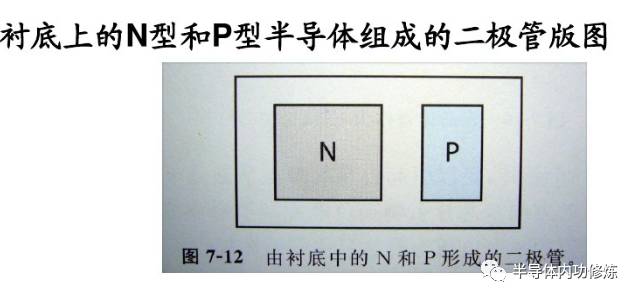

半导体晶圆加工厂一般有4个模组:光刻,刻蚀,扩散,薄膜,有的工厂会细分.。以一个二极管器件为例,讲解一下如何生产一个二极管产品:我们在学习电路的时候,看到的二极管只是一个符号,实际在制造的时候要复杂得多,简单的说,先要将符号转换成版图,然后将版图制造成不同层次的光刻版,然后按不同的制造顺序,将PN结先后制造到硅片上,在过程中,要用到微影光刻技术,还要用到离子注入,扩散,刻蚀,薄膜等步骤,将PN结做到硅片上后,需要将PN结用导线引出来,才能给PN结加电压,所以就需要用金属层淀积到接触孔里,然后留出做引线脚的窗口PAD,从描述可以知道,需要做5层光刻版,N型区,P型区, 接触孔,金属层,PAD区域,来定义不同层次空间位置,有的产品PN结的一个结用衬底做,就少了一层,这样,经过复杂的工艺步骤之后,最简单的PN结二极管就做好了,后面再经过之前讲的封装测试就可以焊接到电路板上了。

具体讲解如下:

(1)制造二极管的光刻版:在玻璃基底上淀积一层铬膜,芯片图形就是由铬膜形成的,对于工艺中不同层次的结构,需要生成不同的光刻版,并且将各个图形位置精确定位,光刻版一般由一个产品芯片重复构成,有的为了节约成本,会放置多个产品;

(2)有了光刻版和硅片衬底,就可以开始加工芯片了,芯片的主体加工过程一般包括多次光刻步骤,光刻的原理比较简单,类似于照相时将底片转移到相纸上的过程,光刻版上的铬层不透光,当光线照射到光刻版上时,透光的区域光线穿过光刻版,按5:1的比例投影到涂有对光敏感的光刻胶的圆片上,光刻胶在特定波长的光线下发生反应,使原本交联的高分子有机物打开,在特定的显影液作用下,这些打开了交联键的有机物会被从圆片表面去除(正胶),留下未被光照射到的区域,形成芯片的特定区域,该区域经过离子注入即形成PN结的一个区域,如P区;

(3)同样的光刻步骤再来一次,再经过离子注入形成PN结的另一个结N区;

(4)在离子注入之后,对圆片进行高温扩散工艺,可以将PN结浓度推到需要的程度,过程中一般会生长氧化层,然后一般会利用BOE(NH4.H20和HF酸的混合液体)将二氧化硅腐蚀掉;

(5)为了将PN结用金属引出,需要将金属与硅片之间隔离,一般用CVD(化学气象沉积)的方法淀积一层氧化层,然后同样光刻的方法,形成接触孔的图形,然后用干法或者湿法方法将接触孔图形对应的氧化层去除掉;

(6)用PVD(物理气相沉积)的方法在圆片 表面淀积一层金属层,然后用光刻的方法形成金属走线图形,将不需要金属的区域去除掉;

(7)作为一个半导体器件,需要防刮伤,防水汽等,因此需要在最表面淀积一层防护层,我们称之为“钝化层”,钝化层淀积好后,前面讲到的要留出一块区域来作为封装时与金属框架做键合的窗口区域,一般叫PAD区域,因此同样需要光刻工艺将该区域打开,通过干法刻蚀的方法将钝化层去除,漏出该区域的金属,为后面键合做准备,一般最后在测试前需要做一步合金工艺,使金属与硅片衬底形成良好的接触,同时可以修复一些可动电荷带来的损伤,再经过WAT/PCM测试合格后就完成了PN结芯片的全部加工步骤。

以上仅仅是简单介绍一下一个芯片是如何加工的,具体会涉及到非常复杂的工艺步骤,后面有机会慢慢讲解,本文仅仅是一个科普性质的文章,作为半导体入门的准备之用,想要做好半导体工程师,要学的东西还多着呢!

-

半导体

+关注

关注

335文章

27837浏览量

223951 -

晶圆

+关注

关注

52文章

5003浏览量

128432

原文标题:看完本文,你会发现半导体其实没有那么神秘!

文章出处:【微信号:Semiconshop,微信公众号:半导体商城】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

中国半导体的镜鉴之路

常用半导体手册

半导体制冷片电流过大

半导体的导电特性

半导体的导电特性

半导体制程

半导体测试解决方案

半导体芯片内部结构详解

半导体管的扩流方法

异步信号的处理真的有那么神秘吗

小卫星制造没有那么难,其实和IT攒机差不多

其实半导体也没有那么神秘

其实半导体也没有那么神秘

评论