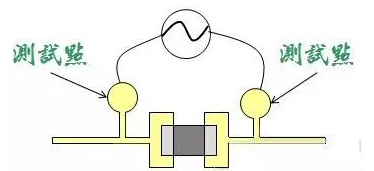

基本上设置测试点的目的是为了测试电路板上的零组件有没有符合规格以及焊性,比如说想检查一颗电路板上的电阻有没有问题,最简单的方法就是拿万用电表量测其两头就可以知道了。

关键性元件需要在PCB上设计测试点。用于焊接表面组装元件的焊盘不允许兼作检测点,必须另外设计专用的测试焊盘,以保证焊点检测和生产调试的正常进行。用于测试的焊盘尽可能的安排于PCB的同一侧面上,即便于检测,又利于降低检测所花的费用。

测试点的外观通常是圆形,因为探针也是圆形,比较好生产,也比较容易让相邻探针靠得近一点,这样才可以增加针床的植针密度。

测试点的设计要求:

1.定位孔采用非金属化的定位孔 ,误差小于0.05mm。定位孔周围3mm不能有元件。

2.测试点直径不小于0.8mm,测试点之间的间距不小于1.27mm,测试点离元件不小于1.27mm,否则锡会流入到测试点上。

3.如果在测试面放置高度超过4mm的元器件,旁边的测试点应避开,距离4mm以上,否则测试治具不能植针。

4.每个电气节点都必须有一个测试点,每个IC必须有POWER及GROUND的测试点,且尽可能接近此元器件,最好在距离IC 2.5mm范围内 。

5.测试点不可被阻焊或文字油墨覆盖,否则将会缩小测试点的接触面积,降低测试的可靠性 。

6.测试点不能被插件或大元件所覆盖、挡住。

7.不可使用过孔或DIP元件焊点做测试点。

电气设计要求

(1) 尽量将元件面的SMC/SMD测试点通过过孔引到焊接面,过孔直径大于1mm,可用单面针床来测试,降低测试成本;

(2) 每个电气接点都需有一个测试点,每个IC需有电源和接地测试点,且尽可能接近元件,最好在2.54mm以内;

(3) 电路走线上设置测试点时,可将其宽度放大到1mm;

(4) 测试点应均匀分布在PCB上,减少探针压应力集中;

(5) PCB上供电线路应分区域设置测试断点,以便电源去耦合或故障点查询。设置断点时应考虑恢复测试断点后的功率承载能力。

-

pcb

+关注

关注

4319文章

23094浏览量

397758 -

测试

+关注

关注

8文章

5295浏览量

126628 -

电路板

+关注

关注

140文章

4960浏览量

97783

发布评论请先 登录

相关推荐

PCB测试点制作的一般要求

PCB测试点制作的一般要求

什么是PCB的测试点?

电路板设计为什么要设置测试点?

电路板设计为什么要设置这些测试点?

在电路板上设置测试点?测试点是什么?

在电路板上设置测试点的目的是什么

设置测试点的目的及设计要求

设置测试点的目的及设计要求

评论