热流道是通过加热的方法,使从注射机喷嘴到型腔入口这一段流道中的塑料一直保持熔融状态,从而在开模时只需取出塑件,无需取出凝料的一种注射模。热流道注射模对流道的加热装置、温度调节系统、模具的绝热措施等要求比较严格,设计时要考虑防止浇口的凝固和流涎等问题。为了防止浇口的凝固和流涎等问题,建议浇口位置的和热流道本身的冷却水路不要集成在模具集水块上,需单独接水。

1、热流道分类

根据热流道组成特点不同,主要分为以下几类:

(1) 单喷嘴;

(2) 多点喷嘴

(3) 顺序阀式浇口热流道;

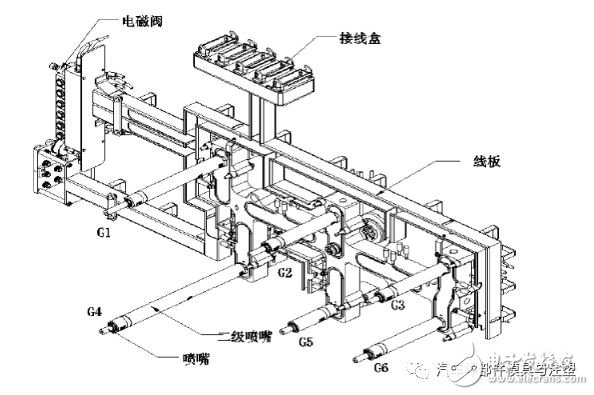

保险杠、仪表板等大型模具,目前主要采用顺序阀式浇口热流道,通过控制浇口的开放时间,调节熔体的流动状态,有效的保证制品的外观品质和整体质量。

2、热流道插座规格及接线方式

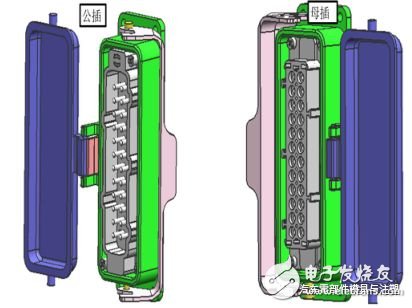

热流道插座规格为欧标重载单边扣 24 针,接线方式如图所示:

热电偶型号为J型,不允许存在并联接法;必须一一对应。顺序阀要求采用油压控制,油管接头为史陶比尔佩釜HCA106102/HCA 101102,冷却水管φ12(水管外径),接头尺寸为PT3/8,模具进油口为公头,出油口为母头。模具侧配置电磁阀,时间控制插座为欧标重载单边扣24针(母插);输出电压DC24V。模具加热、感温模具侧位公插。

注意事项:为了更好的对模具热流道进行冷却,热流道冷却水路需区分于模具冷却运水,单独接水。不要集成在模具集水块上。

3、热流道系统总体布局

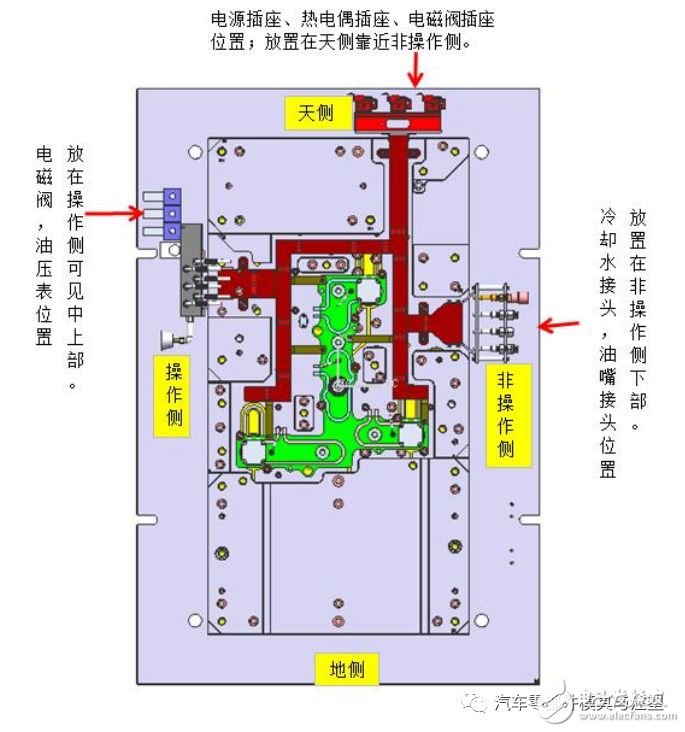

模具的接线盒放在模具天侧靠近非操作侧,需要做防水保护措施,防止水、油流入烧坏热流道,在接线插座处有热流道接线方式标识铭牌。整体布局见下图,不允许有任何特征凸出模具背板,特别是冷却水接头及油嘴接头接上后不允许凸出且不影响模具码模及U型螺丝定位槽拧进螺丝。

4、热流道设计要点

热咀如图所示,热流道设计过程中,设计要点如下:

⑴ 浇口大小根据塑料特点,从0.7mm~5mm间选择,具体数值可参考模流分析结果;

⑵ 浇口周围增加冷却水,保证注射过程中取件时浇口及时封冻;

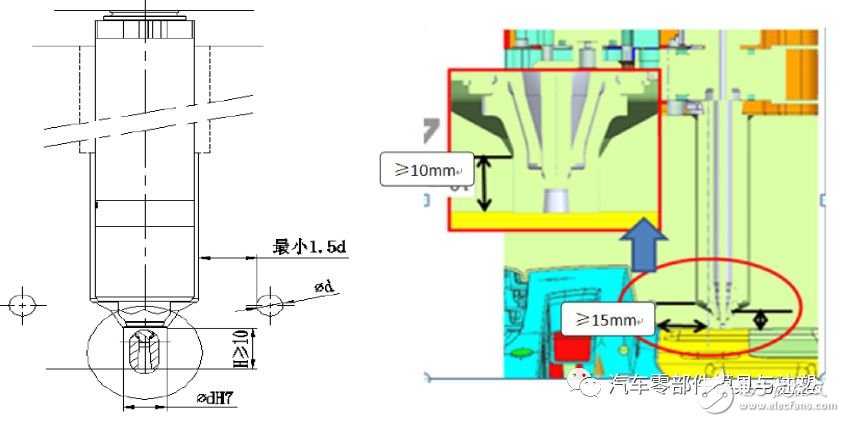

⑶ 注射咀配合段尺寸要求:配合孔公差为H7,配合有效长度H ≧10mm(对于多点进胶热嘴,可以通过调整口部配合面积来减少热量损失,达到进胶平衡;

⑷ 热流道垫板的设计遵循便于加工、安装的原则,一般固定在定模板上,我司要求全部采用整体结构;

⑸ 设计热流道垫板的作用,给热流道与外界隔绝的空间,防止热量大量散失;

⑹ 热流道为外购标准件,要求供应商提供完整3D和2D设计图,并要求附热流道接线图铭牌。

⑺ 热流道孔与型面的距离保证足够的强度,一般不小于15mm;

⑻ 热流道喷嘴孔位置公差为±0.02,顶端、底端需要定位配合的孔公差为H7;

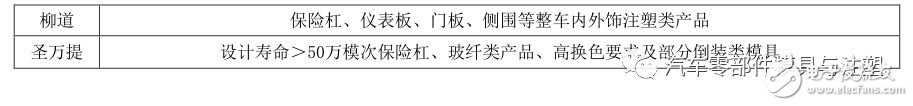

⑼ 热流道的选择:韩国柳道、美国圣万提,详见表。

⑽ 热流道热咀安装后不进行二次加工,与模具动模的配合方式如图所示:

⑾ 热流道线槽的设计,如图 所示,B 处线槽按照每根直径 6mm 计算,热流道备料时确认热流道出线的总数,计算出实际需要的线槽尺寸,避免空间不足,建议计算后的尺寸宽度增加 10mm。热流道固定板避空槽尺寸,长度方向建议按照热流道提供尺寸增加 20mm,方便热流道的安装。如图b 所示,线槽拐角位置要倒圆角处理,防止热流道线被割破产生漏电风险。在热流道地侧需开漏水槽。

(12) 除单嘴以外,为了保护热流道装拆、放置安全,必须做安装导向柱,导向柱锁紧在上码模板上,长度比热嘴最高高度大 20mm 以上。

-

热电偶

+关注

关注

5文章

961浏览量

75929

发布评论请先 登录

相关推荐

热流传感器信号采集系统硬件设计

热流传感器信号采集系统的组成及设计

热流传感器在评估建筑物墙体保温性能的检测应用

基于热流传感器怎么实现信号采集系统?

热流传感器采集系统怎么实现?

Gardon型热流传感器采集系统是什么组成的?

基于P89LPC934单片机实现的热流道温度控制器

冰的溶解热的测定

热流传感器信号采集系统硬件设计

热流传感器信号采集

详解热流道设计方法

详解热流道设计方法

评论