远程荧光粉型白光LED封装散热设计有效改善封装技术存在色温漂移、出光不均匀和荧光粉性能衰减快等缺陷,可用于大功率LED及COB集成封装产品,是大功率白光LED散热封装设计技术的再次创新。重点研究如何将远程荧光技术与大功率LED集成封装技术结合制备,提升封装整体发光效率,使LED封装设计的自由度更大。

引言

大功率白光LED的封装均采用支架与芯片+荧光粉封装工艺,将荧光粉按一定比例与硅胶混合均匀,直接涂覆在焊线完成后的芯片表面并烘烤完成,由于工艺本身存在的缺陷,使LED容易出现色坐标漂移、出光均匀性差和失效等问题[1]。针对目前大功率白光LED的器件封装工艺存在的问题,提出一种创新的远程荧光型大功率白光LED散热封装技术,有效解决色坐标漂移和荧光粉沉淀问题,是一项极有发展潜力的工艺创新。采用远程荧光粉型大功率白光LED散热封装技术让产品色温一致性更好,通过调换远程荧光预制板可满足使用场所对冷暖色调的不同需求。同时,远程荧光封装技术有着优秀的配光设计基础,可有效解决眩光突出问题,很大程度上提高半导体照明产品和系统设计的自由度,拓展LED照明产品的应用领域。随着各项技术不断改进与优化,远程荧光粉型大功率白光LED散热封装技术将会更加完善,综合性能也会更进一步提升。

1 LED传统封装工艺

荧光转换型白光LED封装的发光原理是在LED芯片表面涂覆一层荧光粉,荧光粉在芯片发出的光的激发下产生其他颜色的光,与芯片发出的光混合而产生白光[2]。目前大功率白光LED封装技术已经形成固有工艺模式,将荧光粉均匀混合配粉胶,直接点在已焊好线的芯片表面上,利用成熟的生产工艺来完成封装工序。封装方式通过多年的发展与应用优化,其半自动与全自动生产设备及工艺都相对成熟,其主要特点体现在以下几方面。

1.1封装结构局限

现有的LED在封装工艺中,LED芯片的散热和荧光粉层的散热均由基板传导完成,LED芯片与荧光粉层会产生相互加热,并且现有的LED封装中基座多为平面,平面基板的受热面积小而导致散热性能差。通常LED的光转换效率在20%~30%左右,其余的能量被转换为内能导致芯片温度升高,芯片温度升高会导致与其直接接触的封装胶的使用寿命缩短甚至碳化,从而影响LED的工作寿命。

1.2光衰及色坐标漂移

用传统封装技术来实现大功率白光LED的工艺是把荧光粉和胶水混合均匀后直接点在芯片的表面上。LED在工作过程芯片持续产生大量的热能,会导致接触芯片的荧光粉受热后温度上升,高温会影响荧光粉产生光衰,从而缩短LED光源寿命。荧光粉受热不但会产生光衰,也会让色坐标出现偏移,让同批次的光源色度出现变化不一致,降低产品整体的光品质[3]。

1.3光源均匀性差

由于荧光粉与胶水比重不同,传统封装工艺的点胶工序会使荧光粉有所沉淀,这是非常难避免的,因此导致同批次封装产品的光色坐标会有较大离散性,这让制造商难以生产出光品质完全一致的产品,按照标准分光分色后,良品率依然是制造商的出货瓶颈,通常会把集中的良品出售给优质客户,偏离的产品降价销售,无形中降低了制造商的利润。

1.4散热不佳导致可靠性降低

LED芯片热量不能及时有效散发出去,导致结温上升,引起热应力不均匀分布效应,降低了LED发光效率与荧光粉激发效率。有研究表明,当结温超过120℃时,器件失效率呈指数上升。在室温条件下结温每上升1℃,LED发光强度则降低约1%,其安全性能则下降5%左右。所以封装散热技术已经成大功率LED应用的关键难点[4]。

2远程荧光粉封装技术

基于远程荧光粉技术的大功率白光LED的散热封装设计包含增加荧光粉层和芯片间的导热热阻,减小芯片和荧光粉层相互加热的作用;以及为荧光粉层设计出专门散热路径,有效散发出荧光粉层的热量[5]。

2.1基板设计

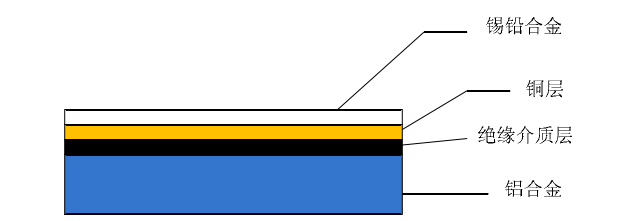

大功率LED的基板由铝合金基板、铜箔电路层和绝缘介质层等部分组成。

(1)金属基板是选用导热系数较高的复合材料或者金属材料如铜、铝或其合成体,厚度应根据LED的功率设计在1~2 mm之间,典型以1.6 mm厚度为主要应用规格。

(2)电路层是建立电气连接的路径,应根据灯具控制装置输出电参数规格确定基板电路的并串方案,设计需求搭建LED电气连接的线路层,使铜箔层与锡铝合金层结合为LED提供电能,线路层厚度在10~15μm之间,确保LED能可靠工作。

(3)绝缘介质层是金属线路和基板间最重要部分,也是设计金属线路板核心技术之一,它可以保证线路板稳定地工作,所以应具有较高稳定性、高导热性能及高绝缘性,其典型结构如图1所示。另外还应具备高强度、高平整度及高温条件下的热膨胀系数等特征,保证LED可靠及稳定地工作。市面上使用在大功率LED上介质绝缘层常用的绝缘黑油,是一种具有高导热绝缘性质的油墨,其导热率约为2 W/(m·K),绝缘介质层厚度约为15μm。

图1金属铝基板(MCPCB)结构图

Fig.1 metal aluminum substrate(MCPCB)structure

2.2 LED荧光分层与散热设计

现有封装工艺中的荧光粉层一般是将荧光粉混入环氧树脂或硅胶中制备成荧光胶,最终将荧光胶涂覆在封装胶的表面,荧光胶中环氧树脂或硅胶占比相对较高,因此提高了环氧树脂或硅胶的老化概率和生产成本。远程荧光粉型白光LED封装的技术核心是荧光粉结构层中硅胶作为粘接材料,以空心玻璃微珠(hollow glass microspheres,HGM)填充减少了硅胶的用量,仅为现有LED封装硅胶用量的35~40%,有效降低了制造商的生产成本。另一方面,在荧光粉出光面产生叠加的白光,以改善白光的空间色度均匀性,避免了分散光、黄斑、蓝心等品质异常的发生,该工艺具有完美的球形表面,光线入射后能够产生多角度出射光,使光更加均匀,并替代了常规工艺中添加的光扩散剂。

(1)远程荧光粉型白光LED封装的技术核心是在荧光粉与LED芯片之间填充一定厚度的封装胶,利用封装胶隔离荧光粉与LED芯片,进而增加荧光粉与芯片的距离,提高LED的出光效率。荧光粉层散热设计,芯片与荧光粉层的热隔离主要是通过控制两者间填充胶的厚度来实现。荧光粉层与芯片间的硅胶为球面。其导热热阻可以用以下公式表示:

式中λ为材料热传导系数,r1为球面硅胶的内径,r2为球面硅胶的外径。

材料热传导系数是可确定的,硅胶最小内径也是可确定的,因此若要增大热阻,则须增大硅胶层外径,也就是增加硅胶层厚度。

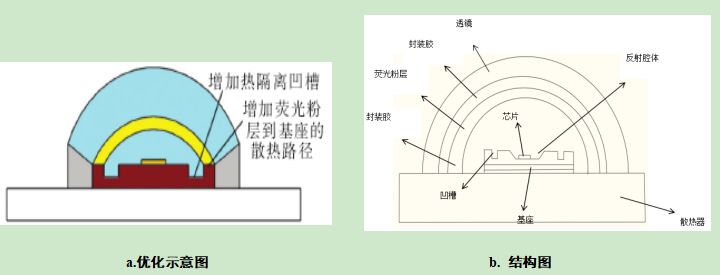

(2)远程荧光粉型白光LED封装在结构上分别设置了荧光粉层散热路径和芯片的散热路径,如图2所示,基板为芯片散热,凸台增加了荧光粉层与基座结构层的散热路径有利于传输热量,增加热隔离凹槽就相当于增加了荧光粉层至基座的散热路径。改进之后的设计大大增厚了荧光粉层和芯片间封装胶的厚度,并在基座上面增加荧光粉层的散热面。芯片与荧光粉层共用散热基座,在基座之上增加热隔离凹槽可减少两者的互相影响。

图2远程荧光粉型白光LED封装结构

Fig.2(a)optimization diagram(b)structure diagram

(3)远程荧光粉型白光LED封装在芯片与基座连接处增加了反射腔体实现最佳出光效果,反射腔体最佳反射角度约是55º,反射角如果过大或者过小均会使发光强度有所降低,同时也会让反射腔体增加荧光粉层至基座的散热路径如图2所示,反射腔体的反光面经过抛光及电镀提升芯片发光的利用效率。

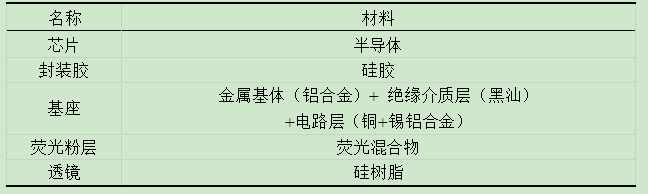

(4)封装材料的选择

表1材料表

Tab.1 Material list

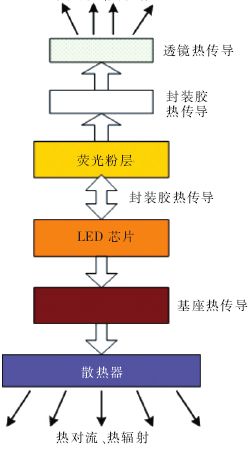

(5)散热路径分析:芯片主要的散热路径是通过基座、热界面材料的热传导作用使热量传导到散热器而散出。荧光粉主要散热路径有向上经过透镜向环境热传导及向下经过LED芯片到散热器的热传导两种途径。封装硅胶与硅树脂透镜的热传导系数非常低,通常情况下会忽略该路径的热传导作用,可认为荧光粉热量最主要是通过LED芯片的散热器散发出来,因此避免不了会产生芯片与荧光粉互热。由于透镜和硅脂对红外热辐射具有一定的透射作用,所以热辐射影响可忽略不计[6]。

图3散热路径

Fig.3 heat path

3远程荧光封装技术特点

远程荧光粉型大功率白光LED散热技术是解决白光LED封装结构散热差的一种创新技术,利用HGM改善白光的空间色度均匀性,减少芯片温度上升对荧光粉层加热作用,提高大功率白光LED发光的质量与效率。其核心技术是将荧光粉与LED芯片间填充一定厚度的封装胶,封装胶不单起到隔离荧光粉和芯片间的热传导作用,还能调节荧光粉和芯片距离,扩大芯片封装结构设计的自由空间,在降低封装成本的同时,还能提高芯片和荧光层的散热效率和芯片发光的利用率。

3.1 LED封装参数验证

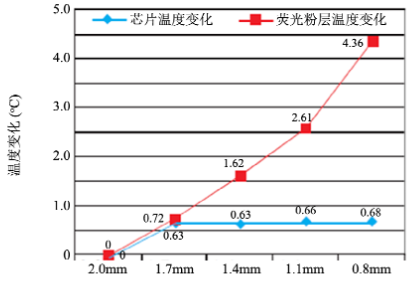

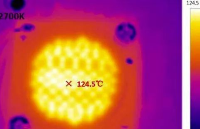

(1)结温试验:远程荧光粉型大功率白光LED利用HGM隔离及增加荧光粉与芯片的距离,以及去除热隔离凹槽后的模型进行分析及对比试验,同时用仿真软件结合分析法观察芯片与荧光粉层温度变化。由图4数据可见,随着HGM厚度的不同,芯片与荧光粉层温度不断上升,芯片对荧光粉层形成加热作用,虽然芯片温度变化较小,但芯片的热量导致荧光粉层温度上升,并影响芯片结温的温度变化,由此可以判断,荧光粉层结构的热传导系数决定芯片结温的温度变化。结果表明,在相同边界条件下,为达到最优的芯片与荧光粉层结构配置,对两者间封装胶层厚度进行优化是非常必要的。但实际应用中仍需结合光学设计进行优化与改进。

图4结温与封装胶层厚度变化特征

Fig.4 junction temperature and thickness variation of package adhesive layer

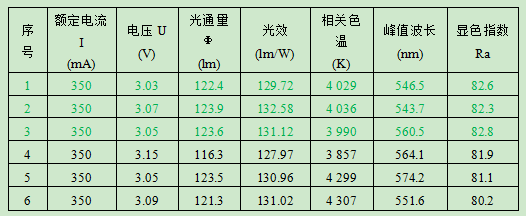

(2)光学指标验证:在进行结温试验的同时,针对大功率白光LED的光电性能也进行了对比测试,并按照美国标准ANSI C78.377-2008《固态照明的色品规范》中的相应要求进行判断,在用相同的芯片及封装胶等原材料时,表2中1-3项采用远程荧光粉型LED封装结构的相关色温(CCT)更为集中在3985 K±275 K以内,表2中4-6项传统封装工艺制备LED的离散性更大,综合表2光电参数值比对及后期可靠性试验说明,远程荧光粉封装技术创新的结构设计优势得到体现。

表2 1W远程荧光粉封装光源的测试数据

Tab.2 1W remote fluorescent integrated package light source test data

3.2新型封装散热特点

远程荧光粉型大功率白光LED散热封装结构中,采用微米级新型轻质材料硼硅酸盐制成的HGM,具有抗压强度高、熔点高、电阻率高、热导系数和热收缩系数小,以及抗龟裂和再加工等特点。由荧光粉与高分子化合物聚乙烯醇水溶液混制成远程的荧光HGM,其结构让HGM远离热源芯片,使荧光粉能均匀地分布在HGM中,而现有封装工艺中的荧光粉涂敷在芯片表面,由于长时间受热导致LED出现光衰及色坐标偏移等问题[7]。远程荧光粉与HGM结构层混合,使荧光粉可以相当均匀分布在HGM基体中,避免了因荧光粉沉淀而引起的同批次LED色度一致性差,且不再会随着时间推移产生色坐标偏移,有效保证LED光源的颜色稳定性。

另外,远程荧光封装技术减少了现有封装工艺中点胶的工序,有效提高了产品一致性与封装良品率,并降低产品成本,产生直接经济效益。远程荧光粉型的大功率白光LED散热封装技术是对现有封装工艺的技术升级,突破封装工艺难点,打破传统灯具结构散热的设计限制。

3.3与各种照明灯具配搭

远程荧光粉型大功率白光LED散热封装技术与普通封装产品一样,可根据应用方案需求选择色温与显色指数等光电参数的规格。远程荧光结构也可以设计成方形、长条形或圆形,以及配置一次或二次透镜光学结构,与灯具的配光设计优化结合,让LED光照分布更均匀,有效避免照明眩光的问题[7]。有效利用远程荧光结构和单颗芯片及多颗芯片集成封装技术,可满足各种灯具方案设计的需求。采用远程荧光结构封装的LED具有结温更低的优势,可用在大功率的高棚灯、工矿灯、路灯和隧道灯等灯具产品上,有效保证可靠性。

4结语

远程荧光粉型大功率白光LED散热封装技术,是针对普通白光LED器件封装工艺问题提出的一种有效优化结构新技术,有效简化了封装工艺的复杂性,HGM解决了普通白光LED封装中色坐标偏移和粉胶比重不一致等工艺缺陷,以及点胶时荧光粉沉淀等问题得到有效解决。远程荧光粉技术通过将荧光粉和芯片分离降低了荧光粉结构层的温度,提高了荧光粉的稳定性,从封装结构设计与工艺角度上优化荧光转换型白光LED时的散热结构,提高了发光效率,也改善了LED的照明品质与光效的提升。远程荧光粉型大功率白光LED散热设计技术在未来照明和显示应用中具有十分重要意义,随着封装技术的不断创新与发展,相信白光LED将向高性能与多功能化应用的方向发展。

-

led

+关注

关注

242文章

23441浏览量

664847 -

封装

+关注

关注

127文章

8091浏览量

143700

原文标题:基于远程荧光粉与白光LED封装散热技术研究【明微电子·分析】

文章出处:【微信号:weixin-gg-led,微信公众号:高工LED】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

鸿利显示荣获“广东省Mini LED新型显示工程技术研究中心”认定

LED灯具散热设计中导热界面材料的关键作用

鸿利智汇与Current就KSF荧光粉达成专利许可协议

一文看懂显示技术的分类与发展趋势

基于振弦采集仪的工程安全监测技术研究与应用

凌科喜获“广东省工程技术研究中心”认定

珠海景旺“广东省集成电路封装载板与类载板工程技术研究中心”获得认定通过

中国科学院在薄膜荧光传感器研究方面取得进展,美国为F-22升级新传感器

喜讯!诺安智能获“广东省工程技术研究中心”认定

基于远程荧光粉与白光LED封装散热技术研究

基于远程荧光粉与白光LED封装散热技术研究

评论