工业运动控制涵盖一系列应用,包括基于逆变器的风扇或泵控制、具有更为复杂的交流驱动控制的工厂自动化以及高级自动化应用(如具有高级伺服控制的机器人)。这些系 统需要检测和反馈多个变量,例如电机绕组电流或电压、 直流链路电流或电压、转子位置和速度。在诸如增值功能 (如状态监控)等考虑因素中,终端应用需求、系统架构、 目标系统成本或系统复杂度将决定变量的选择和所需的测 量精度。据报道,电机占全球总能耗的40%,国际法规越 来越注重整个工业运动应用的系统效率,因此,这些变量 越来越重要,特别是电流和电压。

本文将根据电机额定功率、系统性能要求以及终端应用, 重点讨论各种电机控制信号链拓扑中的电流与电压检测。 在此情况下,电机控制信号链的实现会因传感器选择、电 流隔离要求、模数转换器(ADC)选择、系统集成以及系统 功耗和接地划分的不同而有所差异。

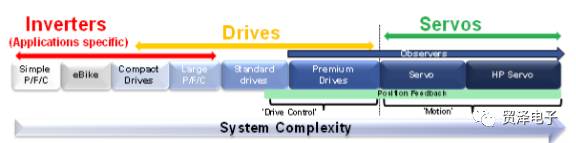

图1.工业驱动应用图谱

工业驱动器应用图谱

从简单的逆变器到复杂的伺服驱动器,电机控制应用涵盖 一系列电机类型,但所有电机均包含特定功率级的电机控 制系统,以及具有不同级别的检测和反馈,可驱动脉冲宽 度调制器(PWM)模块的处理器。图1为应用图谱的简化图, 展示了复杂度从左至右逐步提高的各种系统,首先是简单 的控制系统,如无需精密反馈仅使用简单微处理器即可实现的泵、风扇和压缩机。随着系统复杂度的提高(即移向图 谱的较高端),复杂控制系统要求精确反馈和高速通信接 口。例如带传感器或不带传感器的矢量控制感应电机或永 磁电机,以及针对图1中所示效率而设计的高功率工业驱 动器(如大型泵、风扇和压缩机)。图谱的最高端为复杂的 伺服驱动器,用于机器人、机床以及贴片机器等应用。随 着系统复杂度的提高,变量的检测和反馈变得越来越关键。

驱动器架构系统划分

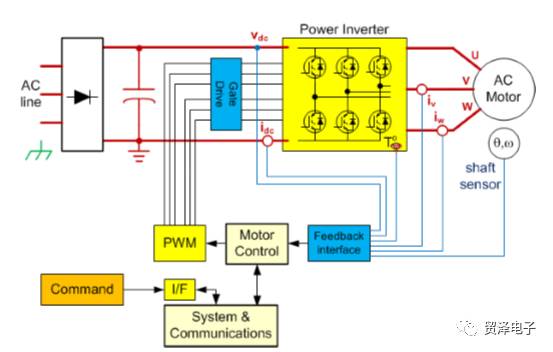

我们在设计满足各种工业运动控制应用需求的系统时可能 会遇到各种问题。通用电机控制信号链如图2所示。

图2.通用电机控制信号链

隔离要求非常重要,通常对产生的电路拓扑和架构具有显 著影响。需要考虑两个关键因素:隔离的原因和位置。

隔离分类的要求取决于前者。可能要求高压安全隔离 (SELV)以防电击,或功能隔离以便在非致命电压之间进行 电平转换,或为实现数据完整性并消除噪音而要求进行隔 离。隔离位置通常由系统的预期性能决定。电机控制通常 是在充满电噪声的恶劣环境中进行,采用的设计通常需承 受数百伏的共模电压,可能会在超过20 kHz的频率下切换,并具有极高的瞬态dv/dt上升时间。为此,性能较高的系统 和固有噪声较高的大功率系统通常会设计为具有与控制级 相隔离的功率级。无论是采用单处理器还是双处理器设计都 会影响隔离位置。在性能较低的低功耗系统中,通常是在数 字通信接口上进行隔离,这意味着功率级和控制级处于同一 电位。低端系统需隔离的通信接口带宽较低。由于高端系统 要求具有较高带宽,且传统隔离技术具有局限性,因此,隔 离高端系统的通信端口通常会比较困难。但是随着磁性隔离 的CAN和RS-485收发器产品(如www.analog.com/icoupler上 ADI公司的产品)的问世,情况正在发生变化。

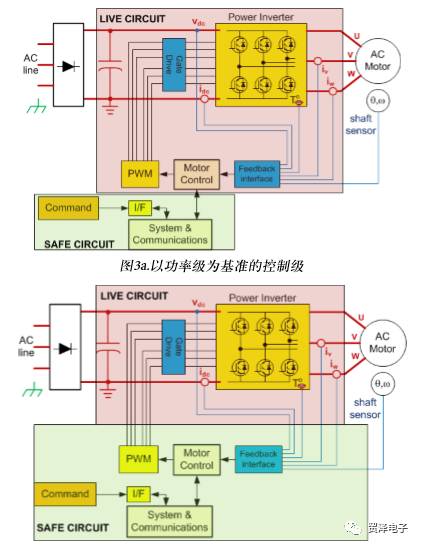

在高性能闭环电机控制设计中,两个关键的元件构成为 PWM调制器输出和电机相位电流反馈。图3a和图3b展示了 需要进行安全隔离的位置,具体位置取决于控制级是与功 率级共享相同的电位还是以接地为基准。无论何种情况, 高端栅极驱动器和电流检测节点都需要隔离,但是图3a中 的隔离等级不同,这些节点只需进行功能隔离,而在图3b 中,这些节点的人员安全隔离(即电流隔离)至关重要。

图3b.以接地为基准的控制级

电流和电压检测的测量技术与拓扑

除上文所述的系统功率和接地划分外,为检测电流和电压 而实现的信号链还会因传感器选择、电流隔离要求、ADC 选择以及系统集成的不同而有所差异。为实现高保真测量 而进行的信号调理并非易事。例如,在如此嘈杂的环境中 恢复小信号或传送数字信号就非常具有挑战性,而隔离模 拟信号则是更大的挑战。在许多情况下,信号隔离电路会 引起相位延迟使得系统动态性能受限的。相位电流检测尤 其困难,因为该节点连接的电路节点与功率级(逆变器模 块)核心中的栅极驱动器输出的节点相同,因此在隔离电源 和开关瞬变方面的需求也相同。通常根据以下三个关键因 素来确定需在电机控制系统中实施的测量信号链(技术、信 号调理和ADC):

1、决定测量需求的系统中的点或节点。

2、电机功率水平以及最终选择的传感器(本身是否具有 隔离功能)。传感器选择在很大程度上影响着ADC的 选择,包括转换器架构、功能以及模拟输入范围。

3 、终端应用。这可推动检测信号链中对高分辨率、精度或速度的需要。

例如,在较大的速度范围内实现 不带传感器的控制要求进行更多、更频繁、更精确 的测量。终端应用还会影响对ADC功能的要求。例 如,多轴控制可能需要通道数更高的ADC。

电流和电压传感器

电机控制中最常用的电流传感器为分流电阻、霍尔效应 (HE)传感器以及电流互感器(CT)。虽然分流电阻具有隔离 功能且会在电流较高时出现损耗,但是它们是所有传感器 中最具线性、成本最低且适用于交流和直流测量的传感 器。为限制分流功率损耗的信号电平衰减通常将分流应用 限制为50 A或更低。CT传感器和HE传感器可提供固有的隔 离,因此能够用于电流较高的系统。但是它们的成本更 高,并且采用此类传感器的解决方案在精度上不及采用分 流电阻的解决方案,这是由于此类传感器本身的初始精度 较差或者在温度方面的精度较差。

电机电流测量位置和拓扑

除传感器类型外,还有许多可选的电机电流测量节点。平均直流链路电流即可满足控制需求,但是在更高级的驱动 器中,电机绕组电流用作主反馈变量。直接相位绕组电流 测量是理想的选择,可用于高性能系统。然而,在每个低 位逆变器引脚上使用分流器或在直流链路中使用单个分流 器可以间接测量绕组电流。这些方法的优势在于,分流信 号全都以共用电源为基准,但是从直流链路提取绕组电流 要求采样与PWM开关同步。采用以上任何一种电流检测 技术均可进行直接相位绕组电流测量,但是必须隔离分流 电阻信号。高共模放大器可提供功能隔离,但是人员安全 隔离必须由隔离式放大器或隔离式调制器提供。

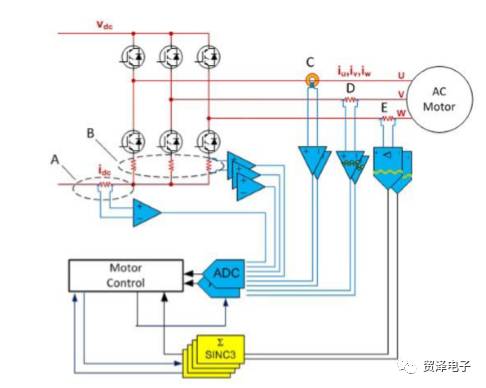

图4.隔离式和非隔离式电机电流反馈

图4展示了上述各类电流反馈选择。虽然只需选择其中一 种即可进行控制反馈,但还可将直流链路电流信号用作备 份信号以进行保护。

如前所述,系统功率和接地划分将决定需要的隔离分类,并 从而判断出适用的反馈。系统的目标性能还会影响传感器选 择或测量技术。纵观整个性能图谱,还可实现许多配置。

低性能示例:共用电位上的功率级和控制级,检测选项A或B

使用引脚分流是一种最经济实惠的电机电流测量技术。在本例中,功率级与控制级共享同一电位,不存在要处理的 共模,并且选项A或选项B的输出可直接连接至信号调理电路及ADC。此类拓扑常见于微处理器中嵌有ADC的低功耗 和低性能系统。

高性能示例:控制级接地,检测选项C、D或E

在本例中,需要进行人员安全隔离。检测选项C、D和E均 有可能。在所有三个选项中,选项E提供最优质的电流反 馈,并且作为高性能系统,系统中可能存在FPGA或其他 形式的处理,可提供适用于隔离调制器信号的数字滤波 器。对于选项C的ADC选择,通常采用分立式隔离传感器 (很可能是闭环HE),以实现比使用当前嵌入式ADC产品更 高的性能。与共模放大器相比,该配置中的选项D为隔离 式放大器,因为需要进行安全隔离。隔离式放大器会使性 能受限,因此嵌入式ADC解决方案便可满足需要。与选项 C或E相比,该选项可提供保真度最低的电流反馈。此外, 虽然可将嵌入式ADC视为“免费”,将隔离式放大器视为“廉 价”,但实施时通常还需要额外的组件进行偏移补偿和电 平转换,以进行ADC输入范围匹配,从而提高了信号链的 总体成本。

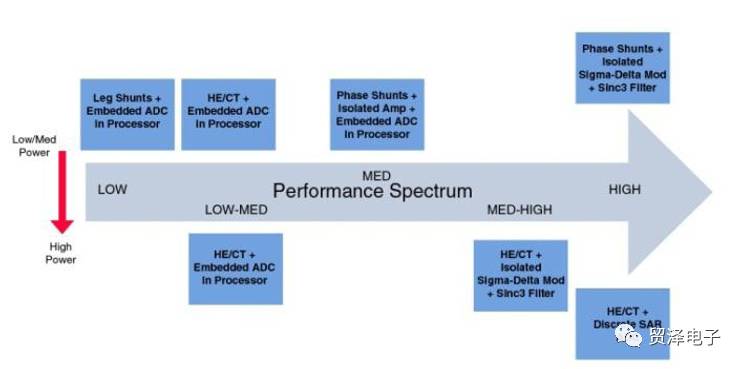

在电机控制设计中,可采用许多拓扑检测电机电流,并需 考虑多种因素,例如成本、功率水平以及性能水平。大多 数系统设计人员的重要目标是改善电流检测反馈,以在其 成本目标范围内提高效率。对于较高端的应用,电流反馈 不仅对于效率,而且对于其他系统性能测量(如动态响应、 噪声或转矩波动)也至关重要。很显然,在各种可用的拓扑 中,存在性能由低到高的连续体,图5为粗略映射图,展 示了低功率和高功率选项。

图5.电流检测拓扑性能图谱

电机控制系统设计人员目标、需求以及发展趋 势:从HE传感器转换至分流电阻

与隔离式∑-Δ调制器耦合的分流电阻可提供最优质的电流 反馈,其中,电流电平足够低,完全可满足分流需求。目 前,系统设计人员的明显倾向于从HE传感器转换至分流电 阻,并且与隔离式放大器方案相比,设计人员还倾向于采 用隔离式调制器方案。仅仅更换传感器本身就可降低物料 清单(BOM)和PCB装配成本并提高传感器的精度。分流电 阻对磁场或机械振动均不敏感。将HE传感器替换为分流电 阻的系统设计人员往往会选择隔离式放大器,并继续使用 之前在基于HE传感器的设计中使用的ADC来限制信号链 中的电平变化。然而,如前所述,无论ADC性能如何,该性能都将受到隔离式放大器性能的限制。

而且进一步将隔离式放大器和ADC替换为隔离式∑-Δ调制 器可消除性能瓶颈,并大大改善设计,通常可将其从9到 10位的优质反馈提升到12位。此外,还可配置处理∑-Δ调 制器输出所需的数字滤波器,以实现快速OCP环路,从而 消除模拟过流保护(OCP)电路。因此,任何BOM分析不仅 应包括隔离式放大器、原始ADC、两者之间的信号调理, 而且还应包括可消除的OCP设备。AD701A隔离式∑-Δ调制 器基于ADI公司的iCoupler技术,具有±250 mV(通常用于OCP 的±320 mV满量程)的差分输入范围,特别适合阻性分流器测 量,是扩大此趋势的理想产品选择。模拟调制器对模拟输 入持续取样,而输入信息则以数据流密度的形式包含在数 字输出流内,其数据速率最高可达20 MHz。通过适当的数 字滤波器(通常为适用于精密电流测量的Sinc3滤波器)可重 构原始信息。由于可在转换性能和带宽或滤波器群延迟之 间作出权衡,因此更简略、更快的滤波器能够以2 μs的数量 级提供快速OCP响应,非常适用于IGBT保护。

对缩小分流电阻尺寸的需求

从信号测量方面来看,目前的一些主要难题与选择分流电 阻有关,因为需要实现灵敏度和功耗之间的平衡。大阻值 将确保使用∑-Δ调制器的整个或尽量大的模拟输入范围, 从而获得最大的动态范围。但是,由于电阻会出现I2 × R的 损耗,因此,大阻值还会导致电压下降和效率降低。电阻自身的发热效应而导致的非线性情况也会是使用较大电阻 所面临的挑战。因此,系统设计人员面临着左右权衡取舍 以及进一步恶化的后果,他们往往需要选择一个适当大小 的分流电阻,以满足不同电流电平下各种型号和电机的需 求。如果面对数倍于电机额定电流的峰值电流,并需要可 靠捕获两者的值,则保持动态范围也是一个难题。控制系 统开机峰值电流的能力会因设计不同而有很大差异,从额 定电流以上浮动诸如30%的严格控制,到高达10倍于额定 电流的系数。加速以及负载或扭矩变化也会产生峰值电 流。但是,系统中的峰值电流通常处于驱动器设计额定电 流的4倍范围内。

面对这些难题,系统设计人员正在寻找具有更宽动态范围 或具有更高信噪比和信纳比(SINAD)的高性能∑-Δ调制器。 最新的隔离式∑-Δ调制器产品具有16位分辨率并可确保高 达12位有效位数(ENOB)的性能。

SINAD = (6.02 N + 1.76) dB,其中N = ENOB

顺应在低功耗驱动器中使用分流电阻的趋势,电机驱动器 制造商出于性能和成本方面的考虑,也在设法提高可利用 该拓扑的驱动器的额定功率。唯一可行的方法就是使用阻 值更小的分流电阻,而这需要引进性能更高的调制器内 核,以辨识减弱的信号幅度。

系统设计人员(尤其是伺服设计人员)仍在不断探索,试图 通过缩短模数转换时间,或者通过采用与隔离型∑-Δ调制 器和分流电阻拓扑有关的数字滤波器降低群延迟的方式提 高系统响应。如前所述,可在转换性能和带宽或滤波器群 延迟之间作出权衡。更简略、更快的滤波器可提供更快的 响应,但会降低性能。系统设计人员分析滤波器波长或抽 取比的效果,然后根据其终端应用需求作出权衡。提高调 制器的时钟速率会有所帮助,但是许多设计人员已实现在 AD7401A支持的20 MHz最高时钟速率下操作。提高时钟速 率的一个缺点就是辐射电位和干扰(EMI)效应。在相同的 时钟速率下,性能较高的调制器可改善群延迟与性能之间 存在的权衡关系,从而在性能影响较小的情况下实现更快 的响应时间。

业界性能最优的隔离式∑-Δ调制器

显然,通过缩小分流电阻的大小、改进无传感器控制方 案、实现对高效内部永磁电机(IPM)的控制,性能更高的 隔离式∑-Δ调制器可满足工业电机设计中的多种需求和发 展要求,并可提高电机驱动器的功效。ADI公司的AD7403 产品是AD7401A的新一代产品,可在相同的20 MHz外部时 钟速率下提供更宽的动态范围。这使设计人员可以更为灵 活地选择分流电阻大小,优化驱动器与电机的匹配,提高 额定电流与峰值电流的测量精度,减少适用于一系列电机 型号的单个分流电阻大小的影响,并能够在更高电流电平 下使用分流电阻替换HE传感器。此外,还可通过缩短测量 延迟提高动态响应。与上一代AD7400A和AD7401A相比, AD7403的隔离方案还可使用更高的连续工作电压(VIORM), 从而可通过使用更高的直流总线电压和更低的电机电流提 高系统效率。

包括ADSP-CM40x混合信号控制处理器的更广泛的系统解决方案

如前所述,实施∑-Δ调制器要求系统中配备数字滤波器。 通常可使用FPGA或数字ASIC实现。ADSP-CM408F混合信 号控制处理器(包含Sinc3滤波器硬件,可直接连接AD740x 系列的隔离式∑-Δ调制器)的出现有可能加快与隔离式∑-Δ 调制器耦合的阻性分流器电流检测技术的普及。如本文中 所述,由于会提高数字域系统的复杂度和相关的(FPGA)成 本,设计人员过去一直认为阻性分流器电流检测技术较为 昂贵。ADSP-CM408F是性价比较高的解决方案,可使许多 以往受限于成本目标的设计人员考虑使用该技术。

-

工业

+关注

关注

3文章

1820浏览量

46492 -

额定功率

+关注

关注

0文章

79浏览量

16619 -

电压传感器

+关注

关注

1文章

106浏览量

18277

发布评论请先 登录

相关推荐

分享适用于工业运动控制的测量技术分析介绍

分享适用于工业运动控制的测量技术分析介绍

评论