我最近在思考一件对我们来说比较需要值得考虑的过程,在电芯尺寸、模组尺寸和平台化定义方面,到底是什么推动电芯标准化的过程,是什么推动了模组标准化和不同的电量梯度。

1)谁将来用的多谁是标准

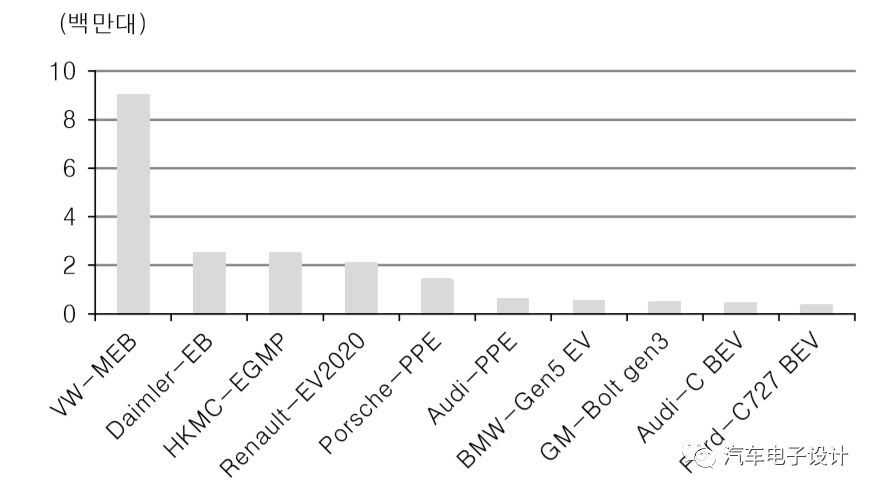

如下图是我们可以看到不同车企未来推动纯电动平台化的初步数量,整车企业对于电池的需求谁是老大。

备注:这里少了丰田的E-TGNA

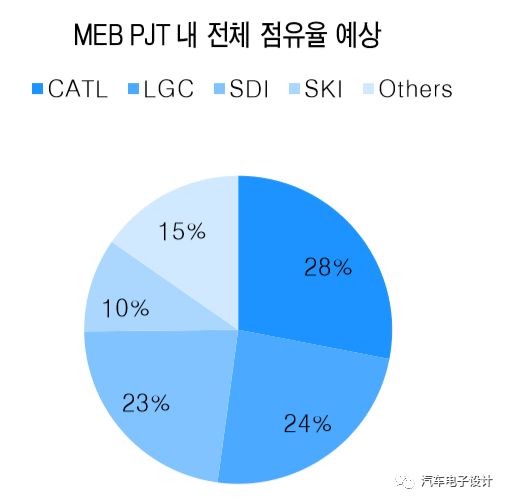

沿着这么多车的思路来看,按照MEB丢给供应商的300GWh的量,主要的几个电池企业无不以这个数字在标准化自己的供应。

这个成就的模式,就是车企给订单,电池企业扩充与之对应的产能,然后为了降低产能的风险,把大订单的规格让其他车企使用,然后形成共线使用的均摊制(早期为电芯企业受益的公板模式)。

2)电芯和模组的发展历史和标准化的采用情况

有个有意思的事情,我们看到日系的日产(同端出极耳方形的大软包电芯)、美系的特斯拉(18650和21700)、通用和福特(同端出极耳方形的大软包风格)、韩系的起亚和现代(同端和两侧出极耳方形的两种软包电芯)、德系宝马(PHEV-1和BEV规格)、戴姆勒(定制软包电芯)和大众,各自在电芯的规格尺寸上都给出了自己的定义。软包各个不同的定义,也使得标准化难以实行,各个车企按照自己的模组形式走,泾渭分明啊。

国内走的还是方壳路线,用方壳做模组的过程其实也是走了一些弯路的。总体往标准化的过程还是要感谢大众,围绕着PHEV2的规格进行发展。

3)355模组

目前使用最广的还是355的标准模组电芯,如下图所示,其实是在e-golf和e-up上使用的12个电芯的一种长block。

松下的模组

三星的模组

受到这种规格影响的电芯企业,开始推广基于VDA电芯所组成的小的标准模组块。其实这个阶段,大众的量还很小,但是这种可配置的,兼容PHEV的需求和EV需求的模组形态,得到了大量的推广。

这个时期是三元电芯,从26Ah=>37Ah=>42Ah=>50Ah发展的过程。这款模组的结构层面是可以适用于不同的电池系统的使用。

随着国外电芯的退却,CATL在这款模组上使用不同厚度的电芯(从1倍厚、1.5倍厚、2倍厚到3倍厚)的模组推广,某种意义上是CATL一家之力把这个模组的适用性拉高到了一个新的高度。所以即使其实加起来也没多少台大众的e-golf,但是它的示范效应使得这个电芯全面推广和应用开来。

4)390模组

在PHEV-2的电池规格上,大众的大车部门看到了一些不足,

备注:我猜测这个模组规格是一个很奇怪的偶然,是基于PHEV的电量需求下,硬是要多一点点能量满足50g碳排的要求来配的。所以在软包的相似规格下面,采用了13S1P的方式:

PHEV2的电芯规格为302*102,为了更多的能量,把长度拉长一些。

方壳如果匹配这个规格,主要是已经有这个模组的高度规格,硬是为方壳分配了高一点点的高度和厚一点点的厚度,大众在中国登记的是148x29x98。

随着奥迪A8/A6的PHEV的使用,在奥迪E-tron BEV的就沿用了这个模组的规格。

比较355和390两种不同的规格,差异在:

在相似的体积里面放更多的能量

在原有的电芯规格下微调,尽可能提高电芯的能量和尺寸

我个人判断,原来390的这个规格的模组是不太可能在BEV里面做大规模的推广,但是由于在安全性和尺寸优化上如何简单的得到更高的能量密度,390模组规格就成了一个相对较优的选择。这是一种妥协的产物,无论是在PHEV还是BEV上面,主要看大众在国内这个规格下能卖多少了。

5)590模组

到了这个层面,一方面大模组的需求也确实对于当前的设计更有实质性的需求。而且300GWh总需求,还有韩系电池和大众相对微妙的关系,使得目前所有的电芯企业都准备在这个标准化的采购中可以获得一些机会。

电芯层面更大的电芯能提供足够的容量,在PHEV2规格和加长的PHEV2规格下,想要获得大容量只能采取4P的方式,但是这个实际和成组难度和成本都有关系。

小结:在电芯和模组标准化的过程中,有很多的力量,我觉得最终能主导标准化的还是电动汽车平台的最终战斗力,还有整体的渗透率,也就是从最终还是根据客户的需求量来提高的。车企在选择电芯,在让电芯企业在竞争模式下的最终均衡成本,也能在未来电池材料的价格下落和稳定后,看到一个相对稳定的状态。目前发生的故事,还是供需双方有着不一样的价格均衡点,很多认知和看法不一致造成的。

-

模组

+关注

关注

6文章

1496浏览量

30431 -

电芯

+关注

关注

14文章

728浏览量

25885

原文标题:标准化模组演变过程

文章出处:【微信号:QCDZSJ,微信公众号:汽车电子设计】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

buck电路原理图讲解 buck电路的演变过程

PROFIBUS 技术及标准化及技术来由

EPON标准化进展

无铅工艺的标准化进展(续完

[推荐]标准信息库建设/企业标准体系建设/标准化信息网站管理系统

国内标准组织启动量子通信标准化预研

数字式称重传感器的功能演变过程

【视频分享】降压电路的演变过程

国际标准化组织(ISO)

定位技术的演变过程

升压变换器二种结构的演变过程资料下载

buck电路的演变过程

浅析can技术的演变过程

标准化模组演变过程和电量梯度

标准化模组演变过程和电量梯度

评论