近日,苏州华特时代碳纤维有限公司总经理熊飞在百人会未来出行学院课程上做了“整车轻量化技术及应用案例”的精彩演讲,以下是整理完的演讲内容。

一、轻量化起源和背景

这是世界上第一则汽车广告,广告词说该车保养容易,开1英里只需要0.5美分,又轻又结实。今天我们做车也一样,首先要便宜,这样才会有人买单,第二,整备质量轻,第三,加速性能好。

早先我们买车,都会看看车是不是足够硬,也会选择重的车,根本原因是安全。我做过一个计算,把一款符合中国法规的五星碰撞小车在结构不变的情况下拉长,拉到奥迪A4L的长度。拉长的结果是变重,原来1300-1400公斤的车,增加到1800公斤。因为结构完全不变,只是钢板变厚了,所以配重就高了,结果从五星碰撞降到几乎没有星级,甚至连法规都过不去。重量和安全没有直接的联系。

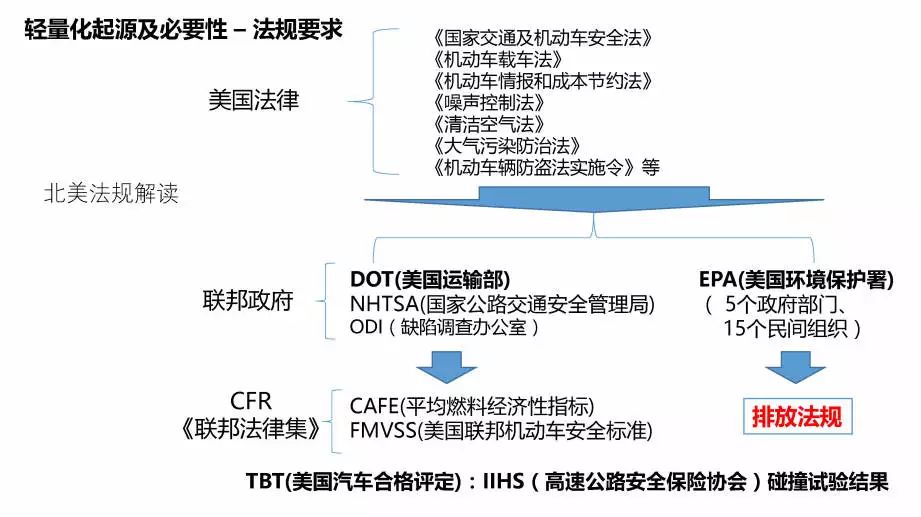

各个国家、地方政府、州政府、交通部都有一系列关于排放量的法规。根据北美法规要求的减重目标规划,从2015年到2019年,某车型整备重量要从1853公斤降到1664公斤,整整减少200公斤。随着燃油消耗量限制法规、汽车排放法规的要求日益提高,汽车轻量化技术是未来汽车设计的核心技术。

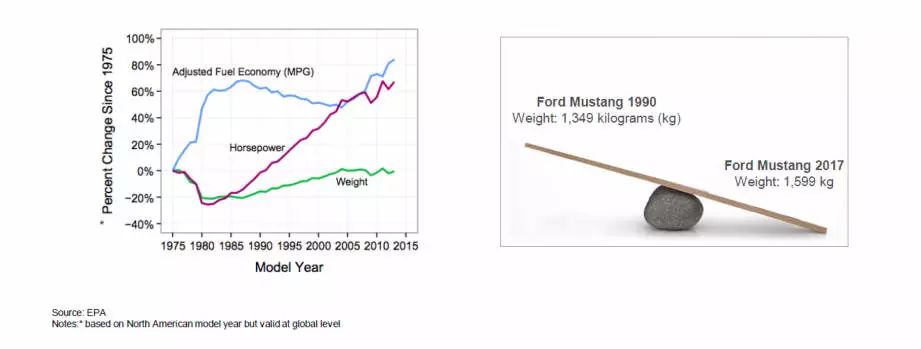

其实这些年我们可以看到,车的重量是略微上升的,因为我们对配置和安全性能的要求提高了。2018年新的碰撞法规提出了更高的要求,在满足功能的前提下,还要减重。举个例子,自主品牌的车A柱往往比较粗大,合资品牌比较细,要用细的A柱代替粗的A柱,还得满足同样的法规,这就意味着要么材料强度更高,要么结构设计更好。要达到这两点,做出产品来,又意味着工艺要求比较高。这三者缺一不可。

铝板有一个最大的特点,铝的疲劳寿命是特别差的。对客户来说,车要天天开,疲劳标准是要优于安全标准的。但是对于主机厂来说安全性能是要大于疲劳标准的。钢的比重是7.85,铝的比重是2.74,如果用铝板代替钢板,理论上重量能大约减掉60%,事实上是不做到的。现在市面上绝大部分钢板厚度是0.7毫米,而铝合金做不到这个厚度。因为铝合金要克服强度低,屈强比差的缺点。最近奥迪把铝合金厚度从原来的1.1毫米降低到0.9毫米,重量约降低了30%,和理论减重60%还差很远。

所以铝板和钢板各有优缺点,未来选择怎样的技术路线,需要分析缺点在哪儿,挑战在哪儿。江淮上了一条生产线,叫做温成型,就是把铝板加热一下再变形。加热变形使得铝板容易变形,而且变形以后不回弹。但是导致的情况是效率低下,如果是钢板,全中国最慢的冲压线,一分钟都至少能做7个件到8个件,但是温成型效率更低。

奥迪A8最新的车型,从原来98%的铝合金,降低到现在58%的铝合金,剩下全都是用钢。仅仅是因为铝合金贵吗?其实很大一部分原因,不是材料的问题,而是工程制造的问题。我们希望车大量生产,但是很遗憾的是,大量生产不了,工程化比较差。

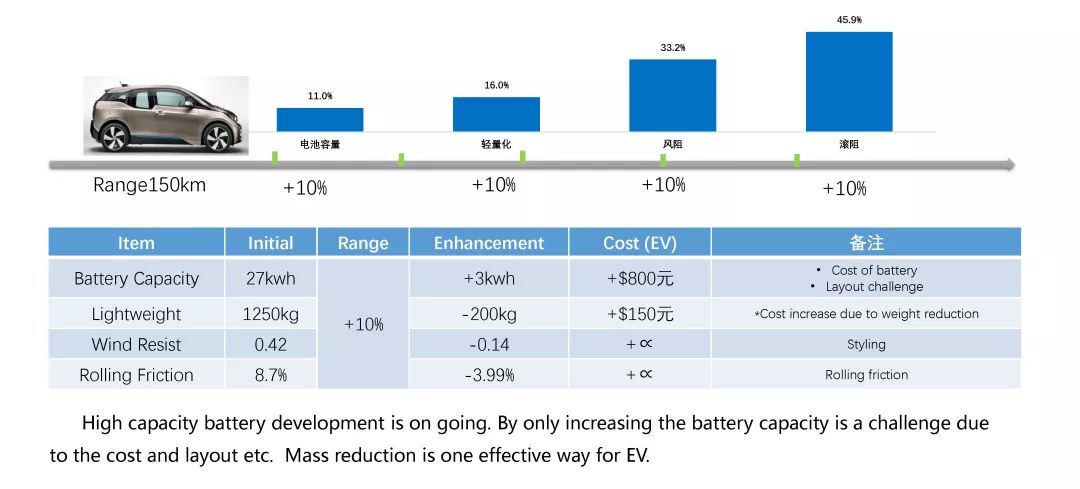

有人问为什么一定要轻量化呢,别的方式行不行。如果要增加10%的续航里程,就有几种办法。第一,放更多的电池,所以比亚迪的车离地间隙都非常低,因为他要保证全系车型续航里程500公里以上,怎么办呢?只能增加电池,一个不行放两个,两个不行放三个。但是增加电池就意味着成本增加。第二,减重。第三,改变风阻系数。第四,改变滚阻,这个代价是非常高的,意味着所有的连接件都要改变。

现在行业内主流的车身技术路线有这么几种:

第一,传统全钢车身,仍旧是目前采用最广泛的技术。

第二,铝合金车身,比如蔚来ES8。

第三,钢铝混合车身,就是现在很多新车说的“下钢上铝”。

第四,碳纤维车身,如宝马i3。

每一种车身都有优点也有缺点。轻量化的目的,是在不影响功能性、安全性、耐久性的情况下,尽可能做得越轻越好。随着我们国家的发展,未来对车的加速性要求会越来越大。在美国有非常高的加速性要求,前途K50在美国卖,得到的评价是:动力性不足,要求换电机。载荷一样的情况下如何让加速率更大,唯一的方式,就是把重量做轻。

轻量化设计的核心

第一,结构变化。打个比方,可口可乐的瓶子,软的跟纸似的,但是它做到了极致,放桌上很稳,拧盖子的时候能打开,因为在头部和尾部加了很多筋,这个就是结构设计。

第二,连接技术。很多人说,铝合金很简单,我也会做,但是铝合金工程化很差,只要不是自动化线,因为工人不同的操作,导致一致性很差。

第三,CAE仿真技术。金属是规律排布,我们可以预测它的破坏、失效模式。但复合材料比较复杂,汽车行业对复合材料的掌握还没有金属材料那么成熟,CAE的仿真计算发展得非常快。

第四,材料发展。我们的材料发生了翻天覆地的变化,10到15年间有了很大的发展。

有了这四条,我们才有可能讲一讲轻量化设计,如何设计得更轻、更结实。

轻量化的设计要点

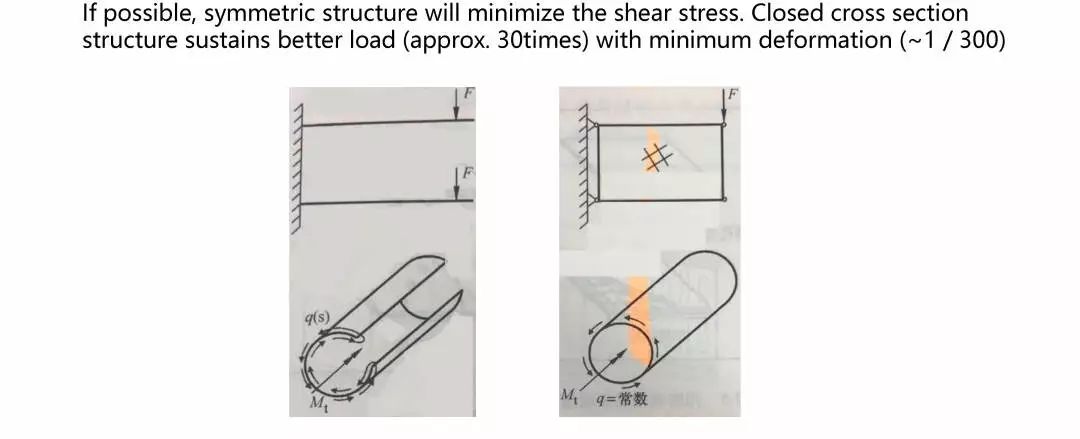

载荷要合理。从结构上来说,不同的材料有不同的用法,载荷要合理,假如这个车的上边梁和A柱要焊在一块,焊的过程中如果没有考虑连接,载荷到连接处一定会发生剪切。我们计算的时候,理论上认为这个力通过它传递了,事实上一边截面小,一边截面大,焊过来有偏移,从力的中心发生变化就发生扭转,就很容易破坏。所以,力要直接在我们的主力面上,第二,如果有可能,我们要尽量做对称设计,为什么要对称设计呢?因为不对称就会发生扭曲。

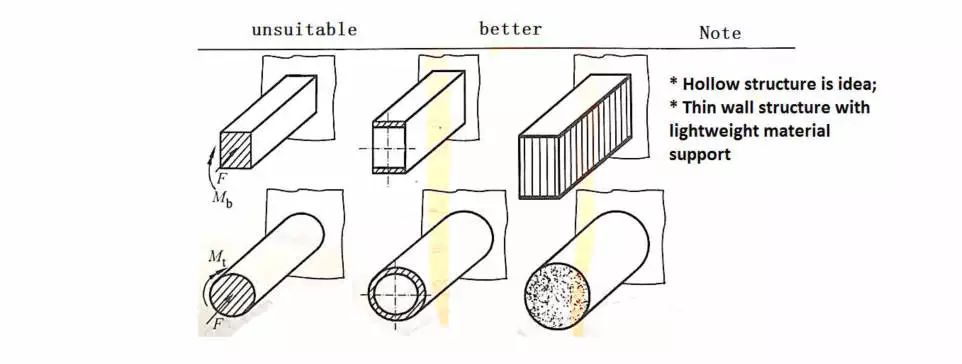

三明治材料。我们知道“三明治材料”,也就是复合材料,其实我们面前的桌子就是三明治材料,中间一层木屑,上面贴层膜,下面贴层膜。这种材料有一个好处,好处在哪呢?它是中空的,就是截面有一个空腔,对于扭曲、弯转都有很大的好处。

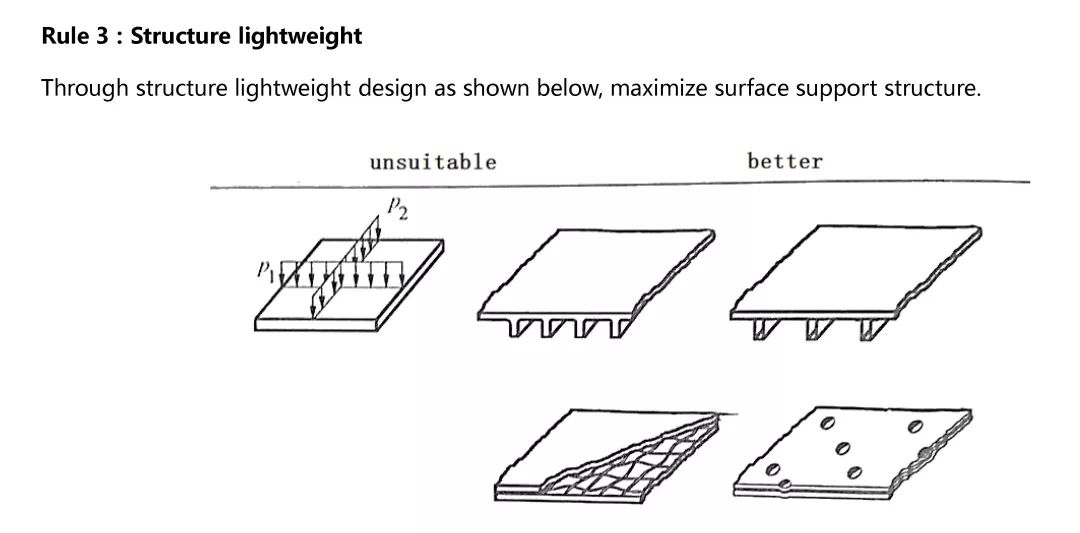

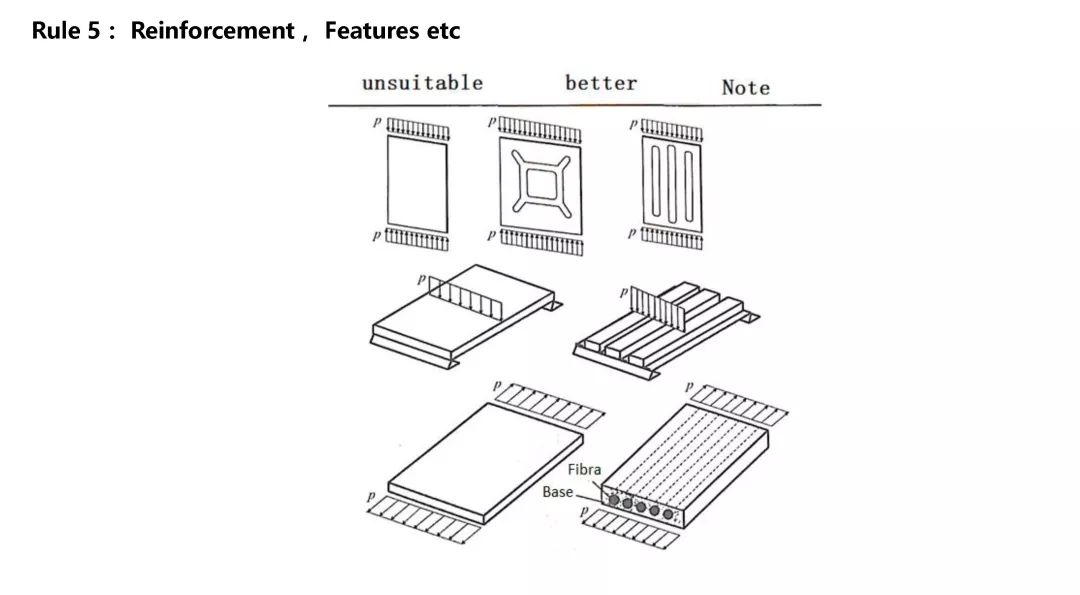

轻量化结构。举个例子,特斯拉的几个连接件是真空压缩件,做得非常漂亮。它的件壁厚仅为1.2毫米,而我们常规件大概在4毫米。

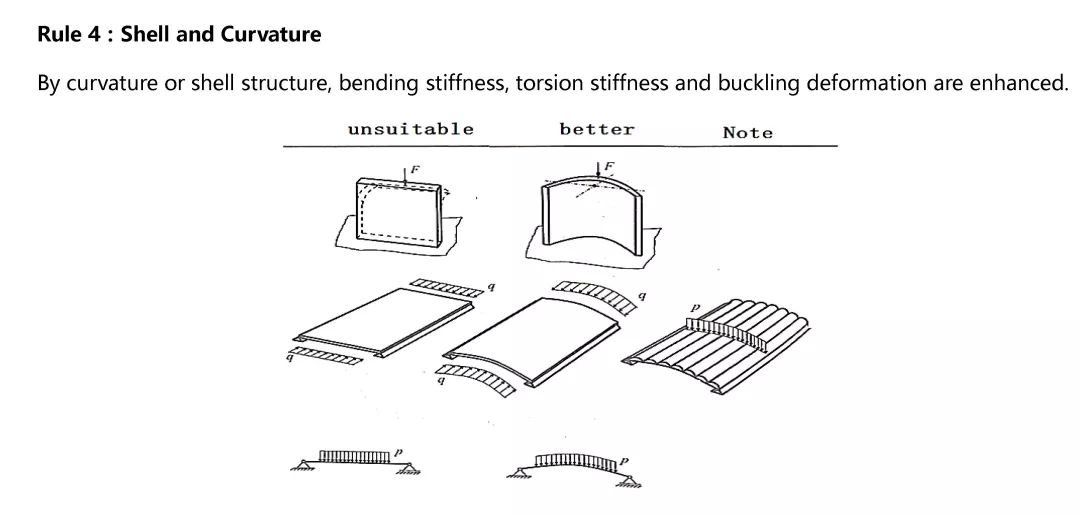

曲面和加强筋。有的时候承载件我们要把它做成曲面,就像日常见到的拱形桥一样。我们平时开的车,我几乎没看到过顶盖是平的,通常上面都会有一些形状,这个形状的目的,不仅是为了好看,最主要的目的是为了改变它的刚度,通过曲率,加上截面结构,增强弯曲刚度,扭转刚度和屈曲变形。

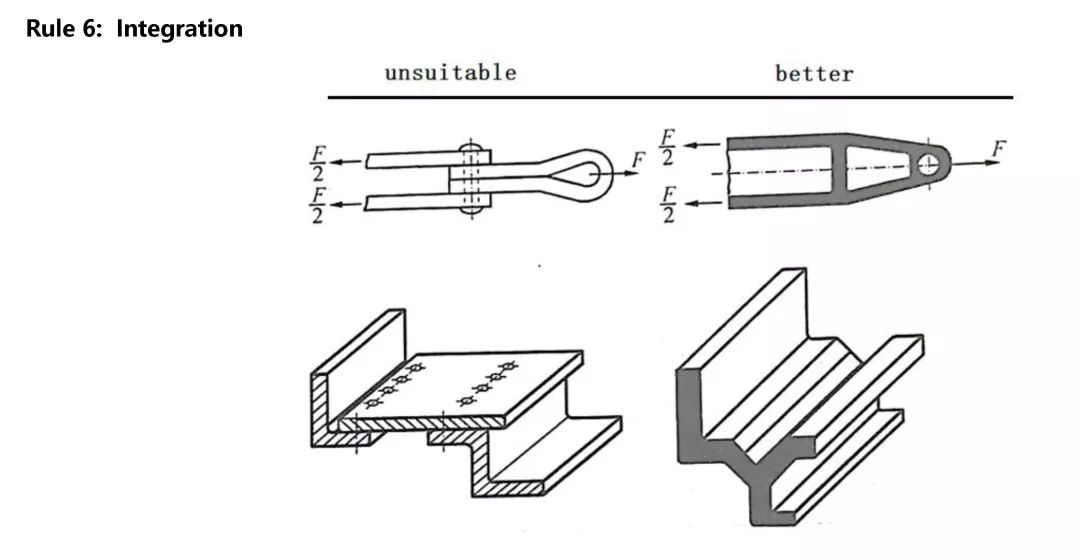

集成。上图为案例。

二、汽车轻量化策略

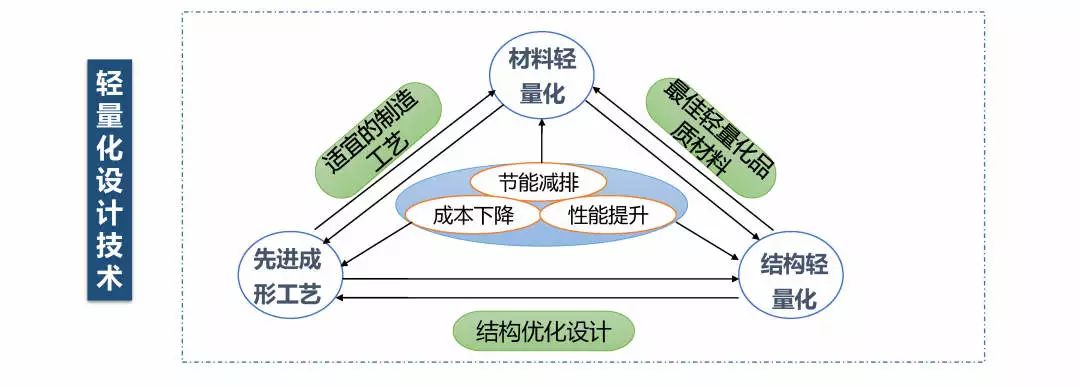

轻量化的目的就是性能要最大化,重量越小越好,成本越便宜越好,这个时候客户的价值才能最大化。轻量化的途径一定是更好的材料、更好的结构、更好的工艺。

材料、结构、工艺互相联系。我们国家的高铁是挤压型材,而且是非常大的挤压型材,用的什么工艺呢?每节车厢其实是一个件,地板从头到尾是一块料,窗户也是同一块,稍微折一下把车送过去,中间地板一焊,所以材料出来了,选择结构和工艺,都是相辅相成的过程。

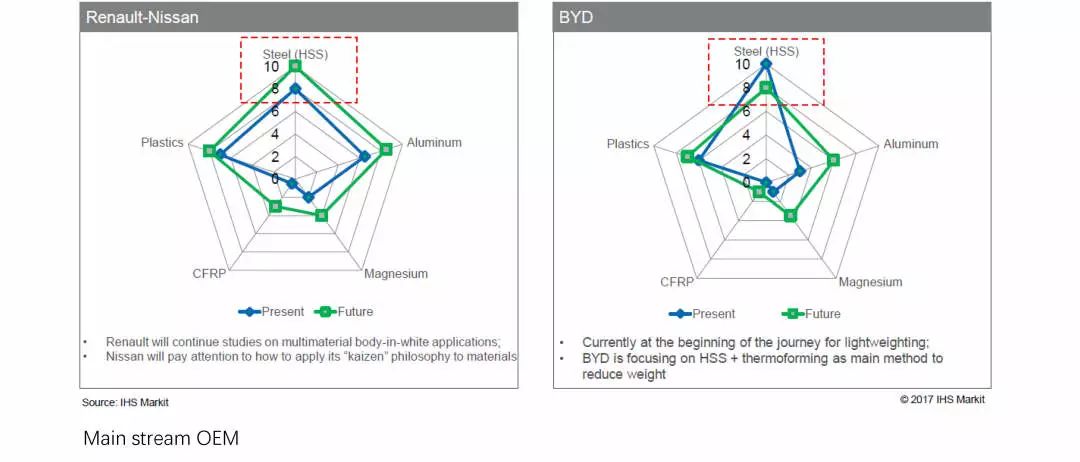

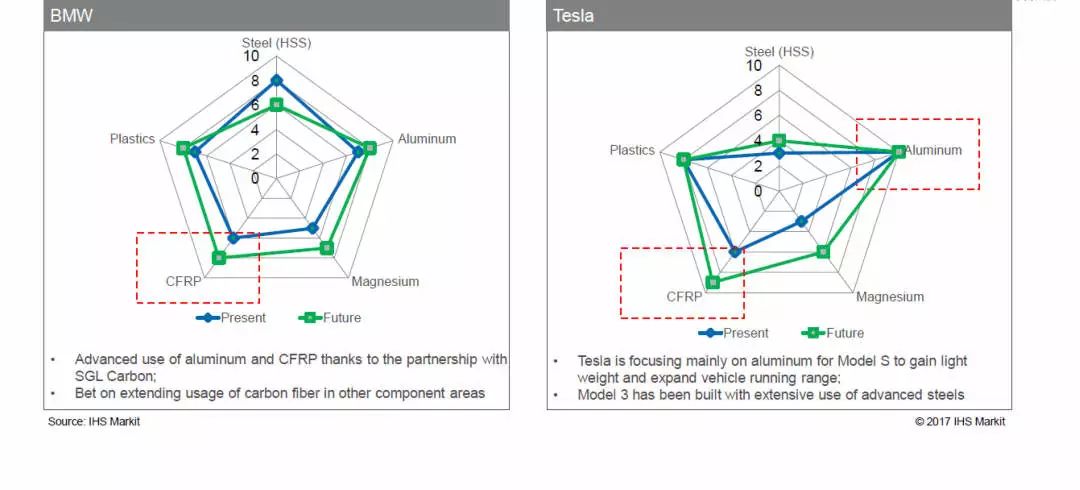

奥迪A8在2010年的时候车身是92%的铝,2017年的时候铝降到了58%。每家公司都有自己的战略目标和总体定位,比方说比亚迪就认为它做轻量化主要的目标是钢、铝,还有一点点镁、塑料,碳纤维不是他考虑的重点。又比如宝马,他们都做了很多投入,未来他会用大量的,他可能会用到碳纤维、镁合金、铝合金,同时会把钢的比重降低。再来看特斯拉,特斯拉用钢量非常少,未来他会把碳纤维和镁合金大大增加。

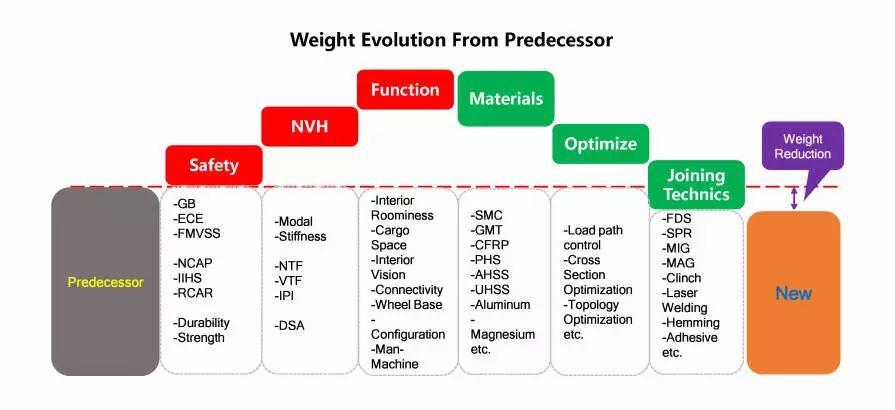

从整个做车来说,我们知道第一是安全。但安全性是会增重的,比方说改变耐久性,满足美标的NVH碰撞法规,满足C-NCAP碰撞法规,还有NVH模态、刚度、风阻各方面,都会增加重量。再就是功能,比方说全方位360度骨架、自巡航,都会增加重量。因此我们要把它减掉,第一个方式就是材料,材料完了以后才是结构优化,优化是什么呢?比如传递路径、截面。

合资品牌和自主品牌很重要的区别是A柱,自主品牌A柱往往比较粗,合资品牌的A柱比较细,这样截面的大小就不一样了。我以前开比亚迪的车,转弯的时候要不停地看,因为这两根柱子挡了我的视线。德国车柱子就比较细,基本上看一眼就可以了。所以自主品牌的车会更重,为什么?面积×长度×密度=重量,截面面积越大,重量越重。

再一个就是连接技术,连接技术这块很重要。比方两块铝板,在焊装车间搭起来,焊的过程中我们会说到翻边尺寸,能够接到多小的翻边尺寸,这个就是连接技术。、现在大多数主机厂可以做到14毫米,再好点能够做到9毫米、7毫米。14和7是一倍的关系,减到7毫米的话,我们一台车就可以减少好几十公斤。

还有一种连接技术:激光焊。焊接是有翻边的,而激光焊直接拼起来,没有翻边了,所以它会变轻。而且还有一个好处,它的扭转刚度更大,因为本来是点接触,现在是整个线和面。

总结一下,安全性、NVH、功能这三个方面的增重,我们目前希望通过材料、结构优化、工艺制造降下来。

三、整车开发流程及轻量化技术应用

1. 轻量化在整车开发中的三个阶段

轻量化在不同的开发阶段有不同的开发手段,根据整车开发的特点,主要有如下三个阶段:概念设计阶段、方案设计阶段、详细设计阶段。

概念设计阶段要把市场语言转化为工厂语言。比如一款车要面向高端白领,要有好的驾乘体验,可以在路上办公,这就是市场语言,转换成工厂语言就是一系列指标:车加速性能、整备质量等。概念阶段会把技术路线确定了,因此这个阶段决定了项目难易程度和成功概率。

一旦定了技术路线就进入方案设计了,需要测算技术路线的可实施性。比方说,技术路线定了采用铝合金材料,A柱门槛中间的横梁,绝大多数的合资品牌包括凯迪拉克CT6、特斯拉,都是很大的铸造件,但要花几千万铸造模具或者到德国去做,成本下不来,而且车的预计销量也没有那么多,这个时候就要找替代路线,重新制定切实的方案。

到了详细设计阶段。型材断面的形状是“日”字形、“米”字形、还是双“木”形,中间的壁厚是等壁厚、单壁厚、还是中间薄,对我们来说都是很大的考虑。

2. 轻量化设计手段

-

材料:概念设计结束后我们就开始选择材料,材料选择涉及到车身、内饰、外饰、底盘、三电,通常我们会建立材料模型,benchmark部门还会拆车。很多钢板拆完以后我们并不能一下子知道是什么型号的材料,所以会做一个光谱实验,再做一个力学实验,最了不起做一个金相实验。举例来说,DC01和DC03这两种低碳钢材料,从材料的元素表来说非常接近,本身就是很模糊的概念。这时候我们就要看拆的是哪个位置,如果拆的是轮罩位置,通常有比较大的拉延深度,材料多半是DC03,如果是顶盖位置,那就是DC01了。

-

结构:

1)车身骨架轻量化

车身骨架最好是一个闭合的截面,形成封闭式,也就是所谓的“环状”路径。我们国家的商用车中,最不安全的是大巴,通常乘用车都有正碰侧碰柱碰等一系列碰撞试验,而大巴在法规上没有碰撞要求,只有一个翻滚实验。车的结构分为两大类:承载式车身和非承载式车身。承载式车身就是每个件承担一定的载荷,非承载式车身主要靠车架承担。绝大多数大巴都是非承载式车身,下车体非常结实,上车体支撑很差。怎么加强车身骨架支撑呢,我们就会做“环状”路径,在大巴的立柱1、立柱2,立柱3(相当于乘用车的A、B、C柱),地板、侧围、顶盖上用柱的方式加强,形成“环状路径”。

2)车身断面轻量化

第一,优化零件断面结构,增加断面刚度与强度。不同的铝合金,自然失效、人工失效,得到的效果和性能是不一样的。比方屈服强度是110兆帕,还是140兆帕,抗拉强度是240兆帕、还是280兆帕,两种材料都能用,手掰没什么区别,做成车身的时候,断面的结构,刚度与强度都是不一样的。

第二,改变零件承力力矩,缩小关键部位变形。假设两根柱子,一头一尾连接起来,如果他们的中心线不在一个面上就会产生力矩,发生扭转。

第三,增加吸能结构,改变材料强度搭配,是溃缩区域远离乘员,保护乘员安全。

3)零件搭接结构优化

零件的连接越来越重要,越是新的材料,对于连接的要求越高。比如传统钢材,可以用很简单的焊接。但碳纤维结构就需要胶粘了,在一致性上就有很多的问题。所以零件的结构优化,第一,增加传力结构搭接面接触面积,减小应力集中的现象,第二,缩小搭接边,配合先进连接工艺,实现减重。

-

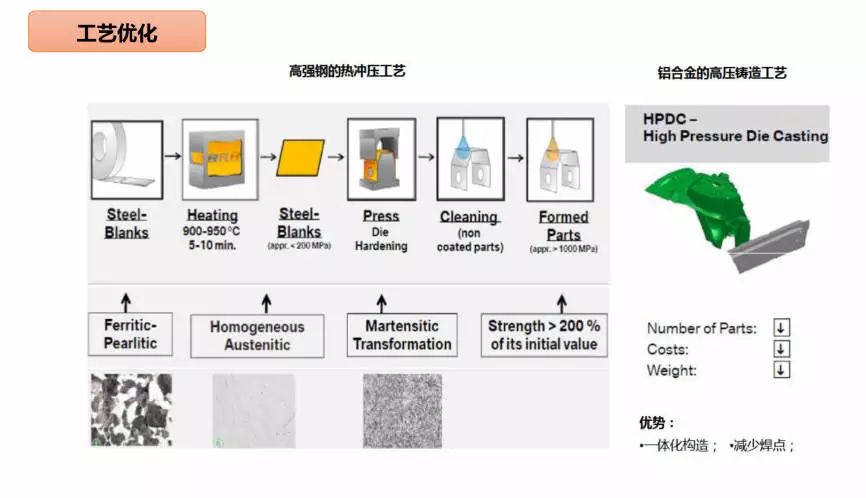

工艺制造:先进的材料、优化的结构需要相应的制造工艺。比如现在新能源车有很多铝合金型材的,前机舱没有电机了,电池跑到后面去,电机里有一样东西是要存在的,加制动液的时候需要人机这一块,包括挤压、辗压、铸造、冷冲压、液压、热成型等工艺,还有一些改善性能的工艺设计,比如辊压实际上是一个提升性能的工艺,辊压充分利用加工硬化材料的原理,用工艺来改变它。

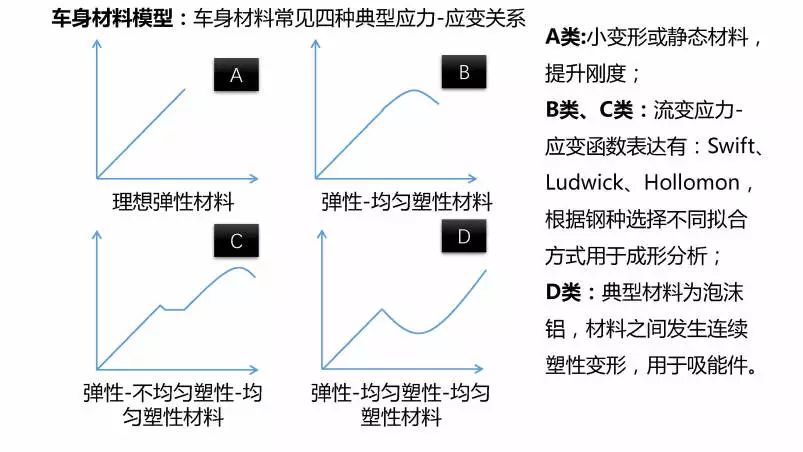

3. 轻量化优化手段

材料优化:从材料角度上来说有几个,材料模型、弹性。我们的工程师、产品设计工程师都需要熟悉。如果要做拉杆,要算刚度、强度。怎么做这些事,用哪些指标评价,怎么来选择材料,从这个角度上需要了解基础的数据。冲击载荷这些的计算很简单,把基本的材料参数输进去,计算出来,做一个对比,就可以知道哪种材料是最优化的,再把工程制造性加进去,选材就完成了。

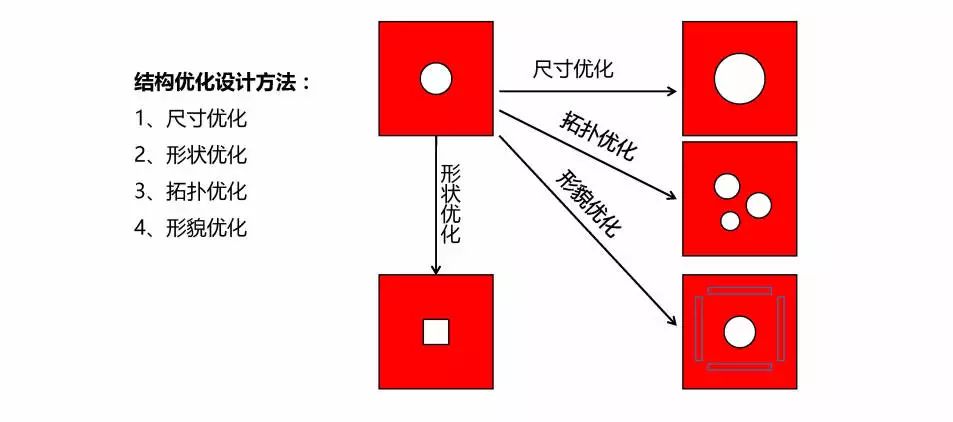

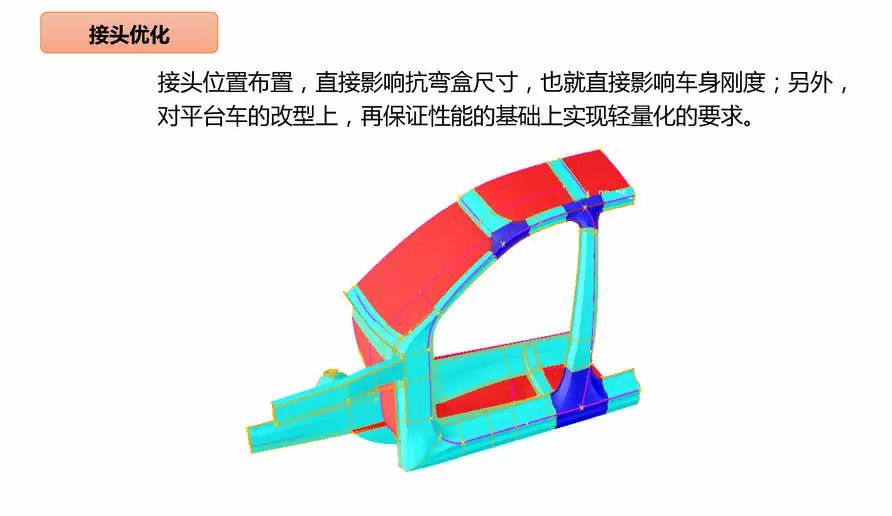

结构优化:结构优化的设计方法包括:尺寸优化、形状优化,拓补优化、形貌优化。接头也非常重要,现在做铝合金型材,做门窗都是非常有实力的供应商。门窗也是很大的学问,盖五层楼的房子和盖五十层楼的房子,窗户接头很关键。所以铝合金型材的优点在哪儿呢?它可以把结构做的非常复杂,而做这个很重要一点,接头。我们车也一样,一定会满足几个性能,我们通常讲的,弯曲刚度,车过坑的时候会扭转,所以它的弯曲刚度,刚度是抵抗变形的能力,所有这些东西取决于我们的接头,接头很重要。

工艺优化:热成型工艺原理非常简单,就是把钢板加热到一定温度,快速的胀火即快速冷却,快速冷却以后就会形成了非常细小的片状马氏体,然后再处理出来,还有高压铸造。

接头优化:所有的机械式的连接有一个优点,并不是它的强度有多么高,而是它的一致性比较好。

-

汽车电子

+关注

关注

3026文章

7941浏览量

166894 -

特斯拉

+关注

关注

66文章

6311浏览量

126541 -

奥迪

+关注

关注

4文章

528浏览量

33733 -

轻量化

+关注

关注

0文章

26浏览量

8077

原文标题:深度丨熊飞:整车轻量化技术及应用案例

文章出处:【微信号:e700_org,微信公众号:汽车工程师】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

汽车轻量化丨2018上海国际汽车轻质技术展览会

碳纤维为何能实现汽车轻量化?

2018上海国际汽车轻质技术展览会(汽车轻量化)

2018上海国际汽车轻质技术展览会(汽车轻量化)

汽车材料丨汽车轻量化丨2018上海国际汽车轻质技术展览会

2018上海国际汽车轻质技术展览会(汽车轻量化)

汽车轻量化采用3D打印

汽车轻量化技术

常见的轻量化材料的分类与汽车轻量化材料的应用

低速电动车轻量化的作用和蕴含的技术分析

新能源汽车:轻量化成发展趋势

2020年汽车轻量化材料行业研究报告

汽车“减重”好帮手,博威焊材助力汽车轻量化发展

麦格纳汽车关于车身底盘轻量化的问答都在这里

关于整车轻量化技术的起源和行业趋势

关于整车轻量化技术的起源和行业趋势

评论